公布日:2023.09.01

申請日:2023.04.27

分類號:F23G7/00(2006.01)I;F23G5/10(2006.01)I;F23G5/44(2006.01)I;F23G5/14(2006.01)I;F23G5/46(2006.01)I

摘要

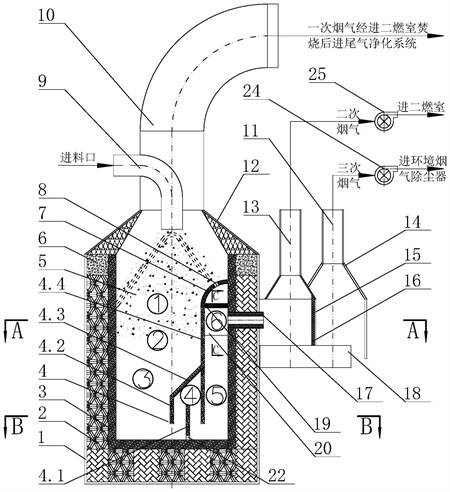

本發明公開了一種危廢污泥高溫熔融熱解煙氣分質回收裝置,解決了現有危廢污泥回收重金屬裝置存在的熱解煙氣如何高效的收集、處置,并資源化利用的問題。技術方案包括裝有感應線圈、內部設有坩堝的爐體,所述爐體頂部設進料管和一次煙氣集氣罩,側壁上設有熔渣出口,所述熔渣出口的爐外側下方設有溜渣槽,所述溜渣槽上方設有以熔渣出口為中心的環形集氣罩;所述環形集氣罩由內環集氣罩和外環集氣罩組成,內環集氣罩連接二氣煙氣管,外環集氣罩連接三次煙氣管。本發明結構簡單、熱效率高、清潔環保、穩定高效、成分可控、重金屬組分回收率高、可實現連續生產。

權利要求書

1.一種危廢污泥高溫熔融熱解煙氣分質回收裝置,包括裝有感應線圈、內部設有坩堝的爐體,所述爐體頂部設進料管和一次煙氣集氣罩,側壁上設有熔渣出口,其特征在于,所述熔渣出口的爐外側下方設有溜渣槽,所述溜渣槽上方設有以熔渣出口為中心的環形集氣罩;所述環形集氣罩由內環集氣罩和外環集氣罩組成,內環集氣罩連接二氣煙氣管,外環集氣罩連接三次煙氣管。

2.如權利要求1所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述進料管穿過一次煙氣集氣罩伸入所述坩堝頂部中心處,所述一次煙氣集氣罩連接一次煙氣管。

3.如權利要求1或2所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述坩堝內設有折流板組,所述折流板組與坩堝之間形成的折流通道連通所述熔渣出口,所述熔渣出口位于坩堝的中上段;所述坩堝和折流板組均為非金屬電熱材料。

4.如權利要求3所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述折流板組包括主折流板、中心折流板和下折流板,所述主折流板兩側固定在所述坩堝側壁上,上端靠近熔渣出口且高于熔渣出口,下端向下延伸到坩堝底部且與坩堝底部具有間距;中心拆流板位于坩堝下段的中心線上,兩側固定在所述坩堝側壁上,下端與坩堝底部具有間距,主折流板與中心拆流板平行,下端等高;所述下折流板位于主折流板和中心折流板之間,其下端固定在坩堝底部,兩側固定在所述坩堝側壁上。

5.如權利要求4所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述下折流板的中部高于兩側,且沿中心垂線對折一定角度形成俯視狀態下的人字形結構。

6.如權利要求4或5所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述下折流板的下端對折處設有清渣導流孔。

7.如權利要求3所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述折流板組還包括有傾斜折流板,所述傾斜折流板的上端與所述主折流板接合固定,下端與中心折流板的上端接合固定,兩側固定在所述坩堝側壁上。

8.如權利要求7所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述傾斜折流板的上端部與所述主折流板的接合部位開有至少兩個排煙孔。

9.如權利要求4所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述主折流板的上端還連接有半球冠形的隔料罩。

10.如權利要求9所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述隔料罩上開有至少一個排煙孔。

11.如權利要求3所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述熔渣出口的爐內側分別設有左、右側板和頂板,所述左、右側板和頂板固定在坩堝側壁和主折流板之間,合圍成一個底部開口的隔離空間,所述左、右側板為非金屬電熱材料。

12.如權利要求1所述的危廢污泥高溫熔融熱解煙氣分質回收裝置,其特征在于,所述進料管穿過一次煙氣集氣罩伸入所述坩堝頂部中心處,所述一次煙氣集氣罩連接一次煙氣管。

發明內容

本發明的目的是為了解決上述技術問題,提供一種結構簡單、熱效率高、清潔環保、穩定高效、成分可控、重金屬組分回收率高、可實現連續生產的危廢污泥高溫熔融熱解煙氣分質回收裝置。

本發明危廢污泥高溫熔融熱解煙氣分質回收裝置,包括裝有感應線圈、內部設有坩堝的爐體,所述爐體頂部設進料管和一次煙氣集氣罩,側壁上設有熔渣出口,所述熔渣出口的爐外側下方設有溜渣槽,所述溜渣槽上方設有以熔渣出口為中心的環形集氣罩;所述環形集氣罩由內環集氣罩和外環集氣罩組成,內環集氣罩連接二氣煙氣管,外環集氣罩連接三次煙氣管。

所述進料管穿過一次煙氣集氣罩伸入所述坩堝頂部中心處,所述一次煙氣集氣罩連接一次煙氣管。

所述坩堝內設有折流板組,所述折流板組與坩堝之間形成的折流通道連通所述熔渣出口,所述熔渣出口位于坩堝的中上段;所述坩堝和折流板組均為非金屬電熱材料。

所述折流板組包括主折流板、中心折流板和下折流板,所述主折流板兩側固定在所述坩堝側壁上,上端靠近熔渣出口且高于熔渣出口,下端向下延伸到坩堝底部且與坩堝底部具有間距;中心拆流板位于坩堝下段的中心線上,兩側固定在所述坩堝側壁上,下端與坩堝底部具有間距,主折流板與中心拆流板平行,下端等高;所述下折流板位于主折流板和中心折流板之間,其下端固定在坩堝底部,兩側固定在所述坩堝側壁上。

所述下折流板的中部高于兩側,且沿中心垂線對折一定角度形成俯視狀態下的人字形結構。

所述下折流板的下端對折處設有清渣導流孔。

所述折流板組還包括有傾斜折流板,所述傾斜折流板的上端與所述主折流板接合固定,下端與中心折流板的上端接合固定,兩側固定在所述坩堝側壁上。

所述傾斜折流板的上端部與所述主折流板的接合部位開有至少兩個排煙孔。

所述主折流板的上端還連接有半球冠形的隔料罩。

所述隔料罩上開有至少一個排煙孔。

所述熔渣出口的爐內側分別設有左、右側板和頂板,所述左、右側板和頂板固定在坩堝側壁和主折流板之間,合圍成一個底部開口的隔離空間,所述左、右側板為非金屬電熱材料。

所述進料管穿過一次煙氣集氣罩伸入所述坩堝頂部中心處,所述一次煙氣集氣罩連接一次煙氣管。

本發明創造性的將在冶金行業使用的中頻感應爐應用于危廢污泥熔融處理,雖然中頻感應爐在熔融處置危廢污泥時具有重金屬還原、從熔融渣分離等功能,但是,由于危廢污泥成分復雜,同時實際生產過程中受能耗和成本的制約,存在污泥球在中頻感應爐熔融速率快與污泥中含有的揮發分熔融熱解逸出滯后的矛盾,與污泥中含有的重金屬還原滯后的矛盾,與熔融相中已還原重金屬液滴聚集長大滯后的矛盾,這些矛盾的存在導致熔融熱解煙氣難以集中捕集、熔融相中重金屬液滴難以從渣相中分離出來。

為了解決危廢污泥內所含的揮發組分在熔融熱解過程揮發不充分隨熔渣流出時產生煙塵污染環境、危廢污泥熔融相內的重金屬還原為單質態不充分隨熔渣排出后存在二次污染、分布在污泥熔融渣中的單質態重金屬液滴聚集長大從渣相中分離出來需要較長停留時間導致熔融爐生產能力下降等問題,在現有的中頻熱解爐的基礎上作了如下改進:

除了在爐頂部設置一次煙氣集氣罩外,以煙氣產生源熔融渣出口為中心設置環形集氣罩,對污染組分濃度高的煙氣通過內環集氣罩收集進入二次煙氣管引入二燃室,再次焚燒后余熱利用,回收了煙氣的可燃組分的熱焓;而逸出到內環集氣罩外圍的煙氣污染組分濃度低,通過外環集氣罩收集進入三次煙氣管引到環境煙氣除塵器內除塵后外排。當熔融渣出口管排出的煙氣量較小內環集氣罩全部能夠收集時,可關停三次煙氣管連接的除塵風機,節省運行成本。內環集氣罩收集的煙氣量根據二燃室所需的助燃空氣量設定,通過二次煙氣風機調控。

在坩堝內設置折流板組,所述坩堝和折流板組均為非金屬電熱材料,可實現電磁感應發熱,如碳化硅陶瓷材料。污泥料球中含有的電磁感應發熱組分在中頻感應電流作用下被加熱,同時非金屬電熱材料制成的坩堝以及坩堝內的構件在中頻感應電流作用下快速升溫加熱,除對熔融渣相中的重金屬強化分離外,還能快速升溫加熱污泥。所述折流板組包括主折流板、中心折流板和下折流板,結合折流板組和熔融相流動方向將爐內依次劃為預熱區、軟熔區、熔融區、分離區和出渣區;由進料管投入爐內的污泥料球,在熱解氣及坩堝和折流板的加熱作用下升溫熔化由預熱區進入軟融區、熔融區,經中心折流板進入分離區,并在中心折流板、下折流板及主折流板多次折流充分暴露熔融渣相中的重金屬液滴,多次折流給熔融渣相創造多次穿過沉積在爐底部的重金屬液相層,受表面張力的作用,提高暴露的重金屬液滴被重金屬液相層吸收的概率。

進一步的,所述下折流板的中部高于兩側,且沿中心垂線對折一定角度形成俯視狀態下的人字形結構。采用中間高兩端低的結構有利于爐內熔融液相的停留時間均勻化,有利于熔融液相中的揮發分和重金屬小液滴從熔融液相中分離出來。因為熔融液相經過中心折流板下方間隙進入中心折流板和下折流板之間的區域時,位于坩堝中心區域的熔融液相到熔融渣出口管的距離比坩堝周向附近區域的熔融液相到熔融渣出口管的距離要短,坩堝中心區域的熔融液相經由熔融渣出口流出的時間短,坩堝周向附近區域的熔融液相經由熔融渣出口流出的時間長,由此導致爐內熔融液相流動存在死角,降低了坩堝的有效利用率,不利于熔融液相中揮發組分的有效逸出,不利于熔融液相中重金屬小液滴的分離。因將下折流板設置成中間高兩端低,且沿中心垂線對折一定角度形成俯視狀態下的人字形結構,有利于坩堝周向附近區域的熔融液相較快流入主折流板與熔融渣出口之間的熔融區,提高熔融液相在坩堝內流動的均勻性。同時設計成人字型,也有利于將坩堝周向附近區域的熔融液相引流到坩堝中心區域,加強熔融液相混合效果。

進一步的,下折流板下端設置清渣導流孔,具有如下技術效果:

(1)有利于污泥熔融液相中的重金屬小液滴的分離。設置的清渣導流孔可以保持下折流板兩邊金屬液相液面的等高,避免投加污泥球初期受投加的污泥球的壓迫,金屬液相壓入下折流板與熔融渣出口之間的熔融區無法返回,導致污泥熔融液相經過中心折流板下沿縫隙時,污泥熔融液相與金屬液相接觸時間縮短,降低了金屬液相吸收污泥熔融液相包裹的重金屬小液滴的概率,不利于污泥熔融液中的重金屬小液滴的分離。

(2)在金屬液相中形成一定的回流,提高爐內熔融液相的混合效果。設置清渣導流孔后,從下折流板上沿流到下折流板與熔融渣出口之間熔融區的金屬液相通過清渣導流孔又流回下折流板與中心折流板之間的熔融區,形成了回流,有利于爐內熔融液相的混合。

(3)設置的清渣導流孔可以保證熱解爐傾斜清渣時,能徹底傾倒出殘留的污泥液相和金屬液相。

進一步地,設置傾斜折流板,所述傾斜折流板的傾斜角度優選為45-60°,同時在傾斜折流板上開設排煙孔,及時排出聚集在傾斜折流板下方逸出的揮發組分,避免氣體占用坩堝內的有效空間所導致的污泥熔融液相在坩堝內的停留時間縮短,有利于污泥熔融液相中揮發組分的逸出和污泥熔融液相中重金屬小液滴的還原分離。另外,當加入的污泥球熔點溫度較高時,由于受電磁感應、集膚效應作用,熔融渣相比固態污泥更易升溫,則在同樣功率下傾斜折流板下方的熔融渣相更易吸收能量升溫,較高溫度的熔融渣相則穿過傾斜折流板排煙孔進入傾斜折流板上方,增加了熔點溫度較高的危廢污泥球軟融區內的液相量,也有利于危廢污泥球吸收能量升溫。

進一步地,在隔料罩上部開設隔料罩排煙孔,引出進入出渣區的熔融渣相逸出的揮發組分,減少從熔融渣出口管逸出的煙氣量,改善操作環境;更有效的是通過隔料罩排煙孔形成出渣區的負壓狀態,有利于熔融渣相中揮發組分的逸出,減少了隨熔融渣相帶出的揮發組分量,提高了揮發組分的回收利用率。

所述熔渣出口管的爐內側分別設有左、右側板和頂板,所述左、右側板和頂板固定在坩堝側壁和主折流板之間,合圍成一個底部開口的隔離空間,隔斷出渣區熔融渣相中逸出的揮發組分進入熔融渣出口管的通道;排渣時,熔融渣相由底部開口進入熔融渣出口管排出爐外。同時左右側板均為非金屬電熱材料,可對該區域進行局部加熱,提高熔融渣相溫度,降低熔融渣相粘度,有利于殘留重金屬液相的沉降分離,有利于殘留的揮發組分的逸出進入負壓環境的出渣區。在熔融渣出口正常出料時,能形成熔融渣相液封,也提高系統的操作彈性。

本發明中,熔融渣出口設置坩堝中上部,可以實現連續生產,邊進料、邊出料,同時增加坩堝內儲存的熔融液相量,延長熔融液相在坩堝內的停留時間,有利于熔融后的重金屬液滴從熔融渣中沉降分離。

進一步地,本發明方案的中頻感應爐啟動前要向爐內投加底料,投加的底料量應滿足底料熔融后形成的液相液面覆蓋下折流板的最低側,即覆蓋下拆流板兩側固定在坩堝側壁端的高度,如此有利于危廢污泥熔渣內包裹的重金屬小液滴在金屬液相里富集。因為污泥熔渣在其上方加入的污泥球的壓迫下,經中心折流板下沿的間隙進入傾斜折流板下方,此時污泥熔渣穿過金屬液相層,一旦熔渣相內微細的重金屬小液滴暴露在金屬液里,受表面張力的作用,極易被金屬液相吸收進入液相主體,從而有利于熔渣相內微細的重金屬小液滴從熔渣中分離出來。

有益效果:

1)有效回收煙氣余熱余能,降低煙氣排放量。通過設置環形集氣罩,對污染組分濃度高的煙氣通過內環集氣罩收集作為二燃室的助燃空氣,并完成取代原來進入二燃室的助燃空氣,回收了煙氣中可燃組分的熱焓,降低了煙氣外排量。

2)提高了危廢污泥中的揮發組分的回收利用率。通過多級折流板的設置,在提高分離區的溫度同時,增加熔融渣相擾動程度,有利于熔融渣相中揮發組分的逸出。

3)提高系統安全性、生產控制穩定性。通過隔煙左右側板等設置封閉區域,隔斷了外界與煙氣系統的通道,減少空氣進入煙氣系統;通過隔煙左右側板浸沒入熔融渣相液面以下,形成液封,防御煙氣系統壓力波動。

4)有效回收危廢污泥中的重金屬組分,實現危廢污泥中重金屬組分的資源化回收利用。通過設置多級折流板,并利用折流板在感應電流作用下升溫快的優勢,加熱熔融渣相,提高熔融渣相溫度,降低其粘度,提高重金屬的分離效果。同時通過折流作用,增加熔融渣相中熔融態的重金屬液滴暴露在坩堝底部的重金屬液相的概率,進而增加受表面張力作用而被吸收的概率。

5)增加了污泥熔融渣的資源化利用途徑。由于重金屬組分的高效分離,降低了渣相中的重金屬含量,降低了重金屬的危害,拓寬了渣相的利用渠道。

6)提高熔融爐熱效率和生產效率。通過設置折流板組增加爐內軟熔區和熔融區發熱面積,加速污泥中的揮發分在軟熔區和熔融區逸出向上預熱污泥球,形成污泥球含有的揮發分在軟熔區和熔融區進一步逸出的良性循環。

本發明熱解爐結構簡單、污泥中的重金屬組分回收效率達80%以上,可實現連續生產,煙氣分質回收利用,對環境友好、設備投資和運行成本低。

(發明人:吳高明;孫杰;倪從兵;杜亞光;關家樂)