╣½▓╝╚šŻ║2023.10.10

╔Ļšł(q©½ng)╚šŻ║2023.06.16

ĘųŅÉ(l©©i)╠¢(h©żo)Ż║C02F1/16(2023.01)I;C02F1/12(2023.01)I;C02F1/04(2023.01)I;C02F103/18(2006.01)N

š¬ę¬

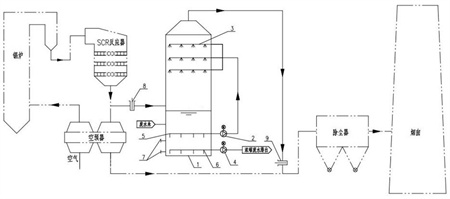

▒Š░l(f©Ī)├„╣½ķ_(k©Īi)┴╦ę╗ĘN└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼įO(sh©©)ų├Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż¼įōØŌ┐sŲ„Ą─Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌┼c├ōŽ§Ę┤æ¬(y©®ng)Ų„║═┐šÜŌŅA(y©┤)¤ßŲ„ų«ķgĄ─¤¤Ą└═©▀^(gu©░)▀M(j©¼n)ÜŌ╣▄Ą└▀B═©Ż¼ØŌ┐sŲ„ā╚(n©©i)įO(sh©©)ų├ėąÅU╦«čŁŁh(hu©ón)▒├Īó裣h(hu©ón)╦«ćŖ┴▄čbų├║═Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├ĪŻ├ō┴“ÅU╦«═©▀^(gu©░)ÅU╦«čŁŁh(hu©ón)▒├▀M(j©¼n)╚ļ裣h(hu©ón)╦«ćŖ┴▄čbų├Ž“Ž┬ĘĮćŖ×óŻ╗│ķ╚Ī┐šÜŌŅA(y©┤)¤ßŲ„ų«Ū░╝░├ōŽ§ų«║¾Ą─Ė▀£ž?z©”)¤ÜŌŻ¼└¹ė├┐šÜŌŅA(y©┤)¤ßŲ„▀\(y©┤n)ąąē║┴”╩╣Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„┼c├ō┴“ÅU╦«─µ┴„ōQ¤ßš¶░l(f©Ī)Ż╗║¼š¶░l(f©Ī)╦«Ę▌Ą─¤¤ÜŌ┼┼│÷ĘĄ╗ž?z©”)¤Ą└Ż╗╬┤š¶░l(f©Ī)═Ļ╚½Ą─ØŌ┐s├ō┴“ÅU╦«Ż¼┬õ╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„Ąū▓┐?j©®)?ch©│)ę║ģ^(q©▒)┼cą┬▀M(j©¼n)├ō┴“ÅU╦«╗ņ║ŽŻ╗Įø(j©®ng)▀^(gu©░)ųžÅ═(f©┤)š¶░l(f©Ī)Ą─Ė▀ØŌČ╚├ō┴“ÅU╦«Įø(j©®ng)▀^(gu©░)Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├┼┼│÷ĪŻ▒ŠĘĮĘ©─▄ē“?q©▒)Ź¼F(xi©żn)├ō┴“ÅU╦«Ė▀▒ČØŌ┐sŻ¼ŪęĄ═╠╝Łh(hu©ón)▒ŻĪó╣żū„ą¦┬╩Ė▀Īó▀\(y©┤n)ąą┘M(f©©i)ė├Ą═ĪŻ

ÖÓ(qu©ón)└¹ę¬Ū¾Ģ°(sh©▒)

1.ę╗ĘN└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼╦∙╩÷├ō┴“ÅU╦«×ķÕüĀt¤¤ÜŌØ±Ę©├ō┴“▀^(gu©░)│╠ųą╬³╩š╦■Ą─┼┼Ę┼╦«Ż¼┐šÜŌĮø(j©®ng)▀^(gu©░)┐šÜŌŅA(y©┤)¤ßŲ„║¾═©╚ļÕüĀtųąŻ¼ÕüĀt«a(ch©Żn)╔·Ą─Ė▀£ž?z©”)¤ÜŌĮ?j©®ng)▀^(gu©░)├ōŽ§Ę┤æ¬(y©®ng)Ų„ū„ė├║¾Ż¼═©▀^(gu©░)¤¤Ą└▀M(j©¼n)╚ļ┐šÜŌŅA(y©┤)¤ßŲ„Ż¼Įø(j©®ng)▀^(gu©░)┐šÜŌŅA(y©┤)¤ßŲ„┼┼│÷║¾▀M(j©¼n)╚ļ│²ēmŲ„ūŅ║¾Įø(j©®ng)▀^(gu©░)¤¤ćĶ┼┼│÷Ż¼Ųõ╠žš„į┌ė┌Ż║įO(sh©©)ų├Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ż¼╦∙╩÷Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ą─ųą▓┐įO(sh©©)ų├ėąĖ▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌Ż¼Ēö▓┐įO(sh©©)ų├ėą¤¤ÜŌ│÷┐┌Ż¼╦∙╩÷Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌┼c├ōŽ§Ę┤æ¬(y©®ng)Ų„║═┐šÜŌŅA(y©┤)¤ßŲ„ų«ķgĄ─¤¤Ą└═©▀^(gu©░)▀M(j©¼n)ÜŌ╣▄Ą└▀B═©Ż¼╦∙╩÷¤¤ÜŌ│÷┐┌═©▀^(gu©░)│÷ÜŌ╣▄Ą└▀B═©ų┴┐šÜŌŅA(y©┤)¤ßŲ„┼c│²ēmŲ„ų«ķgĄ─¤¤ÜŌ═©Ą└Ż╗╦∙╩÷Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ą─Ąū▓┐įO(sh©©)ų├ėąā”(ch©│)ę║ģ^(q©▒)Ż¼╔Ž▓┐įO(sh©©)ų├ėąčŁŁh(hu©ón)╦«ćŖ┴▄čbų├Ż©3Ż®Ż¼čŁŁh(hu©ón)╦«ćŖ┴▄čbų├Ż©3Ż®įO(sh©©)ų├Ž“Ž┬Ą─ćŖūņŻ¼Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ą─é╚(c©©)▒┌įO(sh©©)ų├ėą┼c╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)▀B═©Ą─├ō┴“ÅU╦«▀M(j©¼n)┐┌Ż¼╦∙╩÷Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌įO(sh©©)ų├ė┌裣h(hu©ón)╦«ćŖ┴▄čbų├Ż©3Ż®ų«Ž┬ā”(ch©│)ę║ģ^(q©▒)ų«╔ŽĄ─╬╗ų├Ż╗╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)▀Ć▀BĮėėąÅU╦«čŁŁh(hu©ón)▒├Ż©2Ż®║═Ė▀ØŌČ╚ÅU╦«┼┼│²▒├Ż©4Ż®Ż¼╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)═©▀^(gu©░)╣▄Ą└▀BĮėÅU╦«čŁŁh(hu©ón)▒├Ż©2Ż®Ą─▌ö╚ļČ╦Ż¼ÅU╦«čŁŁh(hu©ón)▒├Ż©2Ż®Ą─▌ö│÷Č╦═©▀^(gu©░)╣▄Ą└▀BĮėų┴裣h(hu©ón)╦«ćŖ┴▄čbų├Ż©3Ż®Ą─▀M(j©¼n)╦«Č╦Ż¼Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├Ż©4Ż®═©▀^(gu©░)╣▄Ą└▀B═©ų┴Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®ų«═ŌųĖČ©╬╗ų├Ż╗└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«░³└©ęįŽ┬▓Į¾EŻ║Ą┌ę╗▓ĮŻ║├ō┴“ÅU╦«▀M(j©¼n)╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ž┬▓┐?j©®)?ch©│)ę║ģ^(q©▒)┼cų«Ū░ØŌ┐s║¾Ą─├ō┴“ÅU╦«╗ņ║ŽŻ╗Ą┌Č■▓ĮŻ║╗ņ║Ž║¾Ą─├ō┴“ÅU╦«═©▀^(gu©░)ÅU╦«čŁŁh(hu©ón)▒├Ż©2Ż®▀M(j©¼n)╚ļ裣h(hu©ón)╦«ćŖ┴▄čbų├Ż©3Ż®Å─ćŖūņŽ“Ž┬ĘĮćŖ×óŻ╗│ķ╚Ī┐šÜŌŅA(y©┤)¤ßŲ„ų«Ū░╝░├ōŽ§ų«║¾Ą─Ė▀£ž?z©”)¤ÜŌŻ¼└¹ė├┐šÜŌŅA(y©┤)¤ßŲ„▀\(y©┤n)ąąē║┴”╩╣Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®┼c├ō┴“ÅU╦«─µ┴„ōQ¤ßš¶░l(f©Ī)Ż╗Ą┌╚²▓ĮŻ║║¼š¶░l(f©Ī)╦«Ę▌Ą─¤¤ÜŌ┼┼│÷Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®ĘĄ╗ž?z©”)¤Ą└Ż¼│²ēm║¾Įø(j©®ng)¤¤ćĶ┼┼│÷Ż╗╬┤š¶░l(f©Ī)═Ļ╚½Ą─ØŌ┐s├ō┴“ÅU╦«Ż¼┬õ╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ąū▓┐?j©®)?ch©│)ę║ģ^(q©▒)┼cą┬▀M(j©¼n)├ō┴“ÅU╦«╗ņ║ŽŻ╗Ą┌╦─▓ĮŻ║ųžÅ═(f©┤)▀M(j©¼n)ąą▓Į¾EČ■Īó▓Į¾E╚²ā╔┤╬ęį╔ŽŻ╗Ą┌╬Õ▓ĮŻ║Įø(j©®ng)▀^(gu©░)ųžÅ═(f©┤)š¶░l(f©Ī)Ą─Ė▀ØŌČ╚├ō┴“ÅU╦«Įø(j©®ng)▀^(gu©░)Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├Ż©4Ż®Ż¼┼┼│÷ų┴ųĖČ©╬╗ų├ĪŻ

2.Ė∙ō■(j©┤)ÖÓ(qu©ón)└¹ę¬Ū¾1╦∙╩÷Ą─└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼Ųõ╠žš„į┌ė┌Ż║裣h(hu©ón)╦«ćŖ┴▄čbų├Ż©3Ż®▀xė├Ų½ą─ćŖūņ╗“┬▌ą²ćŖūņŻ¼ćŖūņĘųų├ų┴╔┘ā╔īėŻ¼├┐īėŠ∙▓╝ų┴╔┘3ų╗Ż¼▀M(j©¼n)ąąćŖ┴▄ĪŻ

3.Ė∙ō■(j©┤)ÖÓ(qu©ón)└¹ę¬Ū¾1╦∙╩÷Ą─└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼Ųõ╠žš„į┌ė┌Ż║ÅU╦«čŁŁh(hu©ón)▒├Ż©2Ż®Ą─╚ļ┐┌╣▄Ą└įO(sh©©)ų├ėąčŁŁh(hu©ón)▒├ö_äė(d©░ng)╣▄Ż©5Ż®Ż╗Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├Ż©4Ż®Ą─╚ļ┐┌╣▄Ą└įO(sh©©)ų├ėą┼┼│÷▒├ö_äė(d©░ng)╣▄Ż©6Ż®Ż¼╦∙╩÷裣h(hu©ón)▒├ö_äė(d©░ng)╣▄Ż©5Ż®║═╦∙╩÷┼┼│÷▒├ö_äė(d©░ng)╣▄Ż©6Ż®Š∙×ķö_äė(d©░ng)╣▄ŠW(w©Żng)ĮY(ji©”)śŗ(g©░u)Ż¼╦∙╩÷ö_äė(d©░ng)╣▄ŠW(w©Żng)ĮY(ji©”)śŗ(g©░u)ė╔ųąķgĄ──Ė╣▄Ż©10Ż®║═─Ė╣▄Ż©10Ż®ų▄?ch©ź)·╚¶Ė╔éĆ(g©©)Š∙ä“Ęų▓╝Ūę┼c─Ė╣▄Ż©10Ż®▀B═©Ą─ų¦╣▄Ż©11Ż®ĮM│╔Ż¼ų¦╣▄Ż©11Ż®Ą─ā╚(n©©i)ÅĮąĪė┌─Ė╣▄Ż©10Ż®Ą─ā╚(n©©i)ÅĮŻ¼├┐éĆ(g©©)ų¦╣▄Ż©11Ż®ę╗Č╦×ķę║¾w╬³╚ļ┐┌Ż©111Ż®Ż¼┴Ēę╗Č╦┼c─Ė╣▄Ż©10Ż®ŽÓ▀BŻ¼─Ė╣▄Ż©10Ż®Ą─ę╗Č╦×ķę║¾w│÷┐┌Ż©101Ż®Ż¼─Ė╣▄Ż©10Ż®Ą─ę║¾w│÷┐┌Ż©101Ż®▀BĮėÅU╦«čŁŁh(hu©ón)▒├Ż©2Ż®╗“š▀Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├Ż©4Ż®ĪŻ

4.Ė∙ō■(j©┤)ÖÓ(qu©ón)└¹ę¬Ū¾1╦∙╩÷Ą─└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼Ųõ╠žš„į┌ė┌Ż║╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)įO(sh©©)ų├ėą▓Ņē║╩Įę║╬╗ėŗ(j©¼)Ż©7Ż®ĪŻ

5.Ė∙ō■(j©┤)ÖÓ(qu©ón)└¹ę¬Ū¾1╦∙╩÷Ą─└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼Ųõ╠žš„į┌ė┌Ż║Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ą─Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌įO(sh©©)ų├ėą╚ļ┐┌¤¤Ą└š{(di©żo)╣Ø(ji©”)ķT(m©”n)Ż©8Ż®Ż╗Ą┌Č■▓ĮųąŻ¼┐╔═©▀^(gu©░)╚ļ┐┌¤¤Ą└š{(di©żo)╣Ø(ji©”)ķT(m©”n)Ż©8Ż®┐žųŲ¤¤ÜŌĄ─┴„┴┐Ż¼Ė∙ō■(j©┤)▓╗═¼Ą─ÅU╦«┴„┴┐ĀŅæB(t©żi)Ż¼š{(di©żo)š¹¤¤ÜŌ┴┐ĪŻ

6.Ė∙ō■(j©┤)ÖÓ(qu©ón)└¹ę¬Ū¾1╦∙╩÷Ą─└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼Ųõ╠žš„į┌ė┌Ż║Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż©1Ż®Ą─¤¤ÜŌ│÷┐┌╣▄Ą└╔ŽįO(sh©©)ų├ėą│÷┐┌¤¤Ą└▓Õ░ÕķT(m©”n)Ż©9Ż®ĪŻ

░l(f©Ī)├„ā╚(n©©i)╚▌

▒Š░l(f©Ī)├„╠ß╣®ę╗ĘN└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼▀_(d©ó)ĄĮ├ō┴“ÅU╦«Ė▀▒ČØŌ┐sĄ──┐Ą─Ż¼Š▀ėą│÷═Č┘Y╩ĪĪó▀\(y©┤n)ąą┘M(f©©i)ė├Ą═Īó▓╗ąĶ╠Ē╝ė╚╬║╬╗»īW(xu©”)╦ÄŲĘĄ╚ā×(y©Łu)ä▌(sh©¼)ĪŻ▒Š░l(f©Ī)├„Ą──┐Ą─╩Ū═©▀^(gu©░)ęįŽ┬╝╝ąg(sh©┤)ĘĮ░ĖīŹ(sh©¬)¼F(xi©żn)Ą─Ż║ę╗ĘN└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«Ą─ĘĮĘ©Ż¼╦∙╩÷├ō┴“ÅU╦«×ķÕüĀt¤¤ÜŌØ±Ę©├ō┴“▀^(gu©░)│╠ųą╬³╩š╦■Ą─┼┼Ę┼╦«Ż¼┐šÜŌĮø(j©®ng)▀^(gu©░)┐šÜŌŅA(y©┤)¤ßŲ„║¾═©╚ļÕüĀtųąŻ¼ÕüĀt«a(ch©Żn)╔·Ą─Ė▀£ž?z©”)¤ÜŌĮ?j©®ng)▀^(gu©░)├ōŽ§Ę┤æ¬(y©®ng)Ų„ū„ė├║¾Ż¼═©▀^(gu©░)¤¤Ą└▀M(j©¼n)╚ļ┐šÜŌŅA(y©┤)¤ßŲ„Ż¼Įø(j©®ng)▀^(gu©░)┐šÜŌŅA(y©┤)¤ßŲ„┼┼│÷║¾▀M(j©¼n)╚ļ│²ēmŲ„ūŅ║¾Įø(j©®ng)▀^(gu©░)¤¤ćĶ┼┼│÷Ż¼įO(sh©©)ų├Ė▀¹}ÅU╦«ØŌ┐sŲ„Ż¼╦∙╩÷Ė▀¹}ÅU╦«ØŌ┐sŲ„Ą─ųą▓┐įO(sh©©)ų├ėąĖ▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌Ż¼Ēö▓┐įO(sh©©)ų├ėą¤¤ÜŌ│÷┐┌Ż¼╦∙╩÷Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌┼c├ōŽ§Ę┤æ¬(y©®ng)Ų„║═┐šÜŌŅA(y©┤)¤ßŲ„ų«ķgĄ─¤¤Ą└═©▀^(gu©░)▀M(j©¼n)ÜŌ╣▄Ą└▀B═©Ż¼╦∙╩÷¤¤ÜŌ│÷┐┌═©▀^(gu©░)│÷ÜŌ╣▄Ą└▀B═©ų┴┐šÜŌŅA(y©┤)¤ßŲ„┼c│²ēmŲ„ų«ķgĄ─¤¤ÜŌ═©Ą└Ż╗╦∙╩÷Ė▀¹}ÅU╦«ØŌ┐sŲ„Ą─Ąū▓┐įO(sh©©)ų├ėąā”(ch©│)ę║ģ^(q©▒)Ż¼╔Ž▓┐įO(sh©©)ų├ėąčŁŁh(hu©ón)╦«ćŖ┴▄čbų├Ż¼čŁŁh(hu©ón)╦«ćŖ┴▄čbų├įO(sh©©)ų├Ž“Ž┬Ą─ćŖūņŻ¼Ė▀¹}ÅU╦«ØŌ┐sŲ„Ą─é╚(c©©)▒┌įO(sh©©)ų├ėą┼c╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)▀B═©Ą─├ō┴“ÅU╦«▀M(j©¼n)┐┌Ż¼╦∙╩÷Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌įO(sh©©)ų├ė┌裣h(hu©ón)╦«ćŖ┴▄čbų├ų«Ž┬ā”(ch©│)ę║ģ^(q©▒)ų«╔ŽĄ─╬╗ų├Ż╗╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)▀Ć▀BĮėėąÅU╦«čŁŁh(hu©ón)▒├║═Ė▀ØŌČ╚ÅU╦«┼┼│²▒├Ż¼╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)═©▀^(gu©░)╣▄Ą└▀BĮėÅU╦«čŁŁh(hu©ón)▒├Ą─▌ö╚ļČ╦Ż¼ÅU╦«čŁŁh(hu©ón)▒├Ą─▌ö│÷Č╦═©▀^(gu©░)╣▄Ą└▀BĮėų┴裣h(hu©ón)╦«ćŖ┴▄čbų├Ą─▀M(j©¼n)╦«Č╦Ż¼Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├═©▀^(gu©░)╣▄Ą└▀B═©ų┴Ė▀¹}ÅU╦«ØŌ┐sŲ„ų«═ŌųĖČ©╬╗ų├Ż╗└¹ė├¤¤ÜŌėÓ¤ß裣h(hu©ón)š¶░l(f©Ī)ØŌ┐s├ō┴“ÅU╦«░³└©ęįŽ┬▓Į¾EŻ║Ą┌ę╗▓ĮŻ║├ō┴“ÅU╦«▀M(j©¼n)╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„Ž┬▓┐?j©®)?ch©│)ę║ģ^(q©▒)┼cų«Ū░ØŌ┐s║¾Ą─├ō┴“ÅU╦«╗ņ║ŽŻ╗Ą┌Č■▓ĮŻ║╗ņ║Ž║¾Ą─├ō┴“ÅU╦«═©▀^(gu©░)ÅU╦«čŁŁh(hu©ón)▒├▀M(j©¼n)╚ļ裣h(hu©ón)╦«ćŖ┴▄čbų├Å─ćŖūņŽ“Ž┬ĘĮćŖ×óŻ╗│ķ╚Ī┐šÜŌŅA(y©┤)¤ßŲ„ų«Ū░╝░├ōŽ§ų«║¾Ą─Ė▀£ž?z©”)¤ÜŌŻ¼└¹ė├┐šÜŌŅA(y©┤)¤ßŲ„▀\(y©┤n)ąąē║┴”╩╣Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„┼c├ō┴“ÅU╦«─µ┴„ōQ¤ßš¶░l(f©Ī)Ż╗Ą┌╚²▓ĮŻ║║¼š¶░l(f©Ī)╦«Ę▌Ą─¤¤ÜŌ┼┼│÷Ė▀¹}ÅU╦«ØŌ┐sŲ„ĘĄ╗ž?z©”)¤Ą└Ż¼│²ēm║¾Įø(j©®ng)¤¤ćĶ┼┼│÷Ż╗╬┤š¶░l(f©Ī)═Ļ╚½Ą─ØŌ┐s├ō┴“ÅU╦«Ż¼┬õ╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„Ąū▓┐?j©®)?ch©│)ę║ģ^(q©▒)┼cą┬▀M(j©¼n)├ō┴“ÅU╦«╗ņ║ŽŻ╗Ą┌╦─▓ĮŻ║ųžÅ═(f©┤)▀M(j©¼n)ąą▓Į¾EČ■Īó▓Į¾E╚²ā╔┤╬ęį╔ŽŻ╗Ą┌╬Õ▓ĮŻ║Įø(j©®ng)▀^(gu©░)ųžÅ═(f©┤)š¶░l(f©Ī)Ą─Ė▀ØŌČ╚├ō┴“ÅU╦«Įø(j©®ng)▀^(gu©░)Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├Ż¼┼┼│÷ų┴ųĖČ©╬╗ų├ĪŻ

▒Š░l(f©Ī)├„ųąĄ─Ė▀¹}ÅU╦«ØŌ┐sŲ„ęį┼į┬ĘĘĮ╩Į▓╝ų├Ż¼Å─┐šÜŌŅA(y©┤)¤ßŲ„Ū░Č╦ę²╚ļ╔┘┴┐Ė▀£ž?z©”)¤ÜŌŻ¼ī?sh©¬)¼F(xi©żn)├ō┴“ÅU╦«Ą─Ė▀▒ČØŌ┐sŻ¼į┘╗žĄĮ┐šÜŌŅA(y©┤)¤ßŲ„║¾¤¤Ą└ĪŻ╝┤╩╣ļŖÅS╠Äį┌Ą═¤¤£žĪóĄ═žō(f©┤)║╔Ą─▀\(y©┤n)ąąĀŅæB(t©żi)Ž┬Ż¼╗“╩Ū¤¤Ą└▓╔ė├Ą═£ž╩Ī├║Ų„╣ż╦ćĄ─ŪķørŽ┬Ż¼š¹éĆ(g©©)ŽĄĮy(t©»ng)ę▓─▄ē“?q©▒)Ź¼F(xi©żn)Įø(j©®ng)Ø·(j©¼)Ą─ĪóĘĆ(w©¦n)Č©Ą─ÅU╦«ØŌ┐sĪŻ═¼Ģr(sh©¬)×ķ┴╦Ė³╝ėĖ▀ą¦Ą─ØŌ┐sŻ¼▓╔ė├裣h(hu©ón)š¶░l(f©Ī)Ą─ĘĮĘ©Ż¼ī”(du©¼)├ō┴“ÅU╦«▀M(j©¼n)ąąš¶░l(f©Ī)Ż¼ūŅĮK▀_(d©ó)ĄĮØŌ┐sĄ─ą¦╣¹ĪŻ

▀M(j©¼n)ę╗▓ĮĄ─ā×(y©Łu)╗»Ż¼čŁŁh(hu©ón)╦«ćŖ┴▄čbų├▀xė├Ų½ą─ćŖūņ╗“┬▌ą²ćŖūņŻ¼ćŖūņĘųų├ų┴╔┘ā╔īėŻ¼├┐īėŠ∙▓╝ų┴╔┘3ų╗Ż¼▀M(j©¼n)ąąćŖ┴▄ĪŻ

▀M(j©¼n)ę╗▓ĮĄ─Ż¼ÅU╦«čŁŁh(hu©ón)▒├Ą─╚ļ┐┌╣▄Ą└įO(sh©©)ų├ėąčŁŁh(hu©ón)▒├ö_äė(d©░ng)╣▄Ż╗Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├Ą─╚ļ┐┌╣▄Ą└įO(sh©©)ų├ėą┼┼│÷▒├ö_äė(d©░ng)╣▄Ż¼╦∙╩÷裣h(hu©ón)▒├ö_äė(d©░ng)╣▄║═╦∙╩÷┼┼│÷▒├ö_äė(d©░ng)╣▄Š∙×ķö_äė(d©░ng)╣▄ŠW(w©Żng)ĮY(ji©”)śŗ(g©░u)Ż¼╦∙╩÷ö_äė(d©░ng)╣▄ŠW(w©Żng)ĮY(ji©”)śŗ(g©░u)ė╔ųąķgĄ──Ė╣▄║═─Ė╣▄ų▄?ch©ź)·╚¶Ė╔éĆ(g©©)Š∙ä“Ęų▓╝Ūę┼c─Ė╣▄▀B═©Ą─ų¦╣▄ĮM│╔Ż¼ų¦╣▄Ą─ā╚(n©©i)ÅĮąĪė┌─Ė╣▄Ą─ā╚(n©©i)ÅĮŻ¼├┐éĆ(g©©)ų¦╣▄ę╗Č╦×ķę║¾w╬³╚ļ┐┌Ż¼┴Ēę╗Č╦┼c─Ė╣▄ŽÓ▀BŻ¼─Ė╣▄Ą─ę╗Č╦×ķę║¾w│÷┐┌Ż¼─Ė╣▄Ą─ę║¾w│÷┐┌▀BĮėÅU╦«čŁŁh(hu©ón)▒├╗“š▀Ė▀ØŌČ╚ÅU╦«┼┼│÷▒├ĪŻ

▀M(j©¼n)ę╗▓ĮĄ─Ż¼╦∙╩÷ā”(ch©│)ę║ģ^(q©▒)įO(sh©©)ų├ėą▓Ņē║╩Įę║╬╗ėŗ(j©¼)ĪŻ

▀M(j©¼n)ę╗▓ĮĄ─Ż¼Ė▀¹}ÅU╦«ØŌ┐sŲ„Ą─Ė▀£ž?z©”)¤ÜŌ▀M(j©¼n)┐┌įO(sh©©)ų├ėą╚ļ┐┌¤¤Ą└š{(di©żo)╣Ø(ji©”)ķT(m©”n)Ż╗Ą┌Č■▓ĮųąŻ¼┐╔═©▀^(gu©░)╚ļ┐┌¤¤Ą└š{(di©żo)╣Ø(ji©”)ķT(m©”n)┐žųŲ¤¤ÜŌĄ─┴„┴┐Ż¼Ė∙ō■(j©┤)▓╗═¼Ą─ÅU╦«┴„┴┐ĀŅæB(t©żi)Ż¼š{(di©żo)š¹¤¤ÜŌ┴┐ĪŻ

▀M(j©¼n)ę╗▓ĮĄ─Ż¼Ė▀¹}ÅU╦«ØŌ┐sŲ„Ą─¤¤ÜŌ│÷┐┌╣▄Ą└╔ŽįO(sh©©)ų├ėą│÷┐┌¤¤Ą└▓Õ░ÕķT(m©”n)ĪŻ

▒Š░l(f©Ī)├„Ą─ā×(y©Łu)³c(di©Żn)║═ėąęµą¦╣¹╩ŪŻ║Ż©1Ż®├ō┴“ÅU╦«▓╗ąĶę¬╚╬║╬ŅA(y©┤)╠Ä└ĒŻ¼ų▒Įė▀M(j©¼n)╚ļĖ▀¹}ÅU╦«ØŌ┐sŲ„ĪŻ

Ż©2Ż®╚Ī¤¤ÜŌ╬╗ė┌├ōŽ§Ę┤æ¬(y©®ng)Ų„║¾┐šÜŌŅA(y©┤)¤ßŲ„Ū░Ż¼╗ž?z©”)¤ÜŌ╬╗ė┌┐šÜŌŅA(y©┤)¤ßŲ„║¾Ż¼įO(sh©©)éõ═©▀^(gu©░)┐šÜŌŅA(y©┤)¤ßŲ„ūį╔·▀\(y©┤n)ąąūĶ┴”Ż¼Š═┐╔ęįīŹ(sh©¬)¼F(xi©żn)ŽĄĮy(t©»ng)Ą─▀\(y©┤n)▐D(zhu©Żn)Ż¼▓╗ė├Ņ~═Ōį÷╝ėę²’L(f©źng)ÖC(j©®)ĪŻ

Ż©3Ż®├ō┴“ÅU╦«Ž╚▀M(j©¼n)╚ļØŌ┐sŲ„Ąū▓┐ŅA(y©┤)¤ßŻ¼│õĘų└¹ė├¤¤ÜŌėӤ߯¼╠ßĖ▀║¾└m(x©┤)š¶░l(f©Ī)ą¦┬╩ĪŻ

Ż©4Ż®ØŌ┐så╬į¬▓╗Ģ■(hu©¼)ī”(du©¼)ÕüĀt¤ßą¦┬╩¤o(w©▓)╚╬║╬ė░ĒæĪŻ

Ż©5Ż®╠Ä└Ē╣ż╦ć║å(ji©Żn)å╬Ż¼╠Ä└ĒįO(sh©©)éõĘNŅÉ(l©©i)╔┘Ż¼ĮĄĄ═┴╦═Č╚ļ│╔▒ŠŻ¼ęį╝░įO(sh©©)éõš╝Ąž├µĘeĪŻ

Ż©6Ż®įO(sh©©)éõĮY(ji©”)śŗ(g©░u)║å(ji©Żn)å╬Ż¼Äū║§▓╗ąĶꬊSūo(h©┤)ĪŻ

Ż©7Ż®═©▀^(gu©░)╬’└ĒĘĮĘ©ī”(du©¼)├ō┴“ÅU╦«ØŌ┐s╠Ä└ĒŻ¼╝╝ąg(sh©┤)Łh(hu©ón)▒ŻŻ¼¤o(w©▓)╗»īW(xu©”)╦Ää®╠Ē╝ėĪŻ

Ż©8Ż®¤¤ÜŌ┼cØŌ┐sÅU╦«ķgŽÓ╗ź─µ┴„Ż¼▀M(j©¼n)ąą│õĘųōQ¤ßŻ¼┐╔ęįĦū▀▒M┴┐ČÓĄ─╦«Ę▌ĪŻ

Ż©9Ż®čŁŁh(hu©ón)╦«ćŖ┴▄čbų├Ż¼ā×(y©Łu)Ž╚▀xė├Ų½ą─ćŖūņ╗“┬▌ą²ćŖūņŻ¼╝░ĘųīėįO(sh©©)ų├Ż¼į÷┤¾┼c¤¤ÜŌĮėė|Ą─├µĘeŻ¼īŹ(sh©¬)¼F(xi©żn)Įėė|│õĘųŻ¼Ė▀ą¦š¶░l(f©Ī)ØŌ┐sĪŻ

Ż©10Ż®įO(sh©©)éõā╚(n©©i)▓┐裣h(hu©ón)▒├╚ļ┐┌╣▄Ą└║═┼┼│÷▒├╚ļ┐┌╣▄Ą└▓╔ė├ö_äė(d©░ng)╣▄╣▄ŠW(w©Żng)ĮY(ji©”)śŗ(g©░u)Ż¼ŽÓī”(du©¼)ė┌é╚(c©©)▒┌å╬│÷┐┌śė╩ĮĄ─╣▄┐┌Ż¼Ęų╔ó╩Į╚ļ┐┌╣▄┐╔▒▄├ŌįO(sh©©)éõā╚(n©©i)▓┐╚▄ę║ØŌČ╚▓╗Š∙Ą─å¢(w©©n)Ņ}ĪŻ

Ż©11Ż®×ķ▒▄├Ō╚▌Ų„ā╚(n©©i)▓┐╚▄ę║ųą╣╠¾w╬’┘|(zh©¼)│┴ĘeŻ¼é„Įy(t©»ng)ĘĮ░ĖČ╝╩Ūį÷╝ėöć░ĶŲ„Ż¼Č°▒Š░l(f©Ī)├„▓╔ė├ö_äė(d©░ng)╣▄ŠW(w©Żng)ĮY(ji©”)śŗ(g©░u)Ż¼┐╔ėąą¦▒▄├Ō╚▄ę║Ą─│┴ĘeŻ¼╣Ø(ji©”)╩Ī┘M(f©©i)ė├ĪŻ

Ż©░l(f©Ī)├„╚╦Ż║Åłć°(gu©«)éź;╦╬│╩Ę╝;±TŠĻ;ÅłŌn;╣∙═«Ż®