公布日:2023.10.27

申請日:2023.09.20

分類號:C02F9/00(2023.01)I;B01D36/04(2006.01)I;C02F1/04(2023.01)I;C02F1/26(2023.01)I;C02F1/467(2023.01)I;C02F1/70(2023.01)I;C02F1/72(2023.01)I;C02F101

/30(2006.01)N;C02F101/22(2006.01)N;C02F101/20(2006.01)N;C02F101/10(2006.01)N;C02F1/00(2023.01)N

摘要

本發明涉及廢水處理技術領域,具體涉及一種含鉻硫酸氫鈉廢水回收鉻及鈉鹽的方法。具體包括將鉻酸酐反應中排出的硫酸氫鈉廢水進行分離得到固體硫酸鉻鈉和含鉻硫酸氫鈉清液,將含鉻硫酸氫鈉清液進行過濾氧化加熱處理分別得到鉻酸酐晶體和含硫酸氫鈉母液,含鉻硫酸氫鈉母液再冷卻結晶得到低鉻含量一水硫酸氫鈉;固體硫酸鉻鈉經氧化過濾分別得到鉻酸鈉液體和鐵渣,低鉻含量硫酸氫鈉晶體經過萃取然后還原得到純凈硫酸氫鈉液體。硫酸氫鈉經電解處理得到過硫酸鈉。本發明工藝簡單、流程短,可操作性強,成本低廉,并且不產生降低了廢水中有害金屬的含量,是鉻鹽行業循環利用、降低污染的一條有效途徑。

權利要求書

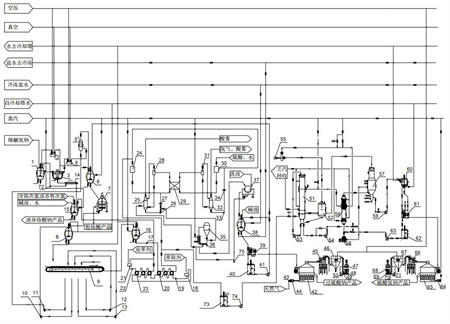

1.一種含鉻硫酸氫鈉廢水回收鉻及鈉鹽的方法,其特征在于,包括如下步驟:步驟S1:對來自熔融鉻酸酐反應鍋分離出的含鉻硫酸氫鈉,進入溶解槽中,溶解在水中,溶液中硫酸氫鈉處于飽和狀態,并進行保溫處理,將保溫處理后的含鉻硫酸氫鈉置于保溫動態澄清器中,分別形成含鉻硫酸氫鈉清液及固體硫酸鉻鈉;將含鉻硫酸氫鈉清液置于精密過濾器中過濾,過濾后溶液進入反應器,加入氧化劑過硫酸鈉,將反應器內溶液中的三價鉻氧化為六價鉻,然后蒸發,當硫酸氫鈉蒸發到135~150℃時,鉻酸酐晶體大部分析出,析出鉻酸酐晶體經三合一多功能過濾機過濾;步驟S2:分離鉻酸酐晶體母液,加水溶解硫酸氫鈉至過飽和態,并冷卻結晶分離出低鉻含量的一水硫酸氫鈉,并對一水硫酸氫鈉進行純凈的飽和硫酸氫鈉洗液多級洗滌,最后一級洗液返回步驟S1中反應器加氧化劑繼續氧化或進入鉻鹽生產流程中的重鉻酸鈉中和工序;步驟S3:對得到低鉻含量硫酸氫鈉晶體,在溶解罐加水溶解,然后去1~20級萃取離心機進行萃取六價鉻,1~20級萃取離心機出來的有機相進行1~20級萃取離心機堿液反萃,形成的反萃含鉻堿性液去步驟S4;步驟S4:來自動態澄清器的硫酸鉻鈉經過濾,濾餅去硫酸鉻鈉氧化反應器,加水打漿,再加入來自步驟S3中產生的反萃含鉻堿性液,再加入含鉻次氯酸鈉溶液或市售液體次氯酸鈉,加熱氧化反應,過濾除鐵,形成合格的液體鉻酸鈉產品;步驟S5:萃余液去反應器補加少量還原劑,還原微量六價鉻,再補加硫酸或硫酸鈉后,去蒸發,蒸發完成液去冷卻結晶器冷卻結晶分離烘干,得到無水硫酸氫鈉產品,離心分離出來的硫酸氫鈉母液返回進行硫酸氫鈉循環蒸發;步驟S6:含鉻硫酸氫鈉或萃取鉻后硫酸氫鈉溶液作陽極液使用,陰極液為硫酸溶液,添加陽極極化劑,電解制得過硫酸鈉;經電解后作氧化劑未使用完的過硫酸鈉溶液,經過蒸發過濾去除雜質,及再結晶,過硫酸鈉以冷凍結晶法離心分離出來,母液循環使用或作為陽極料,多出的母液進行再蒸發;電解槽流出的陰極料經補充濃硫酸,補充陰極料循環使用;經離心分離得到的含濕過硫酸鈉,經過干燥為過硫酸鈉成品;所述步驟S3中硫酸氫鈉溶液氫離子摩爾濃度為0.5~3mol/L,反萃液去硫酸鉻鈉氧化反應器,萃取溶劑中大容量萃取劑為磷酸三丁脂,萃取溶劑中痕量萃取劑選自甲基三辛基氯化銨、甲基三烷基氯化銨、三烷基胺、三辛胺中的一種或多種,稀釋劑選擇煤油、磺化煤油和異構烷烴中的一種,磷酸三丁脂與痕量萃取劑及稀釋劑體積比為10~30:5~30:40~85;所述甲基三烷基氯化銨中烷基選自C8-C10;所述異構烷烴中烷基選自C12-C16。

2.根據權利要求1中所述的方法,其特征在于,所述步驟S1中帶保溫的溶解槽的材質選擇為316不銹鋼、904不銹鋼、鈦鋼、哈氏合金276或碳鋼襯聚四氟乙烯,含鉻硫酸氫鈉與水的質量比例為5~0.5:1,溶液比重為1.6~1.9g/cm3,保溫溫度70~120℃,保溫時間5~240小時。

3.根據權利要求1中所述的方法,其特征在于,所述步驟S2中加水溶解后硫酸氫鈉溶液中氫離子濃度為12~16mol/L,冷卻溫度至20~60℃,冷卻時間8~72小時,攪拌速度控制在以5-120rpm;結晶液采用帶式過濾機(9)過濾洗滌,帶式過濾機(9)選用聚四氟乙烯材質,并采用飽和硫酸氫鈉洗液多級洗滌,洗滌次數為1~10級。

4.根據權利要求1中所述的方法,其特征在于,所述步驟S3中反應pH值控制在9~11,有效氯與鉻離子摩爾比為1.5~1.6:1,反應溫度為30~90℃攪拌速度30-120rpm,反應時間控制在5~240分鐘。

5.根據權利要求1中所述的方法,其特征在于,所述步驟S5中萃余液中加還原劑選擇亞硫酸鈉、亞硫酸氫鈉、焦亞硫酸鈉或連二亞硫酸鈉中的一種,六價鉻與焦亞硫酸鈉摩爾比為1:0.76;補加硫酸或硫酸鈉后,氫離子摩爾濃度與硫酸根摩爾濃度達到1:1,蒸發完成液達到氫離子濃度為12~20mol/L,溶液比重達到1.6~1.9g/cm3,冷卻結晶溫度至20~60℃,冷卻時間8~72小時,攪拌速度控制在5-120rpm,并對分離的硫酸氫鈉結晶體用純凈的飽和硫酸氫鈉洗液多級洗滌,洗滌次數為3~10級。

6.根據權利要求1中所述的方法,其特征在于,所述步驟S6中陽極液使用含鉻硫酸氫鈉或萃取鉻后硫酸氫鈉溶液,含鈉離子摩爾濃度為3.0~4.1mol/L,含氫離子摩爾濃度為2.0~4.0mol/L,并加入陽極底液過硫酸鈉摩爾濃度0.1~3.0mol/L;陰極液硫酸摩爾濃度為1.1~2.3mol/L;電流密度0.5~2A/cm2,電解槽采用全氟磺酸陽離子交換膜電解槽,槽電壓2~15V;陽極采用鈦基材氣相沉積鉑電極或采用銅基材氣相沉積鉭電極鉭包銅,陰極采用活性碳纖維覆蓋石墨電極或鉬電極;電解槽溫度10~40℃,極化劑選擇氟化鈉和硫氰酸鈉,陽極電解液中添加0.0001~0.03mol/L的陽極極化劑,電解時間0.1~3.0小時。

發明內容

針對上述背景技術的不足,本發明目的在于提供一種含鉻硫酸氫鈉廢水回收鉻及鈉鹽的方法,具有原料成本低,對鉻酸酐和硫酸氫鈉的回收效率高的優點,解決了背景技術提出的問題。

本發明人在反復研究實驗的過程中,驚奇地發現鉻酸酐在高濃度70℃以上的硫酸氫鈉溶液中溶解度極低,甚至低于0.3%,在硫酸氫鈉溶液中鉻酸酐濃度較高的情況下,會大部分析出,為含鉻硫酸氫鈉中回收鉻酸酐打下了基礎。同時,發現高負載萃取劑與痕量萃取劑有效組合,可以將硫酸氫鈉中六價鉻通過1~20級萃取至0.5ppm以下,并找到一種合適的反萃劑,使萃取劑經過1~20級反萃后可以循環使用;單純磷酸三丁脂萃取六價鉻,溶劑萃取效率達到六價鉻50g/l,但萃余液六價鉻高于1000mg/l;單純痕量萃取劑萃取六價鉻,溶劑萃取效率僅僅達到六價鉻5g/l,但萃余液六價鉻低于2mg/l;本發明發現的磷酸三丁脂與痕量萃取劑共萃的方法,混合溶劑萃取效率達到六價鉻高于50g/l,萃余液六價鉻低于2mg/l,達到六價鉻與硫酸氫鈉分離目的。這樣含鉻硫酸氫鈉可以制備較純凈的一水硫酸氫鈉。并且驚奇的發現含硫酸氫鈉中,分離出的硫酸鉻鈉,其中含有大量鐵,研究分析數據證實了大部分鐵離子以聚合硫酸鐵及硫酸鐵鈉的形式與硫酸鉻鈉一起與硫酸氫鈉分離的,驗證了硫酸氫鈉分離硫酸鉻鈉的必要性。且發現硫酸鉻鈉與鉻酸酐廢氣吸收液含鉻次氯酸鈉,以及與多組分返萃含鉻堿性液混合,在較低的溫度下,可以將三價鉻氧化為六價鉻。這樣含鉻硫酸氫鈉中的三價鉻與六價鉻以及硫酸氫鈉全部回收。在做重鉻酸鈉電解制備鉻酸酐的過程中,研究了含鉻硫酸氫鈉的電解,驚訝的發現含鉻硫酸氫鈉可以代替硫酸鈉及硫酸,電解制備過硫酸鈉,使用極化劑氟化鈉及硫氰酸鈉可以提高電解效率,使電解速度更快、更穩定。這是因為氟化鈉和硫氰酸鈉可以降低電鍍液的表面張力和極化電壓,從而減少電鍍液的阻力和能量損失,提高電鍍效率和能量利用率。電解完成的過硫酸鈉溶液不但可以返回含鉻硫酸氫鈉溶液中氧化三價鉻,其中含有的氟化鈉還可以處理含鉻硫酸氫鈉中的硅雜質。

本發明中,術語“鉻酸”和“鉻酸酐”同義使用。

本發明通過下述技術方案實現:

一種含鉻硫酸氫鈉廢水回收鉻及鈉鹽的方法,其特征在于,包括如下步驟:

步驟S1:對來自熔融鉻酸酐反應鍋分離出的含鉻硫酸氫鈉,進入溶解槽中,溶解在水中,溶液中硫酸氫鈉處于飽和狀態,并進行保溫處理,將保溫處理后的含鉻硫酸氫鈉置于保溫動態澄清器中,分別形成含鉻硫酸氫鈉清液及固體硫酸鉻鈉。將含鉻硫酸氫鈉清液置于精密過濾器中過濾,過濾后溶液進入反應器,然后中加入氧化劑過硫酸鈉,將反應器內溶液中的三價鉻氧化為六價鉻,然后蒸發,當硫酸氫鈉蒸發到一定溫度時,鉻酸酐晶體大部分析出,析出鉻酸酐晶體經三合一多功能過濾機過濾,濾出的鉻酸酐晶體可以直接返回鉻酸酐反應鍋,或制備高純晶體鉻酸酐產品,或去制備重鉻酸鉀或重鉻酸銨;

步驟S2:分離鉻酸酐晶體母液,加水溶解硫酸氫鈉至過飽和態,并冷卻結晶分離出低鉻含量的一水硫酸氫鈉,并對一水硫酸氫鈉進行純凈的飽和硫酸氫鈉洗液多級洗滌,最后一級洗液返回硫酸氫鈉氧化工序或重鉻酸鈉中和工序;

步驟S3:對得到低鉻含量硫酸氫鈉晶體,在解罐加水溶解,然后去1~20級萃取離心機進行萃取六價鉻,1~20級萃取離心機出來的有機相進行1~20級萃取離心機堿液反萃,形成的反萃含鉻堿性液去步驟S4。

步驟S4:來自動態澄清器的硫酸鉻鈉經過濾,濾餅去硫酸鉻鈉氧化反應器,加水打漿,再加入來自步驟S3中產生的反萃含鉻堿性液及含鉻次氯酸鈉溶液或市售液體次氯酸鈉,加熱氧化反應,過濾除鐵,形成合格的液體鉻酸鈉產品;

步驟S5:萃余液去反應器補加少量還原劑,還原微量六價鉻,再補加硫酸或硫酸鈉后,去蒸發,蒸發完成液去冷卻結晶器冷卻結晶分離烘干,得到無水硫酸氫鈉產品,離心分離出來的硫酸氫鈉母液返回硫酸氫鈉循環蒸發;

步驟S6:含鉻硫酸氫鈉或萃取鉻后硫酸氫鈉溶液作陽極液使用,陰極液為硫酸溶液,添加陽極極化劑。電解制得過硫酸鈉。經電解后作氧化劑未使用完的過硫酸鈉溶液,經過蒸發過濾去除雜質,及再結晶,過硫酸鈉以冷凍結晶法離心分離出來,母液水可循環使用,可作為陽極料,多出的母液進行再蒸發。電解槽流出的陰極料經補充濃硫酸,達到一定的密度和酸度要求后,補充陰極料循環使用;經離心分離得到的含濕過硫酸鈉,經過干燥為過硫酸鈉成品。

所述步驟S1中帶保溫的溶解攪拌槽的材質選擇為316不銹鋼、904不銹鋼、鈦鋼、哈氏合金276或碳鋼襯聚四氟乙烯,含鉻硫酸氫鈉與水的質量比例為5~0.5:1,最佳溶液比重為1.6~1.9g/cm3,保溫溫度70~120℃,保溫時間5~240小時。

所述步驟S2中加水溶后解硫酸氫鈉溶液中氫離子濃度為12~16mol/L,冷卻溫度至20~60℃,冷卻時間8~72小時,攪拌速度控制在以5-120rpm;結晶液采用帶式過濾機9過濾洗滌,帶式過濾機9選用聚四氟乙烯材質,并采用飽和硫酸氫鈉洗液多級洗滌,洗滌次數為1~10級。

所述步驟S3中反應pH值控制在9~11,有效氯與鉻離子摩爾比為1.5~1.6:1,反應溫度為30~90℃攪拌速度30-120rpm,反應時間控制在5~240分鐘。

所述步驟S4中反硫酸氫鈉溶液氫離子摩爾濃度為0.5~3mol/L,反萃液去硫酸鉻鈉氧化反應器,萃取溶劑中大容量萃取劑選自磷酸三丁脂,萃取溶劑中痕量萃取劑選自甲基三辛基氯化銨、甲基三烷基氯化銨,烷基選自C8-C10、三烷基胺、三辛胺中的一種或多種,稀釋劑選擇煤油、磺化煤油和異構烷烴中的一種,磷酸三丁脂與痕量萃取劑及稀釋劑體積比為10~30:5~30:40~85;所述甲基三烷基氯化銨中烷基選自C8-C10;所述異構烷烴中烷基選自C12-C16。

所述步驟S5中萃余液中加還原劑選擇亞硫酸鈉、亞硫酸氫鈉、焦亞硫酸鈉或連二亞硫酸鈉中的一種,六價鉻與焦亞硫酸鈉摩爾比為:1:0.76;補加硫酸或硫酸鈉后,氫離摩爾濃度與硫酸根摩爾濃度達到1:1,蒸發至氫離子濃度為12~20mol/L,溶液比重達到1.6~1.9g/cm3,冷卻結晶溫度至20~60℃,冷卻時間8~72小時,攪拌速度控制在以5-120rpm,并對分離的硫酸氫鈉結晶體用純凈的飽和硫酸氫鈉洗液多級洗滌,洗滌次數為3~10級。

所述步驟S6中陽極液使用含鉻硫酸氫鈉或萃取鉻后硫酸氫鈉溶液,含鈉離子摩爾濃度為3.0~4.1mol/L,含氫離子摩爾濃度為2.0~4.0mol/L,并加入陽極底液過硫酸鈉摩爾濃度0.1~3.0mol/L;陰極液硫酸摩爾濃度為1.1~2.3mol/L;電流密度0.5~2A/cm2,電解槽采用全氟磺酸陽離子交換膜電解槽,槽電壓2~15V;陽極采用鈦基材氣相沉積鉑電極或采用銅基材氣相沉積鉭電極鉭包銅,陰極采用活性碳纖維覆蓋石墨電極或鉬電極;電解槽溫度10~40℃,極化劑選擇氟化鈉和硫氰酸鈉,陽極電解液中添加0.0001~0.03mol/L的陽極極化劑,電解時間0.1~3.0小時。

本發明與現有技術相比,具有如下的優點和有益效果:

通過本方法實現含鉻硫酸氫鈉廢水中鉻酸酐、硫酸氫鈉的高效回收,操作簡單,生產成本低,利于工業化生產。