針狀焦是近年來炭素材料中快速發展的一個優質品種,具有低熱膨脹系數(CTE)、低空隙度、低硫、低灰分、低金屬含量、高導電率及易石墨化等一系列優點,是生產超高功率電極、特種炭素材料、炭纖維及其復合材料等高端炭素制品的原料。近年來,受下游新能源汽車行業爆發的影響,用于生產鋰電池負極材料的針狀焦需求量快速增長。根據生產原料的不同,針狀焦可分為油系針狀焦和煤系針狀焦。油系針狀焦較煤系針狀焦具有CTE低、比電阻低等顯著優勢,因此被廣泛應用。未來,在環保政策、煤炭資源不足及原油重質化劣質化影響下,以熱裂化渣油和催化裂化澄清油等石油加工廠重質餾分油為原料生產的油系針狀焦將得到快速發展,由此而帶來的油系針狀焦生產廢水的排放量將大幅增加,如不妥善處理,將對受納水體產生較大污染。油系針狀焦生產廢水具有含油高、含硫高、水質波動大、可生化性差等特點,在廢水處理過程中具有一定的難度。以山東某企業年產7×104t油系針狀焦項目產生的廢水處理為例,詳細介紹廢水處理工程的工藝設計及運行效果,可為同類工程的設計及運行提供參考。

1、設計規模及進、出水水質

根據企業生產規劃,確定本工程設計處理規模為1920m3/d,即80m3/h,其中生產廢水為70m3/h、廠區生活污水為10m3/h。

根據項目所在地要求,企業廢水經處理后,排入園區綜合污水處理廠進一步處理,企業排水需滿足《污水綜合排放標準》(GB8978—1996)的三級標準及園區綜合污水廠協議標準,參照國內同類型企業廢水水質情況,確定工程設計進、出水水質如表1所示。

2、廢水處理工藝流程

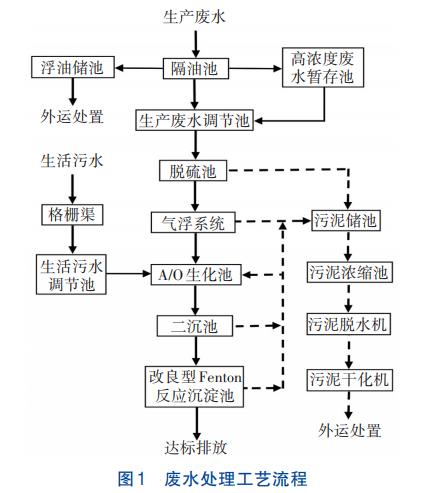

油系針狀焦生產廢水中硫化物濃度較高,石油類污染物濃度高,水質波動范圍大,污染物濃度增高時毒性物質及難降解石油類污染物增加,進入生化池后會影響后續生化處理效果。針對油系針狀焦廢水的污染物組分特點,設計并優化了“隔油+脫硫+氣浮”三級串聯的預處理單元,通過強化預處理降低廢水中硫化物及油含量,對提高廢水處理系統效率、滿足生化處理要求、降低廢水處理運行費用具有重要的作用。同時,利用改良型Fenton單元,與生化處理單元形成互補,深度去除COD、色度、TP、F-、SS等,進一步提高污染物去除率,確保出水水質穩定達標。油系針狀焦生產廢水處理工藝流程如圖1所示。

生產廢水進入隔油池,利用密度差將浮油、重油與廢水分離,利用撇油機將表層浮油撇至浮油儲池,底層重油利用排油泵抽送至浮油儲池。當檢測到隔油池出水污染物濃度超過設計指標時,立即將出水切換排至高濃度廢水暫存池暫存,并根據生化系統處理能力逐步排入生產廢水調節池。隔油池出水自流進入生產廢水調節池,實現廢水水質、水量的均衡調節,調節池出水泵送至脫硫池。采用加入亞鐵鹽與硫離子發生反應生成沉淀物的方式去除硫化物。脫硫池出水進入氣浮系統,通過向廢水中加入除油劑、PAC和PAM,進一步去除懸浮物和油類物質。氣浮系統出水自流進入A/O生化池。

生活污水先經格柵渠去除大粒徑物質后進入生活污水調節池,在調節池內進行水質水量均衡調節后,由泵提升至A/O生化池進一步處理。

生化池采用A/O工藝,前段缺氧段(A段)和后段好氧段(O段)串聯,控制A段溶解氧(DO)為0.4mg/L以下,控制O段DO為2~5mg/L。通過A/O生化池內微生物的綜合作用,將廢水中各種污染物高效去除。A/O生化池出水進入二沉池,在二沉池內實現固液分離,底部污泥經泵提升回流至A池。二沉池出水進入改良型Fenton處理反應沉淀池,通過改良型Fenton反應進一步去除COD、色度、TP、F-、SS等污染物,實現對廢水的深度處理。改良型Fenton反應沉淀池出水達標排放。

浮油儲池存儲的浮油和重油,委托有資質的單位定期外運處置。

脫硫池、氣浮系統、二沉池、改良型Fenton反應沉淀池產生的污泥定期排放至污泥儲池,再通過泵送至污泥濃縮池濃縮后,進入疊螺式脫水機進行脫水處理,脫水后含水率約為80%的脫水污泥再通過耙式干燥機干燥至含水率約30%后,委托有資質的機構外運處置。

3、主要工藝設計參數

①隔油池。地上鋼筋混凝土結構,有效容積300m3。配套設備:撇油機2臺,N=0.75kW;排油泵共2臺(1用1備),Q=10m3/h,N=0.75kW。

②浮油儲池。地上鋼筋混凝土結構,有效容積65m3。

③高濃度廢水暫存池。地上鋼筋混凝土結構,有效容積670m3。配套設備:暫存池提升泵2臺(1用1備),Q=30m3/h,N=1.5kW。

④生產廢水調節池。地上鋼筋混凝土結構,有效容積670m3。配套設備:雙曲面攪拌機1臺,N=4kW,葉輪直徑2000mm,轉速20~42r/min;提升泵2臺(1用1備),Q=75m3/h,N=3.7kW。

⑤脫硫池。半地上鋼筋混凝土結構,尺寸8.8m×6.5m×5.0m,有效容積250m3。配套設備:反應攪拌機2臺,雙曲面式,N=2.2kW,葉輪直徑1000mm;混凝攪拌機1臺,框式,N=0.75kW,槳板直徑1250mm;絮凝攪拌機1臺,框式,N=0.37kW,槳板直徑1250mm;非金屬鏈條刮泥機1臺,N=0.37kW;斜管填料24m2,DN80,玻璃鋼材質;硫酸亞鐵、PAM配加藥系統1套。

⑥氣浮系統。一體化鋼制設備,1臺,處理能力70m3/h,總裝機功率7.4kW。配套設備:PAC、PAM、除油劑配加藥系統1套。控制參數:出水表觀無浮油,SS低于100mg/L。

⑦生活污水調節池。地下鋼筋混凝土結構,有效容積100m3。配套設備:機械格柵1臺,N=0.55kW,柵寬400mm;提升泵2臺(1用1備),Q=10m3/h,N=0.75kW。

⑧A/O生化池。半地上鋼筋混凝土結構,尺寸35.0m×30.0m×6.0m,有效容積5775m3。配套設備:潛水推流器2套,N=3kW,葉輪直徑1600mm,轉速52r/min;羅茨風機3臺(2用1備),Q=27.82m3/min,N=45kW;循環水泵4臺(2用2備),Q=600m3/h,N=18.5kW;射流曝氣器84套,玻璃鋼材質,單套曝氣量40m3/h;硝化液回流泵1臺,Q=180m3/h,N=1.5kW;污泥回流泵2臺(1用1備),Q=75m3/h,N=3.7kW。控制參數:生化池總停留時間72h,A池DO為0.5mg/L以內,O池DO為2~5mg/L,污泥濃度控制在5500~6500mg/L,污泥回流比90%,硝化液回流比200%。

⑨二沉池。地上鋼筋混凝土結構,尺寸16.0m×6.0m×3.0m,表面負荷0.83m3(/m2∙h)。配套設備:非金屬鏈條刮泥機1臺,N=0.55kW。

⑩改良型Fenton反應沉淀池。地上鋼筋混凝土結構,尺寸19.0m×6.0m×3.0m,表面負荷0.83m3(/m2∙h)。配套設備:反應攪拌機1臺,框式,N=0.75kW,槳板直徑2600mm;絮凝攪拌機1臺,框式,N=0.37kW,槳板直徑2600mm;非金屬鏈條刮泥機1臺,N=0.55kW;鹽酸、硫酸亞鐵、雙氧水、火堿、PAM配加藥系統1套。控制參數:Fenton反應區停留時間60min,中和絮凝區停留時間30min。

⑪污泥儲池。地上鋼筋混凝土結構,有效容積145m3。配套設備:污泥提升泵2臺(1用1備),Q=10m3/h,N=0.75kW。

⑫污泥濃縮池。地上鋼筋混凝土結構,尺寸Ø8.0m×4.5m,有效容積200m3。配套設備:污泥濃縮機1臺,N=0.55kW,材質SUS304;疊螺脫水機2臺,處理能力720~1200kg/d,N=0.77kW;污泥耙式干燥機1臺,N=49kW,倉容積6m3。控制參數:脫水機出泥含水率為80%~83%,干燥機出泥含水率為28%~33%。

⑬綜合房屋。磚混結構,平面尺寸27.5m×6.0m,包括配加藥間、風機房、脫水機房、辦公室、化驗間等。

4、工程運行效果及經濟分析

4.1 工程處理效果

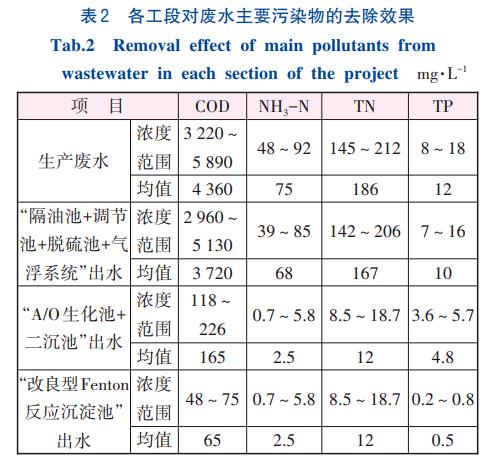

該工程自投運以來,已連續穩定運行一年多時間,保障了企業的穩定生產。取2021年7月—12月連續6個月企業例行檢測數據進行統計分析,此期間平均進水量為65m3/h。各工段對廢水主要污染物的去除效果如表2所示。

由表2可知,實際進水負荷為設計負荷的81%時,整體工藝對COD、NH3-N、TN、TP的去除率分別為98.8%、96.7%、93.5%、95.8%,出水主要污染物指標穩定達到《污水綜合排放標準》(GB8978—1996)的三級標準及園區綜合污水廠協議標準。

4.2 技術經濟分析及運行管理

該工程總投資約為1200萬元。根據2021年7月—12月連續6個月的企業月度成本統計報表統計數據,工程運行直接處理費用為5.4元/m3,其中電費1.6元/m3,藥劑費(含PAC、PAM、鹽酸、硫酸亞鐵、雙氧水、火堿、碳源等)3.8元/m3。

該工程實施后,減排COD為2447.3t/a,減排NH3-N為41.3t/a,減排TN為99.1t/a,減排TP為6.5t/a,保障了企業的穩定生產,促進了當地的就業和區域經濟發展,環境效益和社會效益顯著。

在實際運行過程中,廢水中石油類污染物的預處理效果對后續生化處理具有顯著影響。在生產廢水排放異常、預處理效果不太穩定時,石油類污染物進入A/O生化池內,生化池內會出現大量泡沫,活性污泥系統的耗氧量降低,對污染物去除率下降,特別是生化系統內的硝化細菌活性極易受到沖擊,導致生化池出水氨氮波動。本工藝通過設置隔油、脫硫、氣浮三級串聯的預處理設施,顯著提高了預處理系統運行的穩定性,有效降低了生產廢水水質波動對生化處理系統造成的影響。

改良型Fenton工段對廢水中的COD、色度、TP、F-、SS等污染物具有良好的處理效果,可有效彌補A/O生化處理工段的不足。在生產廢水發生較大波動、對A/O生化池產生較大影響從而導致二沉池出水指標較高時,可通過優化反應條件、提高藥劑投加量等方式,提高該工段對污染物的去除率,從而保障出水穩定達標排放。改良型Fenton工段的設置,顯著增強了組合工藝的抗沖擊能力,保障了組合工藝出水主要污染物指標顯著優于設計標準。

因本項目產生的污泥按照危險廢物管理,外委處置費用較高,故實現污泥減量是降低廢水處理運行費用的關鍵。本工程實際運行過程中,采取了一系列污泥減量措施,取得了良好的污泥減量效果:一是根據實際水質情況及時優化藥劑投加量,有效避免了藥劑投加過量造成的化學污泥產量增加;二是通過延長生化池內活性污泥的污泥齡,進一步減少生化處理工段剩余污泥的產生量;三是通過“污泥脫水+污泥干化”組合工藝,最大限度降低外委處置污泥的含水率,從而進一步削減污泥的產生量。

5、結論

①針對油系針狀焦廢水含油高、含硫高、水質波動大、生化性能差的特點,采用“隔油+調節+脫硫+氣浮+A/O生化+改良型Fenton”組合工藝處理該廢水,實際運行結果表明,該組合工藝具有處理效果好、抗沖擊能力強、運行穩定性好的特點。

②該工程在實際進水負荷為設計負荷的81%工況下,整體工藝對COD、NH3-N、TN、TP的去除效率分別為98.8%、96.7%、93.5%、95.8%,出水主要污染物指標穩定達到《污水綜合排放標準》(GB8978—1996)的三級標準及園區綜合污水廠協議標準,直接運行費用為5.4元/m3。(來源:山東省資源環境建設集團有限公司)