寧夏某煤化工企業(yè)以焦炭為原料,通過固定床加壓氣化技術生產(chǎn)粗煤氣,再經(jīng)變換、凈化、合成、精餾等工藝制甲醇。該項目的生產(chǎn)廢水鈣硬度高、氨氮高、總氮高、懸浮物高、碳氮比低、水質波動大。目前針對煤制甲醇廢水的高氨氮、低碳氮比難題,采用SBR為主體的生化處理工藝予以解決的研究及工程案例較多,但以A2/O2工藝為主體處理煤制甲醇廢水的案例尚少。煤制甲醇廢水中的高硬度,一方面會使生化段中的填料結垢,進而影響其掛膜效果;另一方面會使微孔曝氣器結垢、堵塞微孔,進而降低曝氣釋放效率,而綜合考慮該問題的煤制甲醇廢水處理工藝尚少。

1、設計水量及進、出水水質

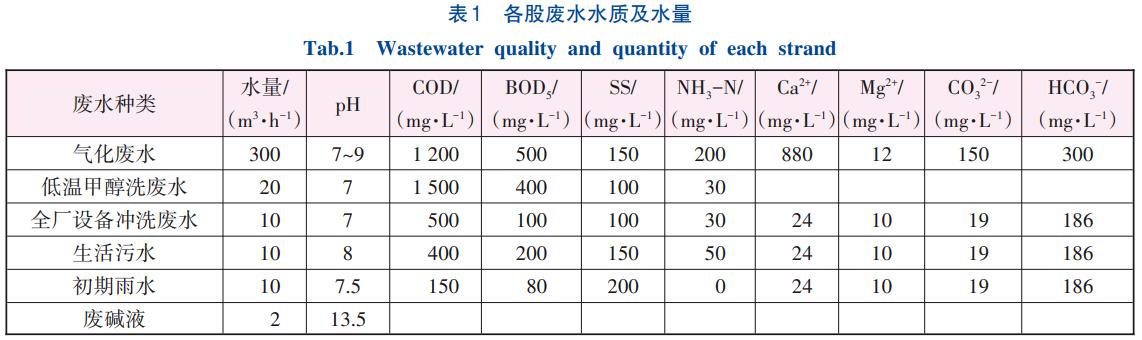

該企業(yè)煤制甲醇生產(chǎn)廢水包括氣化廢水、低溫甲醇洗廢水、設備沖洗廢水、生活污水、初期雨水及廢堿液。各股廢水水質及水量見表1。

該工程設計處理規(guī)模為450m3/h,設計進水水質見表2。

廢水經(jīng)過處理后進入中水回用裝置,再經(jīng)預處理+一級反滲透+濃水反滲透處理后回用,設計回收率>85%。

設計出水水質見表3。

2、工藝設計

2.1 工藝流程

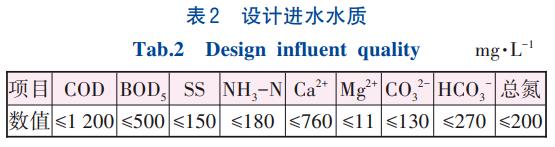

該工程采用一級高效軟化沉淀池/QWSTN強化生物脫氮降碳反應器/二沉池/二級高效軟化沉淀池/V型濾池為主體的處理工藝。氣化廢水和廢堿液經(jīng)過緩沖水池均質均量后,進入一級高效軟化沉淀池,降低廢水中的硬度、懸浮物,沉淀池出水進入調節(jié)池。若一級高效軟化沉淀池處理效果異常則出水進入事故池。低溫甲醇洗廢水、全廠設備沖洗廢水及初期雨水進入調節(jié)池均質均量,若水質異常則切換進入事故池。調節(jié)池廢水經(jīng)換熱器換熱后進入QWSTN強化生物脫氮降碳反應器(AHCR厭氧水解反應器、一級DNCR缺氧脫氮反應器、一級OHCR好氧降碳反應器、二級DNCR缺氧脫氮反應器、二級OHCR好氧降碳反應器),通過強化缺氧反硝化、好氧硝化、好氧降碳等作用去除廢水中大部分總氮及有機物。一級OHCR好氧降碳反應器末端的硝化液回流至一級DNCR缺氧脫氮反應器起端。二級OHCR好氧降碳反應器的混合液進入二沉池,通過重力作用實現(xiàn)固液分離,二沉池上清液進入二級高效軟化沉淀池進一步降低硬度、濁度,沉淀池出水進入V型濾池。V型濾池進一步降低廢水濁度,其出水進入后續(xù)中水回用裝置。生活污水經(jīng)格柵攔截大顆粒物后進入一級DNCR缺氧脫氮反應器。

一級高效軟化沉淀池及二級高效軟化沉淀池污泥經(jīng)重力濃縮、高壓隔膜板框脫水后外運處置。二沉池剩余污泥經(jīng)重力濃縮、一級帶式污泥脫水機脫水、污泥深度脫水機脫水后外運處置。

該工程對緩沖水池、一級高效軟化沉淀池、調節(jié)池、事故池、AHCR厭氧水解反應器、一級DNCR缺氧脫氮反應器、集水井/格柵間、有機污泥濃縮池、無機污泥濃縮池及脫水機房的臭氣進行收集、處理達標后排放。

該廢水處理工程設計工藝流程見圖1。

2.2 主要構筑物及設備參數(shù)

①一級高效軟化沉淀池。1座2格,半地下式鋼筋混凝土結構,總尺寸為19.2m×14m×5.9m,每格反應池分3區(qū),單區(qū)反應時間為20min,第一區(qū)設1臺2.2kW槳式反應攪拌機,設計投加Na2CO3(1700mg/L)、NaOH,第二區(qū)設1臺2.2kW框式反應攪拌機,設計投加PFS(100mg/L),第三區(qū)設1臺1.5kW框式反應攪拌機,設計投加PAM(5mg/L),每格沉淀池設1臺Ø9m的刮泥機,pH回調區(qū)投加H2SO4,反應時間20min,控制反應pH為8.8,設計出水總硬度(以CaCO3計)<300mg/L。

②調節(jié)池。1座,半地下式鋼筋混凝土結構,尺寸為66m×20m×7.3m,池內設9臺混合式潛水攪拌機,單臺推力2360N、功率10kW。

③QWSTN強化生物脫氮降碳反應器。1座2格,半地下式鋼筋混凝土結構,總尺寸為121.7m×42.1m×7.5m。單格AHCR厭氧水解反應器尺寸為40m×6.4m×7.5m,水力停留時間8h,內部懸掛高3.3m的高比表面積疊片展開式微生物載體,池內設2臺推流式潛水攪拌機,單臺推力2360N、功率10kW;單格一級DNCR缺氧脫氮反應器尺寸為68.3m×6.4m×7.5m,水力停留時間13.4h,內部懸掛高3.3m的高比表面積疊片展開式微生物載體,設3臺推流式潛水攪拌機,單臺推力2360N、功率10kW,外部間斷投加粗甲醇作為缺氧反硝化碳源,反硝化負荷為0.072kgNO3--N/(kgMLSS·d);單格一級OHCR好氧降碳反應器尺寸為108.3m×13.4m×7.5m,水力停留時間43.1h,設1652套倒傘型免堵塞微孔曝氣器,硝化負荷為0.028kgNH4+-N/(kgMLSS·d),有機負荷為0.109kgBOD5(/kgMLSS·d),一級OHCR好氧降碳反應器末端設置2臺潛水回流泵,將硝化液回流至一級DNCR缺氧脫氮反應器起端,單臺潛水回流泵流量450m3/h、揚程10kPa、功率4kW;單格二級DNCR缺氧脫氮反應器尺寸為15.1m×11.9m×7.5m,水力停留時間5.3h,設2臺混合式潛水攪拌機,單臺推力1420N、功率5kW,外部間歇投加粗甲醇作為碳源;單格二級OHCR好氧降碳反應器尺寸為4.7m×11.9m×7.5m,水力停留時間1.6h,設162套倒傘型免堵塞微孔曝氣器,降解二級DNCR缺氧脫氮反應器出水殘存的有機物。

④二沉池。2座,半地下式鋼筋混凝土結構,尺寸為Ø20m×6.7m,沉淀時間4h,單座設中心傳動刮泥機1臺。

⑤二級高效軟化沉淀池。1座2格,半地下式鋼筋混凝土結構,總尺寸為19.2m×14m×5.9m,每格反應池分3個區(qū),單區(qū)反應時間為20min。第一區(qū)設1臺2.2kW槳式反應攪拌機,設計投加Na2CO3(200mg/L)、NaOH,控制反應pH為10.3;第二區(qū)設1臺2.2kW框式反應攪拌機,設計投加PFS(100mg/L);第三區(qū)設1臺1.5kW框式反應攪拌機,設計投加PAM(5mg/L),每格沉淀池設1臺直徑9m的刮泥機,pH回調區(qū)投加H2SO4,反應時間20min,控制反應pH為8,設計出水總硬度(以CaCO3計)<150mg/L。

⑥V型濾池。1座3格,半地下式鋼筋混凝土結構,總尺寸為23m×8.7m×4.2m,濾速6m/h,表面掃洗強度3L/(m2·s);單獨氣反洗強度15L/(m2·s)、反洗時間2min,氣水同時反洗時氣反洗強度15L/(m2·s)、水反洗強度3L/(m2·s)、反洗時間4min,單獨水反洗強度6L/(m2·s)、反洗時間8min。

⑦無機污泥濃縮池。1座,半地下式鋼筋混凝土結構,尺寸為Ø21m×5.5m,濃縮時間16h,設中心傳動污泥濃縮機1臺,功率0.18kW。

⑧板框脫水機。1臺,高壓隔膜廂式壓濾機,調理劑PAM投加量為絕干泥量的0.4%,過濾面積400m2,設計脫水后污泥含水率<55%。

⑨有機污泥濃縮池。1座,半地下式鋼筋混凝土結構,尺寸為Ø8m×5.5m,濃縮時間24h,設中心傳動污泥濃縮機1臺,功率0.18kW。

⑩一級帶式污泥脫水機。1臺,調理劑(PAM)投加量為絕干泥量的0.4%,帶寬1.5m,設計脫水后污泥含水率<82%。

⑪連續(xù)污泥深度脫水機。1臺,高壓帶式,改性劑投加量為一次脫水污泥量的5%、固化劑投加量為一次脫水污泥量的1%,帶寬1.0m,設計脫水后污泥含水率<60%。

⑫臭氣處理裝置。1套,設計臭氣處理規(guī)模40000m3/h,含1座堿洗塔(Ø3.4m×7.5m,FRP材質)、1套生物除臭裝置(17.2m×10m×3.5m,FRP材質)、1座活性炭吸附塔(5m×3.1m×3.5m,FRP材質)、1臺引風機(Q=40000m3/h,P=5kPa,FRP材質)及1個排氣筒(Ø1m×15m,FRP材質)。經(jīng)處理后,設計惡臭濃度≤1000,非甲烷總烴≤120mg/m3,氨≤30mg/m(3排放速率≤1.0kg/h),硫化氫≤5mg/m3(排放速率≤0.1kg/h)。

3、實際運行效果及經(jīng)濟分析

3.1 實際運行效果

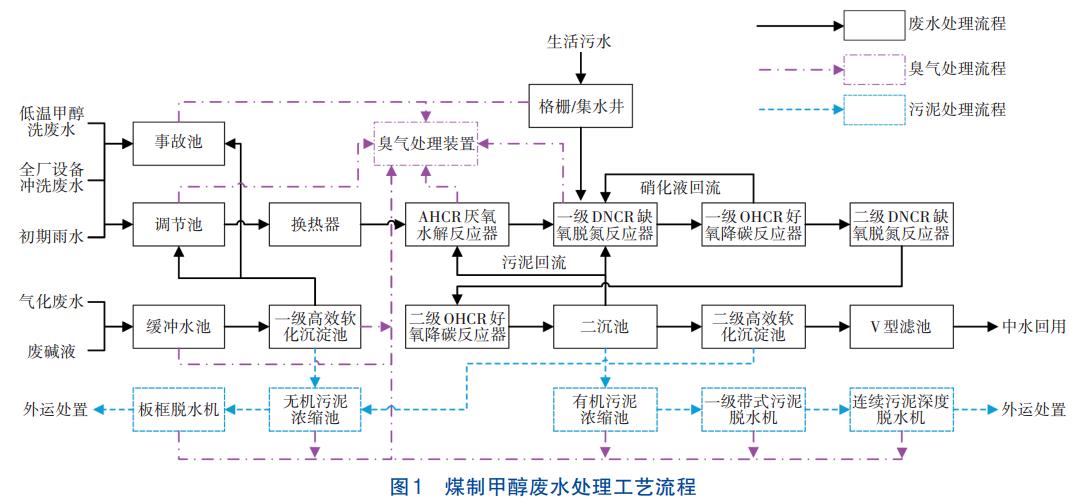

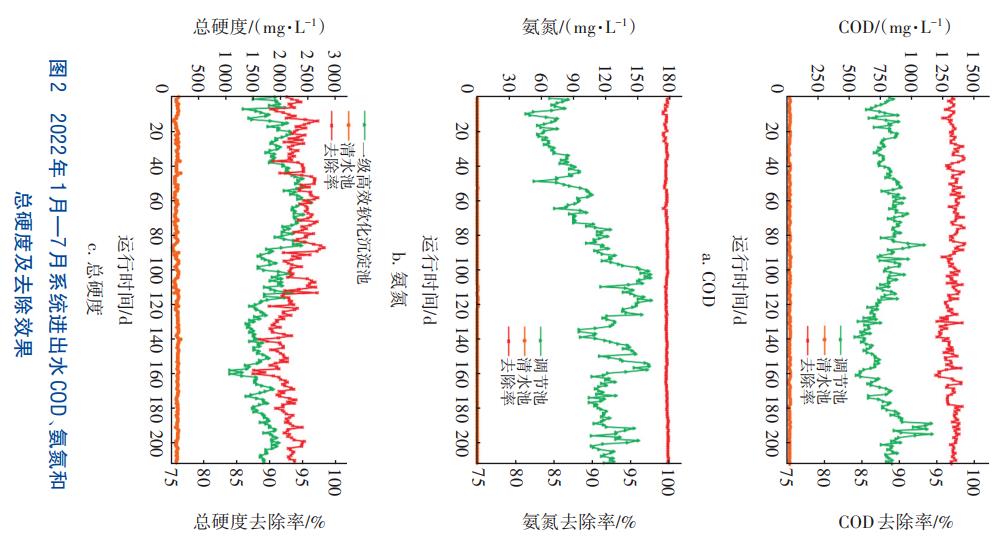

①本工程總投資6500萬元,于2020年1月機械竣工、5月投入調試運行。調試運行3個月后,系統(tǒng)穩(wěn)定運行。2021年5月該工程經(jīng)過連續(xù)3d的第三方驗收檢測,出水水質、脫水污泥含水率及處理后臭氣均滿足設計要求,順利通過了竣工驗收。本工程廢水處理站每日00:00、08:00及16:00分別對系統(tǒng)主要工段水質進行檢測,2022年1月—7月每日08:00進出水COD、氨氮及總硬度(以CaCO3計)檢測結果見圖2。

該階段系統(tǒng)進水COD為547.66~1164.62mg/L,平均值為798.03mg/L,系統(tǒng)出水COD穩(wěn)定小于30mg/L,平均值為22.52mg/L,COD平均去除率為97.18%。該階段進水氨氮為46.32~163.25mg/L,平均值為111.06mg/L,系統(tǒng)出水氨氮穩(wěn)定小于2mg/L,平均值為0.41mg/L,氨氮平均去除率為99.63%。該階段一級高效軟化沉淀池進水總硬度為1081.42~2565.37mg/L,平均值為1842.53mg/L,系統(tǒng)出水總硬度穩(wěn)定小于150mg/L,平均值為113.37mg/L。由圖2可見,該煤制甲醇廢水水質波動較大,但經(jīng)該廢水處理工程處理后,系統(tǒng)出水水質可穩(wěn)定滿足設計出水水質要求。

②氣化廢水總堿度(以CaCO3計)約1000mg/L,采用雙堿法軟化處理時,出水總堿度(以CaCO3計)仍約1000mg/L。氣化廢水中的堿度難以利用的原因可能是原水中存在分散劑。采用雙堿法軟化處理氣化廢水時,宜按不考慮氣化廢水中的堿度設計雙堿投加量,pH回調時應充分考慮出水中剩余碳酸根對酸投加量的影響。

③煤制甲醇廢水處理設計時應充分考慮水質波動問題,宜采取增大調節(jié)池及事故池池容、原水進水管設置水質監(jiān)測儀表、加藥管道設置流量計量儀表等應對措施。

3.2 主要運行費用

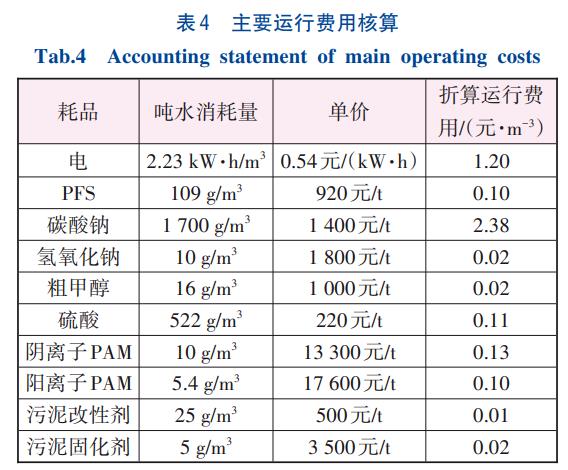

本工程2022年1月—7月平均處理水量為418m3/h,動力費為1.20元/m3,藥劑費為2.89元/m3,折算運行費用為4.09元/m3,如表4所示。

4、結語

煤制甲醇廢水為典型的高硬、高氨氮、低碳氮比廢水。采用一級高效軟化沉淀池/QWSTN強化生物脫氮降碳反應器/二沉池/二級高效軟化沉淀池/V型濾池工藝處理煤制甲醇生產(chǎn)廢水,系統(tǒng)平均處理水量為418m3/h、進水COD及氨氮平均值分別為798.03、111.06mg/L時,系統(tǒng)出水COD、氨氮平均值分別為22.52、0.41mg/L;一級高效軟化沉淀池進水總硬度平均值為1842.53mg/L時,系統(tǒng)出水總硬度平均值為113.37mg/L。該工藝對煤制甲醇生產(chǎn)廢水具有顯著的處理效果,系統(tǒng)出水水質可穩(wěn)定滿足設計要求。(來源:上海中耀環(huán)保實業(yè)有限公司)