污泥干化是污泥處理、處置和資源化利用的前提,已在我國得到越來越多的工程化應用。傳統的污泥熱干化技術設備投資大、能耗高、運行費用高,熱能成本一般占干化系統運行成本的80%以上。熱泵污泥干化是近年來開發的新技術,干化溫度低于100℃,干化過程可將循環空氣中的水蒸汽凝結,釋放出潛熱,經冷凝器的循環空氣將熱量回收利用。該系統運行安全可靠,具有顯著的節能效益,正在逐步得到推廣應用。根據驅動能源形式的不同,熱泵干化技術可分為壓縮式和吸收式兩類,壓縮式熱泵干化系統主要以電能為動力,適用范圍較廣,而吸收式熱泵干化系統主要以高溫蒸汽、燃氣等為動力,一般適用于余熱資源豐富區域的大中型項目,因此并未得到大規模應用。燃煤電廠中汽輪機抽氣溫度、壓力仍保持較高水平,冷凝熱量大,可作為吸收式熱泵系統的熱源。將吸收式熱泵系統應用在污泥低溫干化工藝中,對于節能降耗、降低污泥低溫干化工藝中的碳排放具有重要意義。

以某燃煤電廠附近污泥低溫干化項目為研究對象,闡明了吸收式熱泵在污泥低溫干化工藝中的應用情況,探討了系統的熱平衡模型,對該項目各環節能量分布、性能和經濟性進行了計算和比較,可為國內其他類似項目的設計與建設提供理論及工程依據。

1、項目概況

根據某污水處理廠污泥低溫干化項目處置規模的要求,污泥處理量為100t/d,經前端帶式壓濾機脫水后污泥含水率降至80%;繼續輸送至污泥低溫烘房進行干化,干化至25%含水率后,外運至附近燃煤電廠焚燒處置。

污泥干化前、后對比見圖1。

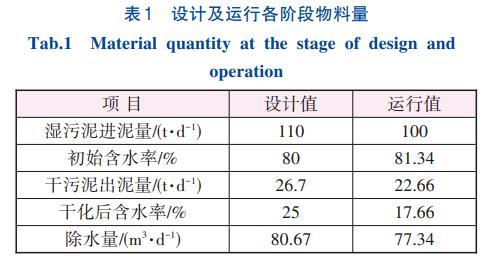

燃煤電廠可以提供較穩定的蒸汽。根據本系統的實際運行工況,污泥低溫干化過程中各階段物料量如表1所示。

2、系統工藝原理

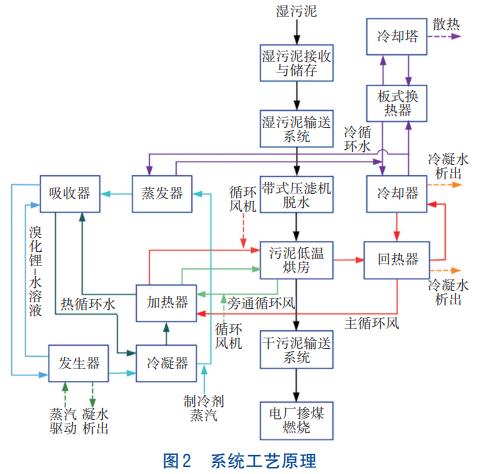

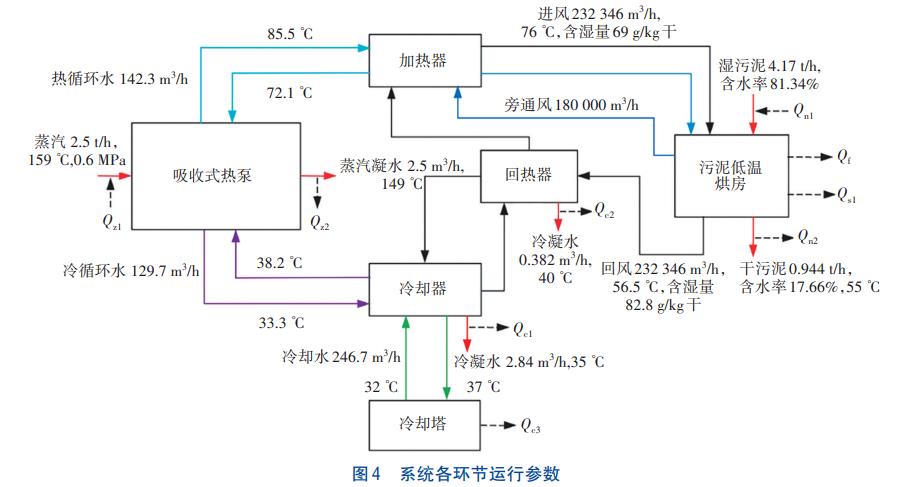

吸收式熱泵污泥低溫干化系統主要包括污泥輸運、污泥干化、熱泵供能、冷卻水降溫四個工藝環節,系統工藝原理如圖2所示。

濃縮污泥由輸送系統送至帶式壓濾機進行機械脫水,含水率降至80%,機械脫水后濕污泥進入烘房與高溫低濕空氣進行熱濕交換,達到干化要求的污泥排出烘房,通過輸送系統送至電廠與煤進行摻燒。

吸收式熱泵系統在蒸汽驅動下,循環工質對溴化鋰-水溶液不斷完成發生—冷凝—節流—蒸發—吸收—發生的熱力學循環。在此過程中,熱循環水先后進入吸收器和冷凝器吸熱升溫,后流入加熱器加熱循環風,溫度降低后又流回吸收器,冷循環水流入冷卻器對循環風進行降溫除濕處理后,分為兩股流入蒸發器和板式換熱器,兩股冷循環水降溫后匯合又流回冷卻器冷卻循環風,多余的熱量由冷卻水經冷卻塔排出。通過中間介質熱循環水和冷循環水作用,循環風在加熱器和冷卻器中反復被加熱和降溫除濕,將濕污泥中的水分帶出,從而使污泥干化。另外,在主風道循環基礎上,新增旁通循環風道,旁通循環風與主循環風匯流后形成大風量回風環境,避免成型污泥從第一層網帶掉落至第二層網帶時相互擠壓變形黏連成團,提高后續脫水效率,同時利用回熱器進行熱量回收,既降低了循環風進冷卻器的入口溫度,又提高了循環風進加熱器的溫度,實現了系統節能的目的。

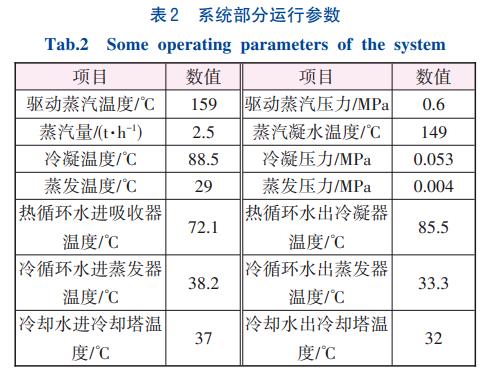

通過現場在線監測,得到吸收式熱泵系統的部分運行參數如表2所示。

3、系統熱平衡

3.1 熱平衡模型

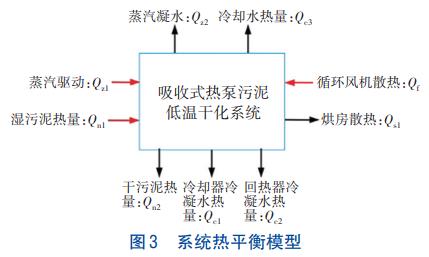

根據能量守恒定律,結合吸收式熱泵污泥低溫干化原理和現場工藝運行情況,對該系統熱平衡模型進行探討。輸入系統的熱量包括蒸汽熱量Qz1、濕污泥熱量Qn1和循環風機散熱Qf,輸出系統的熱量包括蒸汽冷凝水熱量Qz2、干污泥熱量Qn2、冷卻器冷凝水熱量Qc1、回熱器冷凝水熱量Qc2、冷卻塔帶走熱量Qc3、烘房散熱Qs1。

系統熱平衡如圖3所示。

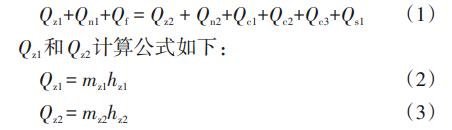

對于吸收式熱泵污泥低溫干化系統,其能量平衡關系為:

式中:mz1為飽和蒸汽的質量流量,kg/s;mz2為蒸汽凝水的質量流量,kg/s,mz1=mz2;hz1為飽和蒸汽焓,kJ/kg;hz2為冷凝水焓,kJ/kg。

Qn1、Qn2計算公式如下:

式中:mn1、mn2分別為污泥干化前、后的質量流量,kg/s;tn1、tn1分別為污泥干化前、后溫度,℃;wn1、wn2分別為干化前、后污泥含水率,%;cn1、cn2分別為污泥干化前、后的比熱容,kJ/(kg·℃)。

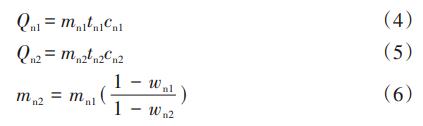

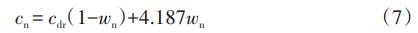

不同含水率污泥的比熱容cn計算如下:

式中:cdr為絕干污泥的比熱容,取常溫條件下比熱容值1.3kJ/(kg·℃);wn為污泥含水率,%。

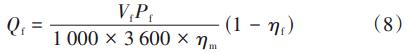

Qf計算公式為:

式中:Pf為風機全壓,Pa,取1.5kPa;ηm為風機機械效率,取0.98;ηf為風機內效率,取0.8;Vf為系統循環風量,m3/h。

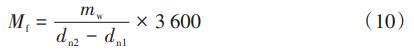

式中:Mf為循環風機質量流量,kg/h;ρ為循環風密度,kg/m3,可查空氣密度表得到。

式中:mw為系統脫水量,kg/s;dn1和dn2分別為進、出循環風含濕量,kg/kg干。

Qc1和Qc2計算公式為:

式中:mc1、mc2分別為冷凝器、回熱器冷凝水的質量流量,kg/s;tc1、tc2分別為冷凝器、回熱器冷凝水的溫度,℃;cw為水的比熱容,取4.187kJ/(kg·℃)。

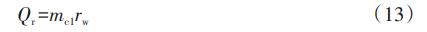

將污泥中水分冷凝,冷卻器需提供冷量(Qr)為:

式中:rw為水的汽化潛熱,取2250kJ/kg。

Qc3計算公式如下:

式中:Qc31為部分冷凝水析出所需冷負荷,kW;Qs2為系統余熱,kW。

式中:Qe為蒸發器承擔的冷負荷,本項目中占蒸汽輸入熱量的55%。

式中:Qz為飽和蒸汽釋放給系統中的熱量,即Qz1與Qz2的差,kW。

Qs1計算公式為:

式中:S為烘房外表面積,m2,在本項目中,污泥低溫烘房尺寸為31.5m×4.1m×3.3m;q為烘房單位面積熱損失,取50W/m2。

Qs2由能量平衡關系式得到。

3.2 系統性能評價指標

根據熱平衡模型,計算系統穩態運行時的制熱系數、單位能耗除水量、標煤消耗量和CO2排放量,對系統性能進行評價。

①制熱系數COP

COP是用來衡量熱泵系統性能的重要指標,表示熱泵輸入熱負荷與制熱量的比值,計算公式如下:

式中:Qre為熱泵制熱量,即Qz與Qe之和,kW;Qg為輸入系統的總熱負荷,kW。

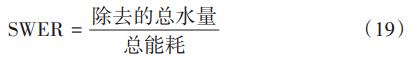

②單位能耗除水量SWER

SWER定義為干化過程中除去的總水分質量與能耗之比,該指標反映了熱泵污泥干化系統的綜合性能。

③標煤消耗量與CO2排放量

吸收式熱泵污泥低溫干化系統的能耗主要包括蒸汽熱能消耗和循環風機電耗。根據《綜合能耗計算通則》(GB/T2589—2020),熱力折標煤系數取0.03412kg標煤/MJ,電力折標煤系數取0.404kg標煤(/kW·h),消耗1kg標準煤排放的CO2為2.493kg。

4、污泥低溫干化系統運行分析

4.1 運行工藝分析

根據實際運行和現場測試數據,結合熱平衡模型,繪出本項目中系統各環節運行工藝參數(見圖4)。根據系統運行除水量和進回風參數,測試分析得到系統主循環風量為232346m3/h,旁通循環風量為180000m3/h。循環風通過回熱器溫降為10℃,析出冷凝水0.382m3/h;而后循環風進入冷卻器中降溫除濕,析出冷凝水2.84m3/h。通過系統熱平衡模型得到加熱器所需制熱量、蒸發器提供冷量和冷卻塔散熱量分別為2217.2、739.1、1434.5kW。各部分循環水量可由各部分所需冷熱量與進回水溫差計算得到,分別為142.3、129.7、246.7m3/h。

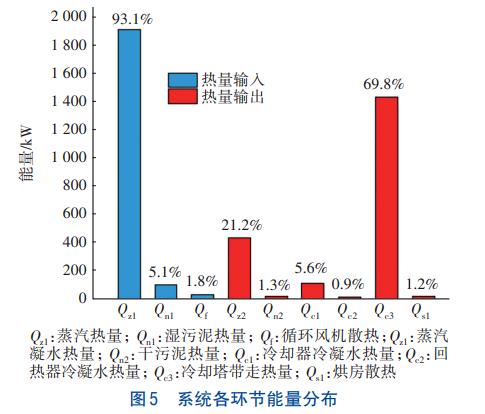

根據系統各環節運行參數,計算得到各環節能量分布,如圖5所示。

從圖5可知,輸入系統的熱量主要為蒸汽,占總輸入熱量的93.1%,濕污泥熱量與循環風機熱量比重較小,分別為5.1%和1.8%。輸出系統的熱量主要為冷卻塔帶走的熱量和蒸汽凝水的熱量,分別占系統總輸出熱量的69.8%和21.2%。污泥干化過程中冷凝水在冷卻器和回熱器表面析出,冷卻器表面析出冷凝水量是回熱器的7.4倍,二者帶出系統的熱量分別占5.6%和0.9%。干污泥帶出熱量與烘房散熱損失比重較小。

4.2 系統性能分析

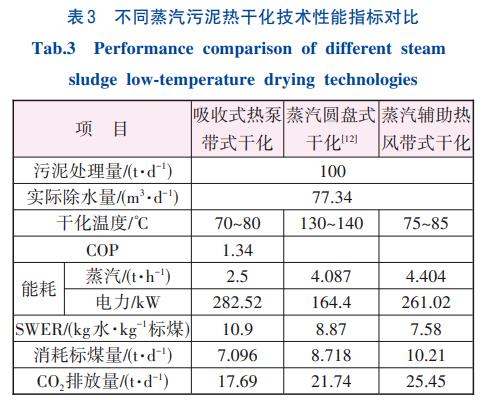

將本項目中吸收式熱泵帶式干化技術與傳統的蒸汽圓盤式干化技術(蒸汽加熱器壁,器壁將熱量傳遞給濕污泥)和蒸汽輔助熱風帶式干化技術(蒸汽通過盤管加熱空氣,空氣與濕污泥熱濕交換)對比,根據實際項目調研及文獻數據,得到3種不同蒸汽污泥干化技術的性能參數,結果如表3所示。

由表3可知,吸收式熱泵帶式干化技術的干化溫度較低,且通過熱泵蒸發器進行熱量回收,在除水量一定時,系統對應的蒸汽耗量也較小,分別為蒸汽圓盤式干化的61.2%和蒸汽輔助熱風帶式干化的56.8%。3種蒸汽污泥干化技術除消耗蒸汽外,還需消耗部分電能,將二者統一為標煤消耗量,得到系統的單位能耗除水量(SWER)由大到小為:吸收式熱泵帶式干化>蒸汽圓盤式干化>蒸汽輔助熱風帶式干化,吸收式熱泵帶式干化技術的SWER可達10.9kg水/kg標煤,分別為其余兩種蒸汽干化技術的1.23倍和1.44倍,吸收式熱泵帶式干化技術的綜合性能更高。在相同除水量要求下,3種蒸汽干化技術消耗標煤量和CO2排放量由大到小為:蒸汽輔助熱風帶式干化>蒸汽圓盤式干化>吸收式熱泵帶式干化,吸收式熱泵帶式干化技術的標煤消耗量和CO2排放量分別較其余兩種蒸汽干化技術低18.6%和30.5%,環保效益顯著。

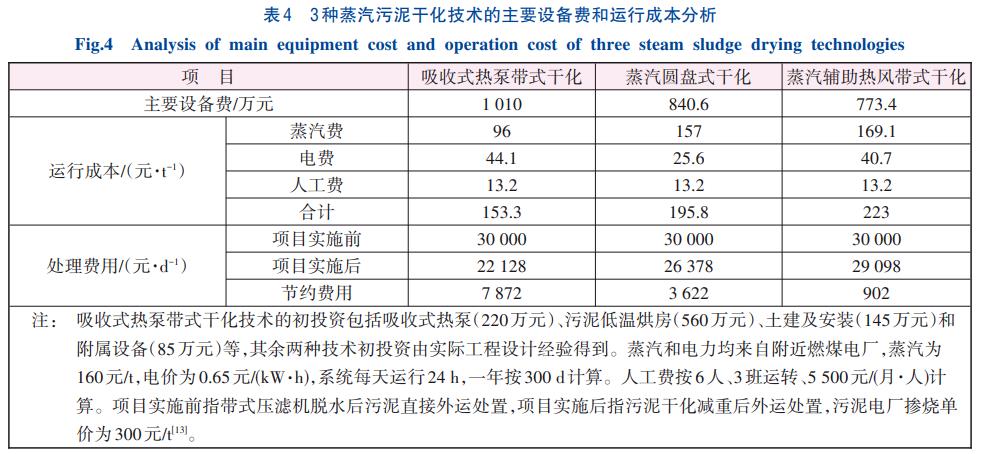

4.3 主要設備費及處理成本分析

根據當前市場價格并參考實際工程經驗,對上述3種蒸汽污泥干化技術的主要設備費和運行成本進行分析,結果如表4所示。

由于吸收式熱泵機組價格較高,該技術的主要設備投資也最大,分別較其余兩種蒸汽干化技術高16.8%和23.4%。3種干化系統運行成本主要包括蒸汽費、電費和人工費,運行成本由小到大的順序是:吸收式熱泵帶式干化<蒸汽圓盤式干化<蒸汽輔助熱風帶式干化,吸收式熱泵帶式干化技術運行費用為153.3元/t,分別較其余兩種蒸汽干化技術低21.7%和31.3%。該項目實施后,污泥含水率由80%降至17.66%,污泥處置量由100t/d降至22.66t/d,污泥減重率可達77.34%,處理費用由30000元/d降至22128元/d,節約了26.3%,具有較明顯的經濟優勢。

5、結論

①與傳統的蒸汽圓盤式熱干化技術和蒸汽輔助熱風帶式干化技術相比,采用吸收式熱泵結合的蒸汽污泥低溫干化工藝可進行能量回收,系統的單位能耗除水量可達10.9kg水/kg標煤,分別為兩種傳統蒸汽干化技術的1.23倍和1.44倍。在除水量一定時,系統的標煤消耗量和CO2排放量較兩種傳統的蒸汽污泥干化技術分別低18.6%和30.5%,環保效益顯著。

②本項目實施后,單位污泥干化成本為153.3元/t,較兩種傳統的蒸汽污泥干化技術分別低21.7%和31.3%,污泥減重率達77.34%,處理費用節約26.3%,經濟效益明顯,達到了污泥穩定化、減量化、無害化和資源化的處置目標。

③吸收式熱泵污泥低溫干化工藝的主要能耗為蒸汽,蒸汽價格是影響運行成本的主要因素。該項目的實施和運行對可提供低價蒸汽(垃圾焚燒發電廠或燃煤電廠等)的大型污泥干化項目設計與建設具有指導意義。(來源:河北工程大學能源與環境工程學院,石家莊鐵道大學機械工程學院,廣東吉康環境系統科技有限公司,廣東省固體廢棄物資源化與重金屬污染控制工程技術研究中心廣東環境保護工程職業學院)