公布日:2023.09.29

申請日:2023.06.06

分類號:B01J23/889(2006.01)I;C02F1/72(2023.01)I;B01J35/10(2006.01)I;C02F103/36(2006.01)N;C02F103/18(2006.01)N;C02F101/10(2006.01)N

摘要

本發明公開了一種用于含硫廢水處理的可回收催化劑、制備方法及應用。所述催化劑由含鐵化合物和含錳化合物復合而成,鐵錳比為1/10―10;所述催化劑具有針尖狀與片狀交織的結構,任一成分過量都會導致其中一種結構的消失。采用共沉淀的制備方法,所述催化劑在70℃常壓的條件下,通入空氣,催化空氣形成活化氧來氧化含硫廢水。本發明的催化劑原料來源豐富,成本低廉,污染小,環境友好,具有實際工程應用價值;還具有反應條件溫和、避免高溫高壓反應造成資源浪費的優點。

權利要求書

1.一種用于含硫廢水處理的可回收催化劑,其特征在于,所述催化劑由含鐵化合物和含錳化合物復合而成,鐵錳比為1/10―10;所述催化劑具有針尖狀與片狀交織的結構,任一成分過量都會導致其中一種結構的消失。

2.根據權利要求1所述的一種用于含硫廢水處理的可回收催化劑,其特征在于,所述催化劑前驅體中的含鐵化合物為亞鐵,包括氯化亞鐵、硫酸亞鐵、硝酸亞鐵;所述含錳化合物中的錳為二價錳,包括硫酸錳、硝酸錳、醋酸錳、氯化錳。

3.根據權利要求1所述的一種用于含硫廢水處理的可回收催化劑,其特征在于,所述催化劑活性組分為Mn3O4、Fe3O4、Fe2O3。

4.一種用于含硫廢水處理的可回收催化劑的制備方法,其特征在于,采用共沉淀的制備方法,包括以下步驟:步驟1:將含鐵化合物和含錳化合物的前驅體加入去離子水并混合均勻,在磁力攪拌機上邊攪拌邊緩慢滴加堿溶液,調節溶液PH至11-13;步驟2:將溶液在60-90℃的恒溫干燥箱中靜置陳化18-24h,陳化后的溶液抽濾并用去離子水洗滌,得到沉淀;步驟3:沉淀轉移至坩堝中,于100-110℃下烘干8-12h;步驟4:所得固體在馬弗爐中空氣氣氛下200-500℃焙燒1-4h;步驟5:碾磨篩分為20-40目的顆粒,即得鐵錳復合催化劑FeMnOx。

5.一種用于含硫廢水處理的可回收催化劑的應用,其特征在于,所述催化劑在70℃常壓的條件下,通入空氣,催化空氣形成活化氧來氧化含硫廢水,并且在催化氧化完成后通過外加磁場使得催化劑從溶液中被分離回收;再生后重復使用。

發明內容

為實現低溫常壓條件下空氣高效催化氧化含硫廢水的發明目的,本發明提供一種用于含硫廢水處理的可回收催化劑及制備方法。

本發明的技術解決方案是:一種用于含硫廢水處理的可回收催化劑,所述催化劑由含鐵化合物和含錳化合物復合而成,鐵錳比為1/10―10;所述催化劑具有針尖狀與片狀交織的結構,任一成分過量都會導致其中一種結構的消失。

根據本發明實施例,所述催化劑前驅體中的含鐵化合物為亞鐵,包括氯化亞鐵、硫酸亞鐵、硝酸亞鐵;所述含錳化合物中的錳為二價錳,包括硫酸錳、硝酸錳、醋酸錳、氯化錳。

根據本發明實施例,所述催化劑活性組分為Mn3O4、Fe3O4、Fe2O3。

一種用于含硫廢水處理的可回收催化劑的制備方法,采用共沉淀的制備方法,包括以下步驟:步驟1:將含鐵化合物和含錳化合物的前驅體加入去離子水并混合均勻,在磁力攪拌機上邊攪拌邊緩慢滴加堿溶液,調節溶液PH至11-13;步驟2:將溶液在60-90℃的恒溫干燥箱中靜置陳化18-24h,陳化后的溶液抽濾并用去離子水洗滌,得到沉淀;步驟3:沉淀轉移至坩堝中,于100-110℃下烘干8-12h;步驟4:所得固體在馬弗爐中空氣氣氛下200-500℃焙燒1-4h;步驟5:碾磨篩分為20-40目的顆粒,即得鐵錳復合催化劑FeMnOx。

一種用于含硫廢水處理的可回收催化劑的應用,所述催化劑在70℃常壓的條件下,通入空氣,催化空氣形成活化氧來氧化含硫廢水,并且在催化氧化完成后通過外加磁場使得催化劑從溶液中被分離回收;再生后重復使用。

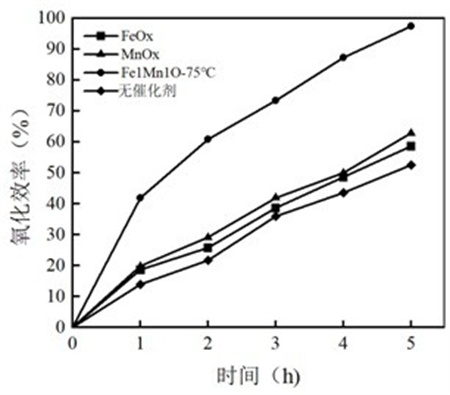

本發明的有益技術效果是:(1)本發明所制備的催化劑一方面具有較特殊的針尖狀和片狀交織的形貌結構,這種結構有利于增大比表面積和活性位點數量;另一方面催化劑組成成分為Mn3O4、Fe2O3、Fe3O4。其中Fe3O4和Mn3O4作為兩種常見的過渡金屬氧化物,具有良好的化學和機械穩定性;(2)Mn3O4表面有大量的氧空位,它們的價態也在+2和+3之間循環,有利于電子轉移。這使得本催化劑具備優異的含硫廢水低溫常壓催化氧化活性,在70℃常壓的條件下,通入空氣,對含硫廢水的氧化效率可以達到97.5%;(3)本發明所制備的催化劑具有磁性,在水溶液中易于分離回收;分離回收后的催化劑進行洗滌再生,循環使用,實現資源的可持續發展;(4)本發明的催化劑原料來源豐富,成本低廉,污染小,環境友好,具有實際工程應用價值;(5)本發明制得的催化劑還具有反應條件溫和、避免高溫高壓反應造成資源浪費的優點。

(發明人:呂璐;方子欣;馬曉輝;范馳;錢亦琛;陳立;何晶晶;葉超;鄭旭;杜珊珊)