公布日:2023.08.25

申請日:2023.06.15

分類號:C02F9/00(2023.01)I;C02F103/06(2006.01)N;C02F11/122(2019.01)N;C02F1/04(2023.01)N;C02F1/44(2023.01)N;C02F1/461(2023.01)N;C02F1/72(2023.01)N;C02F1

/52(2023.01)N;C02F1/08(2023.01)N;C02F101/16(2006.01)N;C02F1/00(2023.01)N;C02F1/66(2023.01)N;C02F5/02(2023.01)N;C02F7/00(2006.01)N;C02F1/

20(2023.01)N

摘要

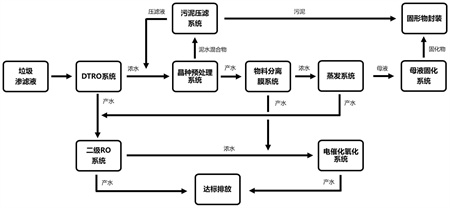

本申請公開了一種垃圾填埋場滲濾液全量化分離處理系統及方法,該系統包括:DTRO系統、晶種預處理系統、污泥壓濾系統、物料分離膜系統、蒸發系統、二級RO系統、母液固化系統和電催化氧化系統。采用DTRO+物料膜+電催化氧化+蒸發器的主體工藝,可以實現全量達標排放,特別是針對氨氮和總氮。本申請的系統為純物化工藝,穩定性高,占地小,設備能耗低。

權利要求書

1.一種垃圾填埋場滲濾液全量化分離處理系統,其特征在于,包括:DTRO系統、晶種預處理系統、污泥壓濾系統、物料分離膜系統、蒸發系統、二級RO系統、母液固化系統和電催化氧化系統。

2.根據權利要求1所述的垃圾填埋場滲濾液全量化分離處理系統,其特征在于,所述DTRO系統包括:高壓柱塞式進水泵、循環增壓泵、碟管式DTRO膜組件;優選地,所述晶種預處理系統包括:加藥單元、懸停單元、沉淀單元、曝氣單元和多介質過濾器單元;更優選地,所述DTRO系統分別與所述晶種預處理系統和所述二級RO系統相連;所述晶種預處理系統分別與所述污泥壓濾系統和所述物料分離膜系統相連;所述物料分離膜系統分別與所述蒸發系統和所述電催化氧化系統相連;所述蒸發系統分別與所述二級RO系統和所述母液固化系統相連;所述二級RO系統與所述電催化氧化系統相連。

3.根據權利要求1所述的垃圾填埋場滲濾液全量化分離處理系統,其特征在于,所述電催化氧化系統的陽極為鈦基釕銥鉭錫涂層極板、鈦基釕銥鉭涂層極板、鈦基釕銥涂層極板中的一種或幾種的組合;陰極為304不銹鋼極板、316L不銹鋼極板、2205雙相不銹鋼極板、2507雙相不銹鋼極板、鈦極板中的一種或幾種的組合;優選地,所述陽極和所述陰極間距為10-20mm,運行電流密度為200-500A/m2。

4.根據權利要求1所述的垃圾填埋場滲濾液全量化分離處理系統,其特征在于,所述蒸發系統包括一級蒸發和二級蒸發;優選地,所述一級蒸發為降膜蒸發;所述二級蒸發為負壓強制循環MVR。

5.根據權利要求1所述的垃圾填埋場滲濾液全量化分離處理系統,其特征在于,所述加藥單元中含有藥劑;優選地,所述藥劑包括:硫酸鈣晶種、碳酸鈣晶種、氫氧化鈣、氫氧化鈉、碳酸鈉。

6.一種采用權利要求1-5任一所述全量化分離處理系統的垃圾填埋場滲濾液全量化分離處理方法,其特征在于,包括:將垃圾滲濾液送入所述DTRO系統進行濃縮處理,獲得第一產水和第一濃水;將所述第一濃水送入所述晶種預處理系統中,與所述加藥單元的所述藥劑在所述懸停單元進行混合、懸停,充分反應后進入所述沉淀單元分離得到沉泥和液體;所述沉泥進入所述污泥壓濾系統,所述液體依次送入所述曝氣單元和所述多介質過濾器單元進行處理,獲得第二產水;將所述第二產水送入所述物料分離膜系統,獲得第三產水和第二濃水;將所述第二濃水送入所述蒸發系統,獲得母液和第四產水;將所述母液送入母液固化系統;將所述第一產水與所述第四產水混合,送入所述二級RO系統,獲得第五產水和第三濃水;以及將所述第三濃水與所述第三產水混合,送入所述電催化氧化系統,獲得第六產水與所述第五產水合并排放。

7.根據權利要求6所述的全量化分離處理方法,其特征在于,所述藥劑包括:硫酸鈣晶種、碳酸鈣晶種、氫氧化鈣、氫氧化鈉、碳酸鈉;優選地,以所述第一濃水體積計,所述硫酸鈣晶種的加藥量為50~100mg/L,所述碳酸鈣晶種加藥量為50~100mg/L,所述碳酸鈉的加藥量為2~5g/L;所述氫氧化鈉的加藥量為將所述第一濃水的pH調至11.2~11.5;優選地,所述氫氧化鈣的加藥量與所述第一濃水中重碳酸鹽的質量比為1~0.8:1;更優選地,所述藥劑還包括PAM1~5mg/L。

8.根據權利要求6所述的全量化分離處理方法,其特征在于,所述第一濃水與所述藥劑在懸停單元的混合懸停時間為10~20min;所述沉淀單元中所述第一濃水的上升流速為3~5m/h;所述曝氣單元氣水比為5~10:1,停留時間為30~60min。

9.根據權利要求6所述的全量化分離處理方法,其特征在于,所述物料分離膜系統的運行壓力為0.5-1.5MPa。

10.根據權利要求6所述的全量化分離處理方法,其特征在于,所述母液固化系統中加入固化劑;優選地,所述固化劑組分包括以下重量份:重金屬穩定劑組分0.15~0.20份,增稠劑組分0.10~0.17份,堿性激發劑組分0.008~0.05份,強化固化劑0.08~0.10份。

發明內容

為了解決本領域存在的上述不足,本申請旨在提供垃圾填埋場滲濾液全量化分離處理系統及方法。

根據本申請的一個方面,提供一種垃圾填埋場滲濾液全量化分離處理系統,其特征在于,包括:DTRO系統、晶種預處理系統、污泥壓濾系統、物料分離膜系統、蒸發系統、二級RO系統、母液固化系統和電催化氧化系統;

其中,所述DTRO系統分別與所述晶種預處理系統和所述二級RO系統相連;所述晶種預處理系統分別與所述污泥壓濾系統和所述物料分離膜系統相連;所述物料分離膜系統分別與所述蒸發系統和所述電催化氧化系統相連;所述蒸發系統分別與所述二級RO系統和所述母液固化系統相連;所述二級RO系統與所述電催化氧化系統相連;

所述晶種預處理系統包括:加藥單元、懸停單元、沉淀單元、曝氣單元和多介質過濾器單元。

根據本申請的一些實施例,所述DTRO系統包括:高壓柱塞式進水泵、循環增壓泵、碟管式DTRO膜組件。

根據本申請的一些實施例,所述電催化氧化系統的陽極為鈦基釕銥鉭錫涂層極板、鈦基釕銥鉭涂層極板、鈦基釕銥涂層極板中的一種或幾種的組合;陰極為304不銹鋼極板、316L不銹鋼極板、2205雙相不銹鋼極板、2507雙相不銹鋼極板、鈦極板中的一種或幾種的組合;

根據本申請的一些實施例,所述陽極和所述陰極間距為10-20mm,運行電流密度為200-500A/m2。

根據本申請的一些實施例,所述蒸發系統包括一級蒸發和二級蒸發;

根據本申請的一些實施例,所述一級蒸發為降膜蒸發;所述二級蒸發為負壓強制循環MVR。

根據本申請的一些實施例,所述加藥單元中含有藥劑;

根據本申請的一些實施例,所述藥劑包括:硫酸鈣晶種、碳酸鈣晶種、氫氧化鈣、氫氧化鈉、碳酸鈉。

根據本申請的另一方面,還提供一種采用上述全量化分離處理系統的垃圾填埋場滲濾液全量化分離處理方法,包括:

將垃圾滲濾液送入所述DTRO系統進行濃縮處理,獲得第一產水和第一濃水;

將所述第一濃水送入所述晶種預處理系統中,與所述加藥單元的所述藥劑在所述懸停單元進行混合、懸停,充分反應后進入所述沉淀單元分離得到沉泥和液體;所述沉泥進入所述污泥壓濾系統,所述液體依次送入所述曝氣單元和所述多介質過濾器單元進行處理,獲得第二產水;

將所述第二產水送入所述物料分離膜系統,獲得第三產水和第二濃水;

將所述第二濃水送入所述蒸發系統,獲得母液和第四產水;

將所述母液送入母液固化系統;

將所述第一產水與所述第四產水混合,送入所述二級RO系統,獲得第五產水和第三濃水;

將所述第三濃水與所述第三產水混合,送入所述電催化氧化系統,獲得第六產水與所述第五產水合并排放。

根據本申請的一些實施例,所述藥劑包括:硫酸鈣晶種、碳酸鈣晶種、氫氧化鈣、氫氧化鈉、碳酸鈉;

根據本申請的一些實施例,以所述第一濃水體積計,所述硫酸鈣晶種的加藥量為50~100mg/L,所述碳酸鈣晶種加藥量為50~100mg/L,所述碳酸鈉的加藥量為2~5g/L;所述氫氧化鈉的加藥量為將所述第一濃水的pH調至11.2~11.5。

根據本申請的一些實施例,所述氫氧化鈣的加藥量與所述第一濃水中重碳酸鹽的質量比為1~0.8:1。

根據本申請的一些實施例,所述藥劑還包括PAM1~5mg/L。

根據本申請的一些實施例,所述第一濃水與所述藥劑在懸停單元的混合懸停時間為10~20min;

所述沉淀單元中所述第一濃水的上升流速為3~5m/h;

所述曝氣單元氣水比為5~10:1,停留時間為30~60min。

根據本申請的一些實施例,所述物料分離膜系統的運行壓力為0.5-1.5MPa。

根據本申請的一些實施例,所述母液固化系統中加入固化劑;

根據本申請的一些實施例,所述固化劑組分包括以下重量份:重金屬穩定劑組分0.15~0.20份,增稠劑組分0.10~0.17份,堿性激發劑組分0.008~0.05份,強化固化劑0.08~0.10份。

根據本申請的一些實施例,母液固化后的固化物與污泥壓濾系統的污泥采用噸袋打包處理。

與現有技術相比,本申請至少包括如下有益效果:

本申請提供一種垃圾填埋場滲濾液全量化分離處理系統,包括:DTRO系統、晶種預處理系統、污泥壓濾系統、物料分離膜系統、蒸發系統、二級RO系統、母液固化系統和電催化氧化系統。

其中,本申請的DTRO系統具有特殊的開放式流道和充分的紊流設計,對進水SS和COD比普通RO膜耐受能力強,能極大大降低反滲透膜組件中常見的污堵和結垢。DTRO系統可承受12MPA的壓力,因此DTRO可直接處理高濃度、高鹽份的老齡垃圾填埋場滲濾液。

本申請的全量化分離處理系統含有晶種預處理系統,可利用晶種結構與垢物相同,晶體表面對垢物的親和力較大,使DTRO膜濃縮液(即濃水)中的硫酸根離子、碳酸根離子、鈣離子等,優先以硫酸鈣分子和碳酸鈣分子的形式析出,附著在懸浮的晶種表面,反應時間較無晶種條件下少約40%,因水力停留時間縮減,設備尺寸也可相應縮減40%左右。本申請的晶種預處理系統可將產水的總硬度降至100mg/L以下,極大減少后端特種物料分離膜系統、蒸發系統及電催化氧化系統的的結垢。本申請的晶種預處理系統對COD的去除率可達到45%左右,曝氣單元同時將膠體去除,緩解了后端物料分離膜系統因膠體而污堵情況,同時可吹脫去除部分VOCs和氨氮;在曝氣單元去除部分氨氮,減輕后端系統處理壓力,為最終產水的水質提供一定保障,曝氣單元產水進入多介質過濾器,去除沉淀單元未去除的懸浮微粒。

本申請的晶種預處理系統的沉淀單元的泥水混合進入污泥壓濾系統,所壓得的濾餅含水率<65%,壓濾液回流至晶種預處理系統。

晶種預處理產水進入特種物料分離膜系統,特種物料分離膜運行壓力為0.5-1.5MPa,回收率為50%-75%,本申請的物料分離膜對COD的截留率>70%。

本申請的物料分離膜系統的產水進入電催化氧化系統,濃水進入蒸發系統。物料分離膜能夠有效地將晶種預處理產水中的有機物和鹽分分離。由于物料分離膜產水中總有機物含量大幅降低,尤其是大部分大分子難降解有機物被物料分離膜截留,且保持了原有的無機鹽濃度,后端電催化氧化系統的處理效率可以大幅提高,因此大幅降低了電催化系統的能耗。而少量的濃水進入高效節能蒸發器處理,由于處理水量極大降低,節省了蒸發器的投資成本,也有效降低了蒸發系統的能耗。加上物料分離膜系統本身能耗很低,組合工藝的能耗遠低于使用電催化氧化或者蒸發器單一工藝。

本申請的電催化氧化系統可以降解氨氮,這是其它高級氧化不具備的。由于陰極的還原作用可以降解硝態氮,可將水體總氮處理至達標排放的水平。同時,本申請的電催化氧化系統可處理二級RO膜系統的濃水,避免常規工藝RO濃水回流導致的低沸點VOCs和氨氮富集問題。

本申請的蒸發系統由兩級蒸發器組成,一級蒸發采用降膜蒸發,可以節省能耗,二級蒸發采用負壓強制循環MVR,低溫閃蒸的運行方式避免母液硬度過高造成的結垢問題。若處理水量較小時,單級蒸發也可滿足整體系統需求。

(發明人:遲軍永;李方越;謝軍英;陳晨)