公布日:2023.10.27

申請日:2023.08.29

分類號:C02F9/00(2023.01)I;C02F103/18(2006.01)N;C02F7/00(2006.01)N;C02F1/66(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F101/20(2006.01)N;

C02F101/14(2006.01)N;C02F1/44(2023.01)N;C02F1/48(2023.01)N

摘要

本發(fā)明公開了一種基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法及系統(tǒng),包括以下步驟:對脫硫廢水中的化學成分進行檢測,隨后向完成預沉淀處理的脫硫廢水中加入化學藥品并攪拌反應后采用重介質(zhì)磁粉進行輔助沉淀,去除懸浮物、重金屬離子、Ca2+、Mg2+、F-、CODCr;將完成化學加藥軟化的脫硫廢水輸入管式膜系統(tǒng)過濾后輸入納濾系統(tǒng),進行初步分鹽處理;將納濾產(chǎn)水輸入反滲透系統(tǒng),得到反滲透濃水和產(chǎn)水;將反滲透濃水輸入電解制氯系統(tǒng),通過電解濃鹽水制取次氯酸鈉溶液。本發(fā)明實現(xiàn)了脫硫廢水的無污染零排放處理,并將廢水中的廢物回收利用,避免污染環(huán)境的同時提高了資源利用率。

權利要求書

1.一種基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,包括以下步驟:S1:對脫硫廢水中的化學成分進行檢測,具體包括對脫硫廢水的Ca2+、Mg2+、SO42-、F-和CODCr粒子的濃度進行檢測;S2:在預沉池中對脫硫廢水進行預沉淀處理并在廢水緩沖池中進行曝氣處理;S3:在一體化高效反應澄清池中向完成預沉淀處理的脫硫廢水中加入氫氧化鈉、無機高分子混凝劑、無機高分子絮凝劑、有機硫化學藥品,將脫硫廢水的pH調(diào)節(jié)至9并攪拌反應,采用重介質(zhì)磁粉進行輔助沉淀,去除脫硫廢水中的CODCr、懸浮物、大部分鎂離子、重金屬離子以及氟離子,實現(xiàn)化學加藥軟化;S4:將完成化學加藥軟化的脫硫廢水輸入管式膜系統(tǒng)的反應濃縮箱,在反應濃縮箱中加入氫氧化鈉,將脫硫廢水的pH進一步調(diào)節(jié)至10.5~11.5,去除殘留的鎂離子;隨后繼續(xù)添加碳酸鈉,去除水中的鈣離子,所述管式膜系統(tǒng)用于對脫硫廢水中的懸浮顆粒進行攔截,使管式膜出水滿足納濾進水要求;S5:將管式膜出水輸入納濾系統(tǒng),對管式膜出水進行初步分鹽處理,即完成一價離子和二價離子的分離,分離得到含硫酸鈉的納濾濃水和含氯化鈉的納濾產(chǎn)水;所述納濾產(chǎn)水輸入反滲透系統(tǒng)進行濃縮,所述反滲透系統(tǒng)回收率為50%,得到反滲透產(chǎn)水和反滲透濃水;S6:將反滲透濃水輸入電解制氯系統(tǒng),通過電解濃鹽水制取次氯酸鈉溶液。

2.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S3中,脫硫廢水進行化學加藥軟化處理后的懸浮物濃度降低到預沉淀處理前的90%。

3.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S3中,無機高分子混凝劑選擇聚合氯化鋁,無機高分子絮凝劑選擇聚丙烯酰胺。

4.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S3和S4中,向脫硫廢水中加入氫氧化鈉時,反應時間為0.5~2h;所述S4中,向脫硫廢水中加入碳酸鈉時,反應時間為0.5~2h。

5.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S4中,將管式膜系統(tǒng)中循環(huán)濃縮的碳酸鈣漿液回收到脫硫系統(tǒng)中,用作脫硫劑。

6.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S4中,S3得到的脫硫廢水中的懸浮顆粒逐漸在管式膜系統(tǒng)的槽內(nèi)濃縮,且維持在3%~5%的含固量范圍內(nèi),以在一定時間內(nèi)排出管式膜。

7.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S4中,管式膜系統(tǒng)在0.7~7bar的壓力下運行膜過濾,用以分離脫硫廢水中的高濃度懸浮顆粒;并采用錯流過濾方式,固液混合物在膜表面錯流流動,固體顆粒隨著錯流狀態(tài)在固液混合物中不斷濃縮,堆積在管式膜表面。

8.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S5中,納濾膜的運行壓力為3.5~16bar。

9.根據(jù)權利要求1所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,所述S5中,納濾膜分離得到的含硫酸鈉的納濾濃水回流至S1進行預沉淀處理的裝置中,重復S1~S5,同時替代部分碳酸鈉與鈣離子反應,減少碳酸鈉用量。

10.一種基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放系統(tǒng),用于實現(xiàn)權利要求1~9任意一項所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,其特征在于,包括:預沉淀加藥系統(tǒng)、管式膜系統(tǒng)、納濾系統(tǒng)、反滲透系統(tǒng)、電解制氯系統(tǒng);所述預沉淀加藥系統(tǒng)包括:預沉池、廢水緩沖池、一體化高效反應澄清池;所述預沉池與脫硫廢水輸入口連通,所述預沉池的出水口與廢水緩沖池的入水口連通,所述廢水緩沖池的出水口與一體化高效反應澄清池的入水口連通,所述一體化高效反應澄清池用于加入化學藥品并布置有重介質(zhì)磁粉;所述一體化高效反應澄清池的出水口與所述管式膜系統(tǒng)的反應濃縮箱的入水口連通,所述管式膜系統(tǒng)的出水口與納濾系統(tǒng)的入水口連通,所述納濾系統(tǒng)的出水口與所述反滲透系統(tǒng)的入水口連通,所述反滲透系統(tǒng)的反滲透濃水出口與所述電解制氯系統(tǒng)的進水口連通;所述納濾系統(tǒng)的濃水出口與所述廢水緩沖池連通;所述預沉池的沉淀出口與污泥均質(zhì)池連通,所述管式膜系統(tǒng)的反應濃縮箱的污泥出口與脫硫島漿液箱相連;所述反滲透系統(tǒng)的產(chǎn)水出口與淡水箱連通,淡水箱用于盛裝完成凈化的凈化水;淡水箱的水用于自用和回用。

發(fā)明內(nèi)容

針對現(xiàn)有技術的不足,本發(fā)明提出一種基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法及系統(tǒng)。

具體技術方案如下:

一種基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,包括以下步驟:

S1:對脫硫廢水中的化學成分進行檢測,具體包括對脫硫廢水的Ca2+、Mg2+、SO42-、F-和CODCr粒子的濃度進行檢測;

S2:在預沉池中對脫硫廢水進行預沉淀處理并在廢水緩沖池中進行曝氣處理;

S3:在一體化高效反應澄清池中向完成預沉淀處理的脫硫廢水中加入氫氧化鈉、無機高分子混凝劑、無機高分子絮凝劑、有機硫化學藥品,將脫硫廢水的pH調(diào)節(jié)至9并攪拌反應,采用重介質(zhì)磁粉進行輔助沉淀,快速、有效地去除脫硫廢水中的CODCr、懸浮物、大部分鎂離子、重金屬離子以及氟離子,實現(xiàn)化學加藥軟化;

S4:將完成化學加藥軟化的脫硫廢水輸入管式膜系統(tǒng)的反應濃縮箱,在反應濃縮箱中加入氫氧化鈉,將脫硫廢水的pH進一步調(diào)節(jié)至10.5~11.5,去除殘留的鎂離子;隨后繼續(xù)添加碳酸鈉,去除水中的鈣離子,所述管式膜系統(tǒng)用于對脫硫廢水中的懸浮顆粒進行攔截,使管式膜出水滿足納濾進水要求;

S5:將管式膜出水輸入納濾系統(tǒng),對管式膜出水進行初步分鹽處理,即完成一價離子和二價離子的分離,分離得到含硫酸鈉的納濾濃水和含氯化鈉的納濾產(chǎn)水;所述納濾產(chǎn)水輸入反滲透系統(tǒng)進行濃縮,所述反滲透系統(tǒng)回收率為50%,得到反滲透產(chǎn)水和反滲透濃水;

S6:將反滲透濃水輸入電解制氯系統(tǒng),通過電解反滲透濃水制取次氯酸鈉溶液。

進一步地,所述S3中,脫硫廢水進行化學加藥軟化處理后的懸浮物濃度降低到預沉淀處理前的90%。

進一步地,所述S3中,無機高分子混凝劑選擇聚合氯化鋁,無機高分子絮凝劑選擇聚丙烯酰胺。

進一步地,所述S3和S4中,向脫硫廢水中加入氫氧化鈉時,反應時間為0.5~2h;所述S4中,向脫硫廢水中加入碳酸鈉時,反應時間為0.5~2h。

進一步地,所述S4中,將管式膜系統(tǒng)中循環(huán)濃縮的碳酸鈣漿液回收到脫硫系統(tǒng)中,用作脫硫劑。

進一步地,所述S4中,S3得到的脫硫廢水中的懸浮顆粒逐漸在管式膜系統(tǒng)的槽內(nèi)濃縮,且維持在3%~5%的含固量范圍內(nèi),以在一定時間內(nèi)排出管式膜。

進一步地,所述S4中,管式膜系統(tǒng)在0.7~7bar的壓力下運行膜過濾,用以分離脫硫廢水中的高濃度懸浮顆粒;并采用錯流過濾方式,固液混合物在膜表面錯流流動,固體顆粒隨著錯流狀態(tài)在固液混合物中不斷濃縮,堆積在管式膜表面。

進一步地,所述S5中,納濾膜的運行壓力為3.5~16bar。

進一步地,所述S5中,納濾膜分離得到的含硫酸鈉的納濾濃水回流至S1進行預沉淀處理的裝置中,重復S1~S5,同時替代部分碳酸鈉與鈣離子反應,減少碳酸鈉用量。

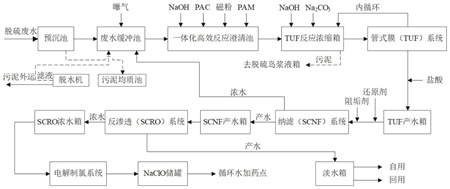

一種基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放系統(tǒng),用于實現(xiàn)所述的基于重介質(zhì)磁粉過濾技術的脫硫廢水零排放方法,包括:預沉淀加藥系統(tǒng)、管式膜系統(tǒng)、納濾系統(tǒng)、反滲透系統(tǒng)、電解制氯系統(tǒng);

所述預沉淀加藥系統(tǒng)包括:預沉池、廢水緩沖池、一體化高效反應澄清池;所述預沉池與脫硫廢水輸入口連通,所述預沉池的出水口與廢水緩沖池的入水口連通,所述廢水緩沖池的出水口與一體化高效反應澄清池的入水口連通,所述一體化高效反應澄清池用于加入化學藥品并布置有重介質(zhì)磁粉;

所述一體化高效反應澄清池的出水口與所述管式膜系統(tǒng)的反應濃縮箱的入水口連通,所述管式膜系統(tǒng)的出水口與納濾系統(tǒng)的入水口連通,所述納濾系統(tǒng)的出水口與所述反滲透系統(tǒng)的入水口連通,所述反滲透系統(tǒng)的反滲透濃水出口與所述電解制氯系統(tǒng)的進水口連通;

所述納濾系統(tǒng)的濃水出口與所述廢水緩沖池連通;所述預沉池的沉淀出口與污泥均質(zhì)池連通,所述管式膜系統(tǒng)的反應濃縮箱的污泥出口與脫硫島漿液箱相連;

所述反滲透系統(tǒng)的產(chǎn)水出口與淡水箱連通,淡水箱用于盛裝完成凈化的凈化水;淡水箱的水用于自用和回用。

本發(fā)明的有益效果是:

(1)本發(fā)明采用重介質(zhì)磁粉進行輔助沉淀,重介質(zhì)磁粉的回收率能達到99%,提高了預沉淀處理的效率和沉淀效果。

(2)本發(fā)明實現(xiàn)了脫硫廢水的無污染零排放處理,并將處理過程中產(chǎn)生的副產(chǎn)物進行回收利用,避免污染環(huán)境的同時提高了資源綜合利用率。

(發(fā)明人:項岱軍;呂一農(nóng);王海;林志峰;周昊;周軼喆;劉朝霞;陳曉春;趙燁;李雪)