公布日:2023.10.27

申請日:2023.08.10

分類號:C02F9/00(2023.01)I;C02F11/122(2019.01)I;C02F1/00(2023.01)N;C02F1/28(2023.01)N;C02F1/52(2023.01)N;C02F1/66(2023.01)N;C02F1/56(2023.01)N;C02F101

/30(2006.01)N;C02F101/12(2006.01)N

摘要

本發明公開了一種顆粒硅生產過程中高堿含硅廢水處理方法及系統,包括廢水收集池、多級混凝沉淀池、澄清水池、儲泥池、活性炭過濾器,多介質過濾器以及板框壓濾機;所述的廢水收集池與多級混凝沉淀池連接;所述的多級混凝沉淀池后端出水連接至澄清水池;所述的澄清水池、活性炭過濾器和多介質過濾器依次連接;所述的多級混凝沉淀池底部出泥口連接至儲泥池,所述的儲泥池與板框壓濾機連接。本發明選擇二級混凝沉淀組合工藝進行有效去除二氧化硅、SS,在混凝沉淀工藝之后選擇了活性炭過濾工藝對水中的COD可以進行有效降解,以確保進蒸發系統的水質要求。

權利要求書

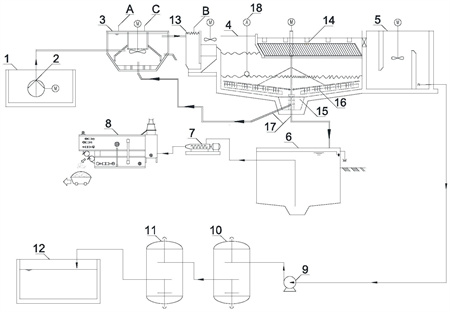

1.一種顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,包括廢水收集池(1)、多級混凝沉淀池、澄清水池(5)、儲泥池(6)、活性炭過濾器(10),多介質過濾器(11)以及板框壓濾機(8);所述的廢水收集池(1)與多級混凝沉淀池連接;所述的多級混凝沉淀池后端出水連接至澄清水池(5);所述的澄清水池(5)、活性炭過濾器(10)和多介質過濾器(11)依次連接;所述的多級混凝沉淀池底部出泥口連接至儲泥池(6),所述的儲泥池(6)與板框壓濾機(8)連接。

2.根據權利要求1所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述的多級混凝沉淀池包括依次連接的機械攪拌澄清池(3)、絮凝池(13)和高效沉淀池(4);所述機械攪拌澄清池(3)上有混凝劑投加口和廢鹽酸投加口;所述的絮凝池(13)上設有絮凝劑投加口;所述的高效沉淀池(4)頂部設有斜管模塊(14),通過斜管模塊(14)出水至澄清水池(5);所述高效沉淀池(4)的中部絮凝區(16)與絮凝池(13)連通;高效沉淀池(4)的底部污泥濃縮區(15)通過污泥回流和排放管線(17)分別連接至機械攪拌澄清池(3)或者儲泥池(6)。

3.根據權利要求2所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述高效沉淀池(4)的中部絮凝區(16)配備有刮泥機,所述刮泥機位于底部污泥濃縮區(15)上方。

4.根據權利要求2所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述高效沉淀池(4)的中部絮凝區(16)設置有泥位檢測系統(18)。

5.根據權利要求2所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述的機械攪拌澄清池(3)包括加藥池、第一反應室、第二反應室、導流室和分離室;所述加藥池上方設置混凝劑投加口,所述第一反應室上方設置廢鹽酸投加口并配置攪拌機;所述第一反應室與第一反應室之間配備葉輪提升機構。

6.根據權利要求5所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述分離室內設有泥渣通過螺桿泵部分回流至第一反應室,多余的泥渣外排。

7.根據權利要求1所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述澄清水池(5)出水經澄清水池提升泵(9)依次送入活性炭過濾器(10)和多介質過濾器(11)內處理;所述多介質過濾器(11)后端連接至過濾產水池(12)。

8.根據權利要求1所述的顆粒硅生產過程中高堿含硅廢水處理系統,其特征在于,所述儲泥池(6)通過污泥提升泵(7)連接至板框壓濾機(8),經板框壓濾機(8)除水后外運。

9.采用權利要求1所述系統處理顆粒硅生產過程中高堿含硅廢水的方法,其特征在于,包括如下步驟:S1:將廢水收集至廢水收集池(1),依次通過多級混凝沉淀池去除水中固體懸浮物及二氧化硅,然后再經活性炭過濾器(10)降低COD,然后再通過多介質過濾器(11)進一步降低固體懸浮物以及濁度,以達到后續蒸發結晶系統的進水水質要求;S2:將多級混凝沉淀池產生的泥渣排放收集于儲泥池(6)內,經板框壓濾機(8)除水后外運。

10.根據權利要求9所述的系統處理顆粒硅生產過程中高堿含硅廢水的方法,其特征在于,步驟S1中,多級混凝沉淀池包括依次連接的機械攪拌澄清池(3)、絮凝池(13)和高效沉淀池(4),高堿含硅廢水進入機械攪拌澄清池(3)內,與混凝劑和廢鹽酸混合反應,使得水中的懸浮物、膠體等生成絮體;然后進入絮凝池(13)內與絮凝劑反應,沉淀物最終排泥形式從水中分離出來;所述機械攪拌澄清池(3)的表面負荷取2.9~3.6m3/m2·h,停留時間為1.2~1.5h;所述高效沉淀池(4)表面負荷為12~25m3/m2·h,停留時間為0.5~1h。

發明內容

發明目的:本發明所要解決的技術問題是針對現有技術的不足,提供一種有效處理顆粒硅生產過程中高堿含硅廢水的方法和系統,以高效處理高堿含硅廢水,確保硅烷氣洗滌裝置能有效置換和排放,硅烷氣洗滌徹底后無排放。

為了實現上述目的,本發明采取的技術方案如下:

一種顆粒硅生產過程中高堿含硅廢水處理系統,包括廢水收集池、多級混凝沉淀池、澄清水池、儲泥池、活性炭過濾器,多介質過濾器以及板框壓濾機;所述的廢水收集池與多級混凝沉淀池連接;所述的多級混凝沉淀池后端出水連接至澄清水池;所述的澄清水池、活性炭過濾器和多介質過濾器依次連接;所述的多級混凝沉淀池底部出泥口連接至儲泥池,所述的儲泥池與板框壓濾機連接。

具體地,所述的多級混凝沉淀池包括依次連接的機械攪拌澄清池、絮凝池和高效沉淀池;所述機械攪拌澄清池上有混凝劑投加口和廢鹽酸投加口;所述的絮凝池上設有絮凝劑投加口;所述的高效沉淀池頂部設有斜管模塊,通過斜管模塊出水至澄清水池;所述高效沉淀池的中部絮凝區與絮凝池連通;高效沉淀池的底部污泥濃縮區通過污泥回流和排放管線分別連接至機械攪拌澄清池或者儲泥池。

進一步地,所述高效沉淀池的中部絮凝區配備有刮泥機,所述刮泥機位于底部污泥濃縮區上方。

進一步地,所述高效沉淀池的中部絮凝區設置有泥位檢測系統。

進一步地,所述的機械攪拌澄清池包括加藥池、第一反應室、第二反應室、導流室和分離室;所述加藥池上方設置混凝劑投加口,所述第一反應室上方設置廢鹽酸投加口并配置攪拌機;所述第一反應室與第一反應室之間配備葉輪提升機構。

進一步地,所述分離室內設有泥渣通過螺桿泵部分回流至第一反應室,多余的泥渣外排。

進一步地,所述澄清水池出水經澄清水池提升泵依次送入活性炭過濾器和多介質過濾器內處理;所述多介質過濾器后端連接至過濾產水池。

進一步地,所述儲泥池通過污泥提升泵連接至板框壓濾機,經板框壓濾機除水后外運。

更進一步地,本發明還要求保護采用上述系統處理顆粒硅生產過程中高堿含硅廢水的方法,包括如下步驟:

S1:將廢水收集至廢水收集池,依次通過多級混凝沉淀池去除水中固體懸浮物及二氧化硅,然后再經活性炭過濾器降低COD,然后再通過多介質過濾器進一步降低固體懸浮物以及濁度,以達到后續蒸發結晶系統的進水水質要求;

S2:將多級混凝沉淀池產生的泥渣排放收集于儲泥池內,經板框壓濾機除水后外運。

具體地,步驟S1中,多級混凝沉淀池包括依次連接的機械攪拌澄清池、絮凝池和高效沉淀池,高堿含硅廢水進入機械攪拌澄清池內,與混凝劑和廢鹽酸混合反應,使得水中的懸浮物、膠體等生成絮體;然后進入絮凝池內與絮凝劑反應,沉淀物最終排泥形式從水中分離出來;

所述機械攪拌澄清池的表面負荷取2.9~3.6m3/m2·h,停留時間為1.2~1.5h;

所述高效沉淀池表面負荷為12~25m3/m2·h,停留時間為0.5~1h。

有益效果:

(1)相比傳統的混凝沉淀工藝,本發明選擇二級混凝沉淀組合工藝進行有效去除二氧化硅、SS;高堿含硅廢水中的COD較高,會影響后續蒸發系統的正常運行,在混凝沉淀工藝之后選擇了活性炭過濾工藝對水中的COD可以進行有效降解,以確保進蒸發系統的水質要求。

(2)采用本系統,硅烷氣洗滌裝置能有效置換和排放,硅烷氣洗滌徹底后無排放,不會導致安全環保問題,放空管線不會著火,零風險。大量硅烷氣被液堿溶液洗滌后趨于飽和,飽和后有效置換,置換后的硅酸鈉高堿廢水經高堿含硅廢水系統洗滌,環保及安全問題順利解決。產生的高堿含硅廢水使用廢鹽酸中和反應,產生硅酸,硅酸化學性質穩定,除強堿、氫氟酸外不與任何物質發生反應。硅酸有多種分子構成,如二硅酸(H2Si2O5)、偏硅酸、原硅酸(Si(OH)4或H4SiO4)等,為乳白色沉淀,并以膠態粒子、沉淀物或凝膠出現。凝膠中有部分水分蒸發掉,可得到一種多孔的干燥固態凝膠,即常見的二氧化硅凝膠,在板框壓濾機過濾情況下可以有效分離,從而將全硅含量降低,清液回用至零排放系統,循環利用。

(發明人:楊飛;陶睿;李咸江;韓佳麗;周偉;徐海)