公布日:2023.10.03

申請(qǐng)日:2023.08.24

分類號(hào):C02F9/00(2023.01)I;C01C1/24(2006.01)I;C01D7/02(2006.01)I;C01D7/12(2006.01)I;C02F3/34(2023.01)I;C02F1/00(2023.01)N;C02F1/04(2023.01)N;C02F1/

56(2023.01)N;C02F1/66(2023.01)N;C02F1/72(2023.01)N;C02F1/76(2023.01)N;C02F101/10(2006.01)N;C02F101/20(2006.01)N;C02F103/16(2006.01)N

摘要

本發(fā)明提供了一種含重金屬的硫酸鈉廢水的資源化利用的方法,首先通過高磷生物制劑去除高濃度硫酸鈉廢水中的重金屬雜質(zhì),高磷生物制劑與硫酸鈉廢水中重金屬離子質(zhì)量的體積質(zhì)量比為1~30ml:1g,再以高磷生物制劑的0.1~1.0倍體積加入?yún)f(xié)同氧化劑;隨后將廢水蒸發(fā)濃縮,蒸發(fā)濃縮后硫酸鈉質(zhì)量濃度為400~460g/L,加入碳酸氫鈉進(jìn)行復(fù)分解反應(yīng)后,再通過蒸發(fā)濃縮聯(lián)產(chǎn)硫酸銨。本發(fā)明利用高磷生物制劑中的代謝產(chǎn)物提高硫酸銨的純度和產(chǎn)量,流程簡(jiǎn)單、成本低,碳酸氫鈉純度>90%,氨氮析出率>60%,硫酸銨產(chǎn)品純度滿足GB535‑1995的要求,鈉離子利用率在97%以上,硫酸根離子利用率在95%以上。

權(quán)利要求書

1.一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,用高磷生物制劑去除高濃度硫酸鈉廢水中的重金屬雜質(zhì),再向處理后的廢水中投加碳酸氫銨發(fā)生復(fù)分解反應(yīng)制備碳酸氫鈉,再通過蒸發(fā)濃縮制備硫酸銨;所述高磷生物制劑在微生物培養(yǎng)過程中摻雜了植酸促進(jìn)微生物生長(zhǎng),植酸被微生物分解利用后產(chǎn)生大量代謝產(chǎn)物;所述代謝產(chǎn)物與循環(huán)體系中的鈉離子結(jié)合,減少蒸發(fā)濃縮生產(chǎn)硫酸銨過程中硫酸鈉的析出,提高硫酸銨的產(chǎn)量和純度;具體步驟如下:(1)將任意比例氧化亞鐵硫桿菌、氧化硫硫桿菌的復(fù)合菌群在培養(yǎng)基中培養(yǎng),每升中加入FeSO4·7H2O10~150g,隨后加入5~20g植酸,培養(yǎng)溫度為30-38℃,培養(yǎng)pH為3.5-5,培養(yǎng)時(shí)間3~5小時(shí),培養(yǎng)結(jié)束后固液分離,去除其中的固體雜質(zhì),得到高磷生物制劑;(2)根據(jù)硫酸鈉廢水中重金屬離子質(zhì)量,以體積質(zhì)量比為1~30ml:1g加入高磷生物制劑,再以高磷生物制劑的0.1~1.0倍體積加入?yún)f(xié)同氧化劑,攪拌反應(yīng)10~45min得到協(xié)同氧化后液;(3)調(diào)節(jié)步驟(2)中協(xié)同氧化后液的pH至8~8.5后,加入絮凝劑進(jìn)行絮凝反應(yīng),得到絮凝反應(yīng)后液;(4)對(duì)步驟(3)后液進(jìn)行過濾,分離得到除重金屬后液;(5)對(duì)步驟(4)中得到的除重金屬后液進(jìn)行蒸發(fā)濃縮,將體系中硫酸鈉濃度提高至400~460g/L,得到硫酸鈉母液;(6)將步驟(5)中得到的硫酸鈉母液冷卻,加入碳酸氫銨進(jìn)行復(fù)分解反應(yīng),反應(yīng)結(jié)束后進(jìn)行固液分離,分別得到碳酸氫鈉固體和碳酸氫鈉母液,將得到的碳酸氫鈉固體進(jìn)行洗滌,得到碳酸氫鈉產(chǎn)品,洗滌后得到的洗液返回復(fù)分解反應(yīng);(7)將步驟(6)中固液分離得到的碳酸氫鈉母液進(jìn)行精餾處理,精餾中產(chǎn)生的碳酸氫銨溶液返回步驟(6)所述復(fù)分解反應(yīng),并得到精餾母液;(8)將步驟(7)中得到的精餾母液于80℃下進(jìn)行蒸發(fā)濃縮,得到初級(jí)硫酸銨晶體、冷凝水和蒸發(fā)濃縮母液,冷凝水用于清洗晶體,多余冷凝水用于冷卻結(jié)晶,對(duì)硫酸銨晶體進(jìn)行循環(huán)清洗后,得到硫酸銨產(chǎn)品,洗液并入步驟(7)所述精餾母液;(9)將步驟(8)中得到的蒸發(fā)濃縮母液冷卻,得到冷卻結(jié)晶和冷卻母液,冷卻結(jié)晶返回步驟(6)所述復(fù)分解反應(yīng),冷卻母液并入步驟(7)所述精餾母液。

2.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(2)中所述廢水為冶煉金屬工藝產(chǎn)生的高濃度硫酸鈉廢水,其中鈉離子濃度為17~32g/L,硫酸根離子濃度為180~250g/L。

3.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(2)中高磷生物制劑的加入體積與廢水中重金屬的質(zhì)量比為1~15ml:1g。

4.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(2)中協(xié)同氧化劑為高鐵酸鉀、雙氧水、次氯酸鈉中的一種或多種。

5.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(5)中蒸發(fā)濃縮后,硫酸鈉質(zhì)量濃度為445~455g/L。

6.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(6)中復(fù)分解反應(yīng)的溫度為32~35℃,碳酸氫氨的投加量為體系中硫酸鈉摩爾量的2.0~2.2倍,反應(yīng)時(shí)間為1.5~5h。

7.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(7)中精餾塔釜溫度為100~105℃,塔頂溫度為40~50℃。

8.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(7)中精餾回收得到的物質(zhì)為飽和的碳酸氫銨溶液。

9.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(8)中蒸發(fā)濃縮溫度為80~90℃,蒸發(fā)冷凝水量為體系總體積的60%~70%。

10.如權(quán)利要求1所述的一種含重金屬的硫酸鈉廢水的資源化利用的方法,其特征在于,步驟(9)中冷卻結(jié)晶的溫度為30~40℃。

發(fā)明內(nèi)容

本發(fā)明的目的在于提供一種針對(duì)含重金屬的高濃度硫酸鈉廢水的處理方法,該方法通過加入特定的高磷酸鹽生物制劑處理廢水中的重金屬離子,隨后通過加入碳酸氫銨發(fā)生復(fù)分解反應(yīng)得到碳酸氫鈉并聯(lián)產(chǎn)硫酸銨。

本發(fā)明在生物制劑的培養(yǎng)過程中引入了植酸,得到了高磷生物制劑,植酸即肌醇六磷酸,與金屬離子有極強(qiáng)絡(luò)合作用和抗氧化性,在微生物培養(yǎng)時(shí)加入植酸,可以促進(jìn)微生物的合成及抗氧化性,加快微生物生長(zhǎng),縮短其培養(yǎng)周期,此外利用植酸與重金屬極強(qiáng)的螯合性能可以增強(qiáng)生物制劑對(duì)廢水中的鋅、鉛、鈷、鎳等重金屬離子的去除,降低了去除重金屬時(shí)生物制劑的用量,減少了復(fù)分解反應(yīng)生產(chǎn)碳酸氫鈉時(shí)帶出的重金屬雜質(zhì),避免了體系在循環(huán)過程中重金屬雜質(zhì)的累積,提高了碳酸氫鈉產(chǎn)品的純度。此外生物制劑培養(yǎng)過程中產(chǎn)生大量植酸酶,植酸被降解后向體系中引入了大量降解產(chǎn)物,該降解產(chǎn)物主要成分為磷酸鹽,有利于后續(xù)的蒸發(fā)濃縮工藝。

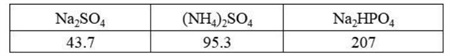

在復(fù)分解反應(yīng)結(jié)束后,體系中剩余大量的鈉離子未轉(zhuǎn)化為碳酸氫鈉,這部分離子以硫酸鈉的形式存在于體系中進(jìn)行循環(huán),但在蒸發(fā)濃縮時(shí),由于體系水分大量減少,硫酸鈉和硫酸銨的溶解量均會(huì)下降,由于此時(shí)體系中銨根濃度遠(yuǎn)高于硫酸根,硫酸銨會(huì)優(yōu)先于硫酸鈉析出,但當(dāng)蒸發(fā)量達(dá)到35%左右時(shí),硫酸鈉仍會(huì)析出,影響硫酸銨的純度,因此控制蒸發(fā)量為聯(lián)產(chǎn)硫酸銨時(shí)的重要參數(shù);當(dāng)體系中引入磷酸根離子后,在pH=4~4.5的情況下,磷酸根大多以磷酸氫根的形式存在,該離子結(jié)合鈉離子形成磷酸氫二鈉,相比硫酸鈉具有更高的溶解度,因此在蒸發(fā)濃縮時(shí)可以進(jìn)一步增大蒸發(fā)量,而不會(huì)有硫酸鈉析出,一方面提高了硫酸銨的純度,另一方面增加了硫酸銨的產(chǎn)量,提高了氨氮轉(zhuǎn)化率,減少了系統(tǒng)循環(huán)量,降低了系統(tǒng)的運(yùn)行成本。80℃時(shí)硫酸鈉、硫酸銨、磷酸氫二鈉的溶解度對(duì)比如表1所示。

表1:80℃時(shí)硫酸鈉、硫酸銨、磷酸氫二鈉的溶解度對(duì)比(單位:g/100mlH2O):

本發(fā)明中的高磷生物制劑采用如下技術(shù)方案實(shí)現(xiàn):

一種生物制劑制備方法,將馴化后的氧化亞鐵硫桿菌、氧化硫硫桿菌的復(fù)合菌群在9K培養(yǎng)基中培養(yǎng),每升中加入FeSO4·7H2O10~150g,隨后加入5~20g植酸,培養(yǎng)溫度為30-38℃,培養(yǎng)pH為3.5-5,培養(yǎng)時(shí)間3~5小時(shí),培養(yǎng)結(jié)束后固液分離,去除其中的固體雜質(zhì),得到用于廢水的高磷生物制劑。

優(yōu)選的,所述生物制劑配置方法中,植酸的添加量為5~15g/L。

本發(fā)明的技術(shù)方案包括以下步驟:

(1)按照本發(fā)明上述生物制劑制備方法制備高磷生物制劑;

(2)將高磷生物制劑和協(xié)同氧化劑加入硫酸鈉廢水中攪拌反應(yīng)10~45min得到協(xié)同氧化后液;

(3)調(diào)節(jié)步驟(2)中協(xié)同氧化后液的pH至8~8.5后,加入絮凝劑進(jìn)行絮凝反應(yīng);

(4)對(duì)步驟(3)中絮凝反應(yīng)后液進(jìn)行過濾,分離得到除重金屬后液;

(5)對(duì)步驟(4)中得到的除重金屬后液進(jìn)行蒸發(fā)濃縮,將體系中硫酸鈉濃度提高至400~460g/L,得到硫酸鈉母液;

(6)將步驟(5)中得到的硫酸鈉母液冷卻后向中加入碳酸氫銨進(jìn)行復(fù)分解反應(yīng),反應(yīng)結(jié)束后進(jìn)行固液分離,分別得到碳酸氫鈉固體和碳酸氫鈉母液,將得到的碳酸氫鈉固體進(jìn)行洗滌,得到碳酸氫鈉產(chǎn)品,洗滌后得到的洗液返回復(fù)分解反應(yīng);

(7)將步驟(6)中固液分離得到的碳酸氫鈉母液進(jìn)行精餾處理,精餾中產(chǎn)生的碳酸氫銨溶液返回步驟(6)所述復(fù)分解反應(yīng),并得到精餾母液;

(8)將步驟(7)中得到的精餾母液于80℃下進(jìn)行蒸發(fā)濃縮,得到初級(jí)硫酸銨晶體、冷凝水和蒸發(fā)濃縮母液,冷凝水用于清洗晶體,多余冷凝水用于冷卻結(jié)晶,對(duì)硫酸銨晶體進(jìn)行循環(huán)清洗后,得到硫酸銨產(chǎn)品,洗液返回步驟(7)所述精餾母液;

(9)將步驟(8)中得到的蒸發(fā)濃縮母液冷卻得到冷卻結(jié)晶和冷卻母液,冷卻結(jié)晶經(jīng)循環(huán)清洗后返回步驟(6)所述復(fù)分解反應(yīng),冷卻母液返回步驟(7)所述精餾母液。

本發(fā)明提供的方法以含重金屬的硫酸鈉廢水為原料制備碳酸氫鈉和硫酸銨,該廢水先經(jīng)過高磷生物制劑反應(yīng)后去除大部分的重金屬雜質(zhì),經(jīng)過濾后蒸發(fā)濃縮至要求濃度,向清液中投加碳酸氫銨進(jìn)行復(fù)分解反應(yīng),高磷生物制劑中的磷酸根釋放至體系中,可以與復(fù)分解反應(yīng)后多余的鈉鹽相結(jié)合,在蒸發(fā)濃縮得到硫酸銨的過程中,鈉鹽不會(huì)以硫酸鈉的形式夾雜在硫酸銨中析出,而是以磷酸氫二鈉的形式保留在溶液中并進(jìn)入離子循環(huán)。

優(yōu)選的,步驟(2)中所述廢水為冶煉金屬特定工藝產(chǎn)生的高濃度硫酸鈉廢水,其中鈉離子濃度為17~32g/L,硫酸根離子濃度為180~250g/L。

優(yōu)選的,步驟(2)中高磷生物制劑的加入體積與廢水中重金屬的質(zhì)量比為3~15ml:1g。

優(yōu)選的,步驟(2)中協(xié)同氧化劑為高鐵酸鉀、雙氧水、次氯酸鈉中的一種或多種,氧化劑的加入量與高磷生物制劑加入量體積比為0.1~1.0:1。

優(yōu)選的,步驟(5)中蒸發(fā)濃縮后得到的硫酸鈉質(zhì)量濃度為445~455g/L。

優(yōu)選的,步驟(6)中復(fù)分解反應(yīng)的溫度為32~35℃,碳酸氫氨的投加量為體系中硫酸鈉摩爾量的2.0~2.2倍,反應(yīng)時(shí)間為1.5~5h。

優(yōu)選的,步驟(7)中精餾塔釜溫度為100~105℃,塔頂溫度為40~50℃。

優(yōu)選的,步驟(7)中精餾回收得到的物質(zhì)為飽和的碳酸氫銨溶液。

優(yōu)選的,步驟(8)中蒸發(fā)濃縮溫度為80~90℃,蒸發(fā)冷凝水量為體系總體積的60%~70%,該蒸發(fā)量為保證硫酸銨純度前提下產(chǎn)出盡可能多的硫酸銨的最佳值,冷凝水用于清洗晶體,晶體洗液循環(huán)使用,累積至一定濃度后返回蒸發(fā)濃縮。

優(yōu)選的,步驟(9)中冷卻結(jié)晶的溫度為30~40℃。

與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果為:

(1)本發(fā)明的技術(shù)以有色冶煉行業(yè)產(chǎn)生的高濃度硫酸鈉廢水為原料,回收利用了硫酸鈉資源,并產(chǎn)出相對(duì)高價(jià)值寬應(yīng)用領(lǐng)域的碳酸氫鈉,一方面解決了企業(yè)硫酸鈉廢水的排放問題,一方面為企業(yè)帶來了經(jīng)濟(jì)收益。

(2)本發(fā)明采用特制的高磷生物制劑降低了廢水中的重金屬含量,體系中的植酸對(duì)原有的生物制劑去除重金屬起到了輔助作用,有效減少了產(chǎn)品中的各種雜質(zhì)占比,提高了碳酸氫鈉的產(chǎn)品品質(zhì),同時(shí)向體系中引入了植酸代謝產(chǎn)物,有利于后續(xù)的蒸發(fā)濃縮工藝。

(3)本發(fā)明使用的高磷生物制劑在蒸發(fā)濃縮時(shí)為體系中多余鈉離子提供磷酸根離子配對(duì),形成高溶解度的磷酸氫二鈉,不會(huì)以硫酸鈉的形式在硫酸銨中析出,在保證硫酸銨純度的前提下,盡可能增大了系統(tǒng)蒸發(fā)量,提高了硫酸銨產(chǎn)率,減少了系統(tǒng)循環(huán)量,大大節(jié)省了運(yùn)行成本。

(4)本發(fā)明充分考慮到了各個(gè)步驟的離子回用,極大提高了離子利用率,鈉離子利用率在97%以上,硫酸根離子利用率在95%以上。

(發(fā)明人:劉永豐;戴鎮(zhèn)璇;蔣國(guó)民;雷吟春;孟云;閆虎祥;廖圓;趙次嫻;朱贊強(qiáng);程威;劉銳利)