隨著工業化進程加快以及城鎮人口數量的急速增長,我國城鎮污水產量也在以驚人的速度增加。污泥是一種復雜的混合體,其內部含有大量的有機物、細菌、致病微生物和重金屬等有毒有害物質,一般占污水體積的0.3%~0.5%,可見對污泥進行合理處置勢在必行,但目前的污泥處理成本很高。污泥減量化是解決我國龐大剩余污泥的重要途徑。目前,污泥減量化的方法有濃縮、消化、脫水、干化及焚燒等。其中污泥脫水技術包括壓濾式脫水、離心式脫水和疊螺式脫水等。但是機械式的脫水存在能耗大、泥餅含水率高、脫水前需要進行污泥調理、過程復雜、運行費用過高等問題。污泥熱干化技術是針對污泥高度脫水的工藝或設備,其是對污泥脫水之后的進一步減量化處理,通過傳熱介質直接或間接地對污泥進行加熱,使污泥中的水分絕大部分或者全部以水蒸氣的形式分離出來。經過熱干化處理后,污泥含水率大幅降低,可進行焚燒,從而實現污泥資源的有效利用,并且達到了減量化和無害化的目的。污泥熱干化是公認的綠色環保技術,隨著我國對節能環保要求的日益提高,低溫干化技術會有巨大發展。

1、材料與方法

1.1 熱干化裝置

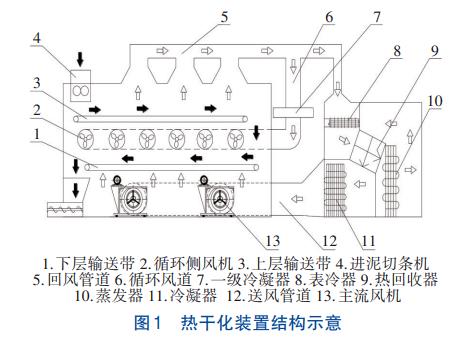

密閉式污泥熱干化裝置由熱泵循環系統、網帶干燥系統、風機系統、自制控制系統及進出料系統組成,如圖1所示。

熱泵循環系統由壓縮機、冷凝器、蒸發器、膨脹閥、冷媒、熱回收器、主流風機、循環側風機、水換熱器和管路等組成,根據每臺污泥處理設備每小時脫水200kg計算選型,壓縮機采用國際品牌壓縮機,蒸發器和冷凝器根據總換熱換冷量進行設計,冷凝器的換熱面積為550m2,蒸發器的換熱面積為380m2。制冷劑選用安全環保型的R34a,該制冷劑主要用于高溫環境下的空調系統和熱泵等。網帶干燥系統包含物料輸送網帶及保溫干燥箱,上、下兩層輸送網帶布置在保溫箱內部,保溫箱側面設有循環風道。進料系統及出料系統包含溫濕度計、電表、壓力表、信號線、進泥切條機、干泥出口等。風機選用耐高溫和耐腐蝕的離心風機,風量范圍為5000~8000m3/h。

1.2 實驗流程

首先,開啟熱泵預熱,采用65~80℃熱空氣通過管道進入干燥箱使得箱內溫度升高,同時耐高溫主風機開始工作,新風在干燥箱內部循環,由熱泵系統通過送風口進入網帶熱干燥箱內,將內部空氣加熱成送風溫度為65~80℃的熱干空氣;然后,開啟網帶輸送系統,開始進料,污泥擠壓成型后進入干燥箱內的網帶上,條狀污泥平鋪在上層輸送網帶上,使其與熱空氣接觸,通過傳熱介質進行換熱,將污泥中的水分蒸發,熱干空氣由下層網帶往上循環,使污泥內部含濕量逐步提升,產生潮濕空氣,經過除塵布袋過濾后,高濕中溫空氣經過回風口時一分為二,一部分進入熱回收器中進行等濕降溫,經過蒸發器后溫度降低到濕空氣的機器露點以下,析出大量水分,變為低溫低濕的空氣,緊接著低溫低濕的空氣再次進入熱回收器中進行一次升溫,之后經過冷凝器進行二次升溫加熱,重新加熱為65~80℃的熱干空氣;另一部分通過循環風道經過一級冷凝器,中溫高濕空氣在冷凝器中被等濕加熱,再經過循環風機到達一層輸送網帶下方。兩部分的高溫空氣重新匯合,在主風機的作用下,在干燥箱與熱泵之間往復循環。

1.3 檢測方法

在熱干化裝置處理量為50t/d的前提下,進行將含水率為55%~64%的污泥干化到30%以下實驗,并測定污泥泥質、干濕污泥量、進料量、干濕污泥含水率、析出冷凝水量和耗電量等參數,確定這些參數與干燥效率及單位能耗脫水量的關系。同時檢測析出冷凝水的成分,使其能夠滿足污水水質排放標準。污泥含水率采用水分分析儀檢測;析出冷凝水量由排水體積確定,使用流量計測量;干、濕污泥進出量由電子秤測量;耗電量采用電表進行讀數;污泥泥質、冷凝水成分主要分析總氮、氨氮、總磷、COD、SS等指標。干燥效果采用干燥效率及干燥后的污泥含水率進行評價,采用單位能耗脫水量評價能耗情況。干燥效率為單位時間里析出的冷凝水量。單位能耗脫水量為每消耗1kW·h電量所能脫除的冷凝水質量,單位能耗脫水量越大,干燥效率越高,脫水效果越好,性能越優越。

2、結果與討論

2.1 污泥泥質分析

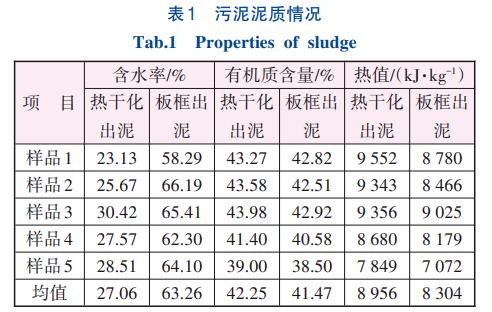

進行測試前,檢測污泥泥質,選取5組同板框壓濾污泥和干化后污泥作為樣品,檢測結果見表1。

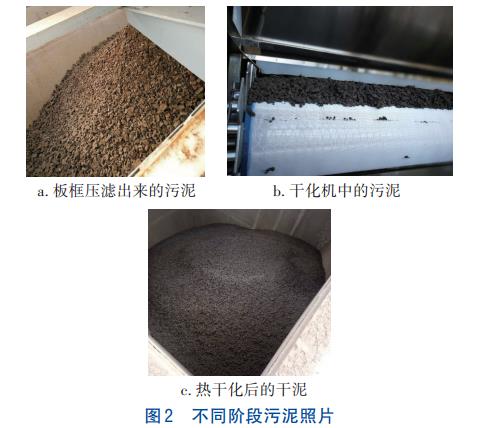

不同階段污泥照片如圖2所示。

通過表1和圖2可以看出,采用板框壓濾后濕泥平均含水率為63.26%,經過低溫干化處理后的污泥含水率平均值達到27.06%,熱干化后污泥的泥性及顆粒狀態非常明顯,細小粉塵較少,滿足后期焚燒系統處置的要求。從檢測結果來看,熱干化污泥含水率在30%以下時,熱值與有機質含量成正比,熱值與含水率成反比,即有機質含量越高熱值就越高,含水率越低則熱值越高。還可以發現,經低溫干化后的污泥有機質含量與板框壓濾得到的有機質含量基本持平;相比于板框壓濾得到的污泥熱值,熱干化后的污泥熱值更高,即可提供的熱量更多。

2.2 泥量分析

經計算,進入密閉式污泥熱干化裝置濕泥的含水率為60%~70%,經過干燥以后的干泥含水率為20%~30%。2018年10月4日—22日連續24h運行數據表明,濕泥的平均含水率為63.26%,經過約85min的低溫干化處理以后,干泥的平均含水率為27.06%,達到設計要求,即干化到30%以下,滿足現場實際工況的使用要求。圖3為干泥量和濕泥量的變化。2018年10月4日—9日為裝置運行前期的適應階段;2018年10月10日—22日,裝置運行穩定,但該階段干泥量和濕泥量有所波動,這是由于隨著設備運行時間的延長,濕污泥中的雜物以及干化過程中粉塵的積累對除塵布袋產生了影響,同時對污泥切條系統、風道等也均有不同程度的影響。該波動的出現屬于正常現象,操作設備需要嚴格按照“干化機設備操作規程”執行,以確保干化機內部及各系統保持穩定狀態。

圖4反映了冷凝水析出的實際值和脫水量之間存在的差異。熱泵經過長時間運行以后,空氣的相對含濕度有所提高,能夠容納水蒸氣的能力下降。另外,由于熱泵的機器露點與實際環境之間存在一定的差異,導致空氣能夠容納的污泥所蒸發出來的水分存在差異。

2.3 冷凝水成分分析

對裝置排出的冷凝水進行成分分析,結果表明其含氮量為48.32mg/L、氨氮為37.72mg/L、總磷為0.3mg/L、COD為152mg/L、SS為6mg/L。使用該裝置處理其他幾家市政污水處理廠產生的污泥,并測試熱干化過程中冷凝水的成分,結果表明,檢測結果與本研究有所區別,COD平均在50mg/L以下,甚至更低達到25mg/L以下。這是因為每座污水處理廠的工藝不同,因此處理后污泥的成分也會有所不同。

2.4 能耗及經濟成本分析

圖5為裝置的單位能耗脫水情況。

由圖5可以看出,單位能耗脫水量最低為3.2kg/(kW·h),最高能達到3.47kg/(kW·h)。按單位能耗脫水量平均為3.32kg/(kW·h)計算,將1t含水率為63.26%的濕泥干化到含水率為27.06%,脫除1m3的水耗電約298kW·h,成本約為193.7元(1kW·h的電費按0.65元計算),折算成原污水成本為0.023元(按照將熱干化脫除1m3水分與處理得到1m3可排放污水成本進行折算,處理污水量為19×104m3/d)。

3、結論

密閉式污泥熱干化裝置的熱回收器將回風中的熱量回收利用,使熱量能夠高效利用。通過循環風道增加濕熱空氣與污泥的接觸時間,增大濕熱空氣的相對濕度,提高干化效率,更加節能。干燥過程中,濕熱空氣都是在密閉的空間內進行循環,不對外排放臭氣和廢料,因此更加環保。脫除1m3水需要耗電298kW·h,成本約為193.7元,折算成原污水的成本為0.023元,相比其他干燥方式具有更大的經濟潛力。(來源:浙江諾曼環保工程技術有限公司,中國計量大學機電工程學院)