1、概述

經過十幾年的發展,我國京東方、華星光電和惠科電子產能面積躍居全球前三,我國大陸產能占全球的60%以上,并實現多項自主創新,已從平板顯示產業大國向強國轉變。顯示行業的主流技術為薄膜晶體管液晶顯示器(TFT-LCD),其制屏過程會使用多種高純度化學品,產生大量廢液,如剝離液、稀釋劑等。截至目前,對有機溶劑的回收已有較為廣泛的研究。值得注意的是,在含N-甲基甲酰胺(NMF)的剝離液回收過程會形成高濃度甲胺廢水、廢氣,其中含有高濃度的COD和NH3-N,如果不經過處理就排入環境,會導致生態壞境的污染,甚至對人體和其他生物產生毒害作用。目前行業內普遍采用無害化處理方式,廢水一般采用UASB、水解酸化、A/O等生化法處理,廢氣采用吸附法、燃燒法、冷凝法、吸收法或低溫等離子體法處理,無害化處理成本高且不利于資源的綜合利用。目前對含NMF的剝離液回收過程形成的高濃度甲胺,以及甲胺的回收利用未見報道。甲胺是重要的化工原料,廣泛應用于國民經濟各行業,是半導體、鋰電池等行業使用的NMF、N-甲基吡咯烷酮(NMP)等化工原料的原材料,具有較高的經濟價值。如何將含NMF剝離液回收過程形成的高濃度甲胺進行高效回收利用,值得思考。

安徽某企業主要是TFT-LCD制屏用廢液資源化回收配套工廠,回收的廢液種類多,包括剝離液、稀釋劑、刻蝕液和清洗液等,其中含NMF的剝離液廢液處理能力為20000t/a,實際處理14000t/a,采用雙塔減壓精餾工藝對剝離液廢液進行再生,回收過程形成高濃度的含甲胺廢水、廢氣(經水吸收后形成含甲胺廢水)共約1000m3,該廢水COD為50000~80000mg/L,氨氮為1500~1700mg/L,無法直接進入生化系統處理,企業自建的污水處理站處理工藝為MAP(磷酸銨鎂)+水解酸化+UASB+二級A/O,進水COD為6000mg/L、氨氮為200mg/L,因此無法直接接納該股高濃度有機廢水。

本工程對剝離液回收再生系統進行優化升級,采用冷凝+兩級水吸收+常壓精餾組合工藝回收高濃度甲胺,回收后二次廢水COD為3000~6000mg/L、NH3-N為20~50mg/L,水量為650m3/a,企業自建污水站可容納處理二次廢水。組合工藝在回收甲胺的同時大大降低了污染負荷,符合低碳經濟的要求。

2、廢水來源、水質水量及回收要求

2.1 廢水來源

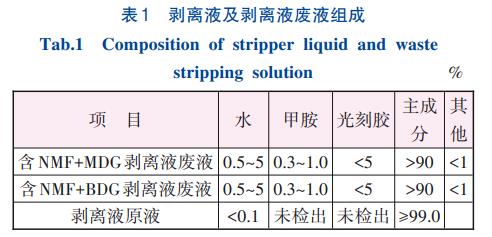

含NMF剝離液有兩種配方,分別是NMF、二乙二醇單甲醚(MDG)和NMF、二乙二醇單丁醚(BDG)。剝離液在TFT-LCD制屏陣列工序中主要目的是去除蝕刻工藝后玻璃基板上的光刻膠,MDG/BDG的作用是使光刻膠起泡膨脹易于剝離;NMF的作用是使光刻膠與基板接觸面浸潤,剝離和溶解光刻膠。當剝離效率不能滿足工藝要求時,作為廢液排出,廢液中含有少量沖洗玻璃基板的去離子水。剝離液和剝離液廢液成分見表1。

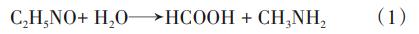

NMF具有水解和分解的特性,而NMF分解需要高溫條件,因此,剝離液廢液中的甲胺來自NMF的水解。水解產物為甲酸和甲胺,水解的化學方程式如下:

2.2 廢水水質、水量及回收要求

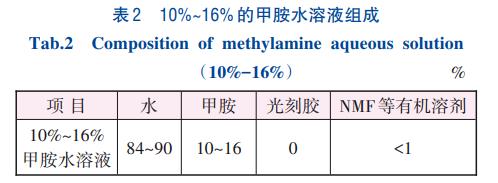

剝離液回收采用雙塔減壓精餾工藝,利用負壓下物質沸點低的特點,將主成分NMF、MDG或NMF、BDG經提純回收得到電子級剝離液再生品,甲胺、水等輕組分經冷凝進入高位槽,形成廢水,部分不凝氣體(水、甲胺)進入廢氣,要求將這部分廢氣回收到水中,提高甲胺的回收率。以上兩部分廢水混合收集,經分析COD為50000~80000mg/L,氨氮為1500~1700mg/L,約占剝離液廢液總量的7%,約1000m3/a,成分見表2。

工程要求對10%~16%甲胺廢水回收后得到40%的甲胺水溶液,并符合《工業用一甲胺》(HG∕T2972—2017)優等品標準。甲胺回收后剩余廢水COD為3000~6000mg/L,NH3-N為20~50mg/L,水量<1000m3/a,二次廢水需滿足企業自建的污水處理站納管標準。

3、工藝設計

3.1 工藝流程

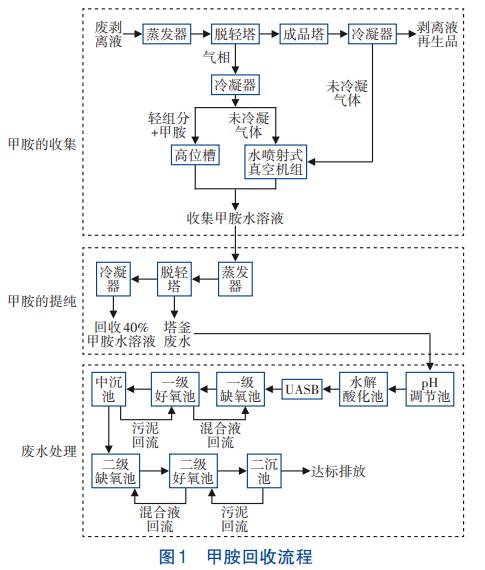

工藝流程包括含NMF剝離液廢液中甲胺的收集,收集后甲胺廢水的濃縮提純,以及甲胺提純后二次廢水的生化法處理三個部分。工藝流程見圖1。

3.2 工藝說明

3.2.1 甲胺的收集

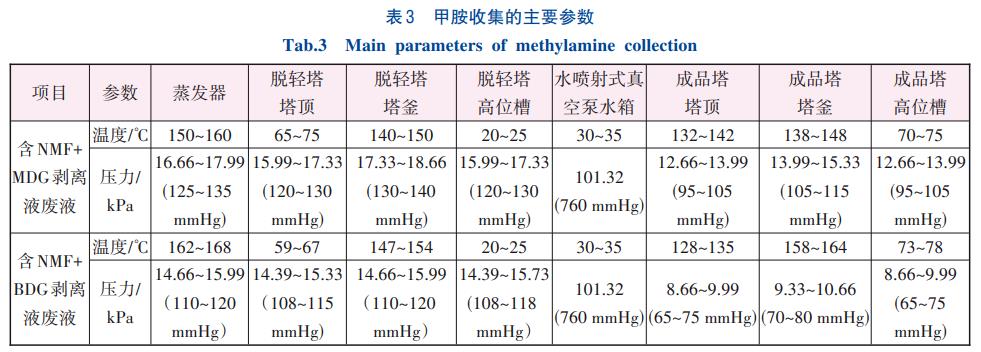

采用冷凝和吸收工藝對剝離液廢液減壓精餾過程中形成的甲胺廢氣進行收集:廢液在蒸發器中進行蒸發,蒸發的氣相進入脫輕塔精餾,廢液中的水、甲胺等輕組分從塔頂經冷凝器冷凝后進入高位槽收集。脫輕塔冷凝器采用7℃冷凍水冷凝,冷凝效率可達95%以上。脫除水、甲胺等輕組分的物料從脫輕塔塔釜經塔釜泵送入成品塔,在成品塔對NMF等有效組分進行提純,從塔頂得到電子級剝離液再生品。脫輕塔和成品塔塔頂未冷凝的氣相進入噴射式真空泵,在保證系統真空度的同時對不凝氣體進行水吸收,吸收后的廢水合并脫輕塔高位槽富集的甲胺廢水,得到10%~16%的甲胺廢水,進入儲罐備用。甲胺的收集關鍵工藝參數為脫輕塔塔頂壓力、塔頂溫度、脫輕塔高位槽冷凝液溫度及真空泵水箱工作液溫度。

甲胺的收集與剝離液回收同步完成,10%~16%的甲胺廢水是經工藝優化后的剝離液回收過程的副產物。剝離液回收系統原設計冷凝器的冷凝介質是常溫循環水,真空泵采用干式螺桿泵。剝離液中的甲胺和水經冷凝后進入高位槽,形成高COD、高氨氮廢水進入污水處理站,但污水處理站無法接納。

不同壓力下甲胺和水的混合物泡點、露點溫度如圖2所示。

當壓力為16.66MPa(125mmHg)時,甲胺和水的混合物在10%~20%濃度范圍泡點溫度為25.55~42.73℃,若塔頂冷凝器采用常溫循環水冷凝,無法始終滿足混合物的泡點溫度,故不凝氣體較多,不凝氣體通過干式螺桿真空泵進入廢氣系統,經活性炭吸附等工藝處理后達標排放。這部分不凝氣體作為廢氣無害化處理而未得到回收利用。優化后的工藝將脫輕塔冷凝器冷凝介質改成7℃冷凝水,塔頂甲胺、水混合氣相的冷凝效率得到提高,系統真空度也更加穩定。將真空泵更換成水噴射式真空泵,在維持系統真空的同時,用真空泵水箱的工作液(水)進一步吸收甲胺,提高對甲胺的收集。另外,真空泵水箱改用7℃冷凍水進行冷凝,熱交換掉真空泵水箱內水因噴射器做功產生的熱量,防止飽和蒸汽壓增大而影響真空泵抽真空的效率。

經工藝優化后甲胺收集的運行參數如表3所示。在運行壓力條件下,脫輕塔高位槽溫度能滿足10%~20%甲胺和水混合物的泡點溫度,優化后工藝更加適用于對廢液中甲胺的收集。

3.2.2 甲胺的提純

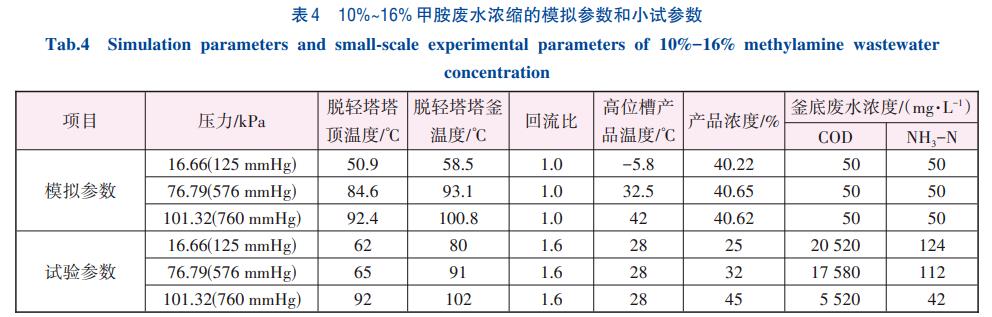

該環節的目的是將收集得到的10%~16%甲胺廢水提純到40%的甲胺水溶液。設備使用剝離液回收系統的蒸發和脫輕塔單元。脫輕塔設計理論塔板數為26。采用Aspen軟件模擬,得到負壓、微負壓以及常壓條件下的精餾提純模擬參數,小試全部采用常溫循環水水冷,軟件模擬參數及試驗參數如表4所示。

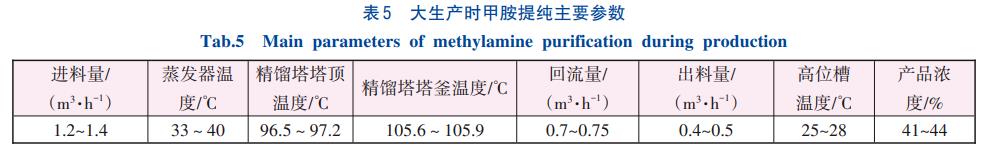

由表4可知,Aspen軟件模擬結果顯示在負壓、微負壓及常壓條件下都可以得到40%的甲胺。參考圖2,在16.66、76.79、101.32kPa三種不同壓力條件下,40%~50%甲胺和水的混合物泡點溫度分別為-14.24~-3.88、20.88~33.43、28.56~41.60℃,在101.32kPa條件下,常溫循環水冷條件下能實現40%甲胺的濃縮,這與試驗結果一致。鑒于工程應用的放大效應,大生產上采用7℃水冷,不凝氣體用活性炭吸附處理。實際運行穩定得到40%甲胺水溶液。

表5為大生產時甲胺濃縮提純主要運行參數及產品中甲胺含量。

3.2.3 二次廢水的處理

塔釜廢水COD最高為6000mg/L,NH3-N為50mg/L。水解酸化-厭氧-好氧組合工藝較為廣泛地應用在制藥、高鹽生產等難處理的化工廢水工程中,結合該廠廢水含較高COD和氨氮的特點,生化系統采用水解酸化+UASB+兩級A/O組合工藝,在降解COD的同時,實現氨氮的去除。

4、主要設備及設計參數

4.1 甲胺的收集與提純設備

精餾設備采用AspenPlus進行模擬設計。

①蒸發器

蒸發介質為含光刻膠的有機溶劑,對設備的耐高溫和防腐要求較高,故選擇304不銹鋼材質,腐蝕余量為0.5mm。廢液中含有光刻膠,在高溫條件下光刻膠流動性較好,可采用列管式結構,剝離液含有沸點較高的有機成分,為保證蒸發效率,采用導熱油為傳熱介質。殼程設計壓力為-0.1MPa,管程設計壓力為0.2MPa,傳熱面積為114m2,殼程介質為導熱油,管程介質為物料。

②氣相槽

蒸發器氣相進入脫輕塔前先進入氣相槽。該設備使氣相更加平穩地進入脫輕塔,上部設計的除沫器可減少光刻膠等雜質因氣沫夾帶進入脫輕塔。選用304不銹鋼材質,全容積為2.21m³,設計壓力為-0.1MPa,腐蝕余量為0.5mm。

③脫輕塔

物料進入脫輕塔進行氣液交換,將甲胺、水等輕組分富集到塔頂,再從系統排出。脫輕塔為填料塔,選用高效精密規整填料,全尺寸為Ø1000mm×21050mm,設計壓力為-0.1MPa,腐蝕余量為0.5mm。

④脫輕塔單元再沸器

因剝離液物料經蒸發器去除了大部分光刻膠,采用虹吸式而非強制循環式更節能。本設備為列管式結構,傳熱面積為36.5m2,傳熱介質為導熱油,殼程介質為導熱油,管程介質為物料。全尺寸為Ø600mm×2000mm,管程設計壓力為-0.1MPa,腐蝕余量為0.5mm。

⑤脫輕塔單元冷凝器

用于含有機溶劑氣相物質的冷凝,選用304不銹鋼材質,腐蝕余量為0.5mm。列管式結構,殼程介質為物料,殼程設計壓力為-0.1MPa,管程介質為7℃冷凍水,傳熱面積為24.5m2。

⑥脫輕塔單元高位槽

304不銹鋼容器,全容積為0.913m³,設計壓力為-0.1MPa,腐蝕余量為0.5mm。

⑦成品塔

填料塔選用高效精密規整填料,全尺寸為Ø1200mm×15785mm,設計壓力為-0.1MPa,工作壓力為-0.09MPa,腐蝕余量為0.5mm。

⑧成品塔單元冷凝器

因為成品配有成品冷凝器,成品塔塔頂氣相配置的冷凝器仍采用常溫循環水冷不變,可降低能耗,減少優化改造的投資。列管式結構,傳熱面積為24.5m2,殼程設計壓力為-0.1MPa,殼程工作壓力為-0.09MPa,殼程介質為物料。

⑨立式水噴射真空機組

真空機組水箱中的工作液為水,抽氣介質為60~70℃的有機廢氣,具有一定的腐蝕性,噴射器噴嘴始終做功,選用316L不銹鋼材質,其余部件采用304不銹鋼。真空機組抽氣量為182m³/h,水泵流量為100m3/h。吸收水箱全容積0.3m³,水箱配5m2的冷卻盤管,管程介質為7℃冷凍水。

⑩冷凍機組和冷卻塔

冷凍機組水量為70m3/h,進水12℃,出水7℃。采用螺桿式冷水機組,功率為18.5kW。冷卻塔循環水量為200m3/h,進、出塔水溫分別為60、35℃,溫差為25℃,選擇橫流式玻璃鋼冷卻塔。

4.2 廢水處理設備

①水解酸化池。

采用半地下式鋼混結構,尺寸為1.5m×1.5m×5.0m,HRT=6h。配套填料及其支架10m3,布水系統1套。

②UASB。

出于溫度及成本考慮,采用半地下式結構,尺寸為4.5m×2.5m×6.5m,容積負荷為5.0kgCOD/(m3·d),水力停留時間為18h。配套設備:水封罐1個;UASB循環泵及排泥泵各2臺,1用1備,揚程150kPa,功率1.5kW;UASB三相分離器及布水系統1套。

③一級缺氧池。

鋼筋混凝土結構,配套不銹鋼混合攪拌機1臺,槳徑470mm,功率1.5kW。

④一級曝氣池。

鋼筋混凝土結構,尺寸為3.0m×2.0m×5.0m,污泥負荷為0.5kgBOD5/(kgMLSS·d),水力停留時間為14h。配套設備:曝氣器20個;混合液回流泵2臺,1用1備,揚程150kPa,功率1.5kW;流量計1臺。

⑤中沉池。

鋼筋混凝土結構,尺寸為2.0m×1.5m×5.0m,水力負荷為1.0m3(/m2·h),水力停留時間為4h。配套設備:導流筒1個;離心排泥泵2臺,1用1備,揚程150kPa,功率1.5kW;流量計1臺。

⑥二級缺氧池。

鋼筋混凝土結構,尺寸為2.5m×1.5m×5.0m,水力停留時間為5h。配套設備:不銹鋼混合攪拌機,槳徑470mm,功率1.5kW。

⑦二級曝氣池。

鋼筋混凝土結構,尺寸為2.8m×2.5m×5.0m,水力停留時間為12h,污泥負荷為0.4kgBOD5(/kgMLSS·d)。配套設備:曝氣器20個;混合液回流泵,2臺,1用1備,揚程150kPa,功率1.5kW;流量計1臺。

⑧二沉池。

鋼筋混凝土結構,尺寸為2.0m×1.5m×5.0m,水力停留時間為5h。配套設備:導流筒1個;離心排泥泵2臺,1用1備,揚程150kPa,功率1.5kW。

5、處理效果及經濟效益

5.1 處理效果

該工程建成于2017年,投入運行以來,處理含10%~16%的甲胺廢水1000m3/a,產出40%甲胺水溶液350m3/a,系統處理效果好,運行穩定。形成的二次廢水約650m3/a,為1.781m3/d。企業自建的污水處理站設計處理能力為40m3/d,比原實際進水量放大了7.444m3/d,且設計進水COD算,企業污水處理站可容納處理該二次廢水。

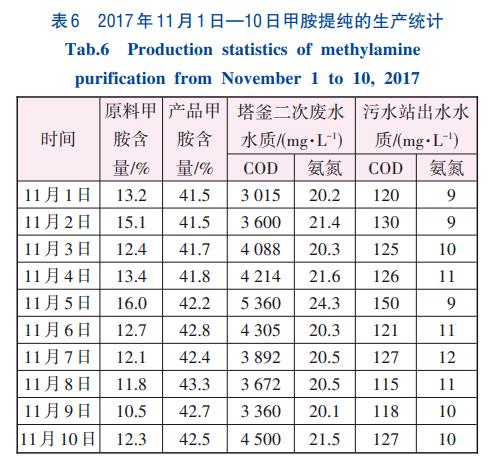

2017年11月1日—10日甲胺提純的生產統計見表6,包括進料和產品中甲胺含量,塔釜二次廢水COD和NH3-N含量以及污水處理站出水水質。從表6可以看出,產品甲胺含量、二次廢水以及污水站出水水質均達到設計要求。

5.2 經濟效益

該企業一年回收40%甲胺水溶液350m3,按照13000元/m3計算,累計455萬元。設備利用剝離液廢液回收系統,在剝離液回收設備設計產能的富余期生產,不新增設備,因此無設備直接成本,生產過程無輔料,處理1000m3/a的10%~16%甲胺廢水的直接成本為水、電、氣及人工費,累計34.82萬元,則盈利420.18萬元。

水、電、氣及人工成本分析見表7。

6、結論

在優化利用剝離液廢液減壓雙塔回收工藝的基礎上,結合水吸收工藝,將原料中的甲胺進行有組織高效收集,形成10%~16%的甲胺水溶液,再采用常壓單塔精餾工藝得到40%甲胺水溶液,整個系統未額外增加主體設備,巧妙地利用剝離液廢液的回收系統及其富余設計產能,該方法是資源化利用含NMF的TFT-LCD剝離液廢液回收過程產生的高濃度甲胺的經濟有效的方法。

甲胺回收后的二次廢水總量約650m3/a,較之前1000m3/a減少了350m3/a,COD、氨氮分別為3000~6000、20~50mg/L,二次廢水滿足企業污水處理站的納管標準,該股廢水的納入在工廠污水處理站的總負荷能力之內。(來源:合肥工業大學資源與環境工程學院,合肥茂騰環保科技有限公司)