國內(nèi)癸二酸生產(chǎn)主要采用苯(甲)酚稀釋法,每生產(chǎn)1 t癸二酸產(chǎn)品約產(chǎn)生含酚廢水30 t,該廢水具有pH低、鹽分高、酚和COD含量高的特點,直接排放會對環(huán)境造成嚴重污染。目前,多數(shù)企業(yè)對該類廢水沒有有效的治理方法。江蘇某化工企業(yè)癸二酸生產(chǎn)規(guī)模為5 000 t/a,廢水排放量約為500 m3/d,該企業(yè)根據(jù)所排放廢水的水質(zhì)特點,確定采用絡合萃取+蒸發(fā)+A/O的處理工藝。工程實踐表明,工藝運行穩(wěn)定,出水水質(zhì)達到《污水綜合排放標準》(GB 8978—1996)的一級排放標準,該處理方法已獲授權國家發(fā)明專利〔1〕。

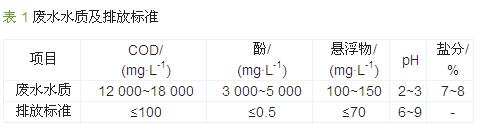

1 廢水水質(zhì)、水量及排放標準

江蘇某化工企業(yè)癸二酸生產(chǎn)廢水主要是由蓖麻油在苯(甲)酚作用下經(jīng)水解、裂解得到癸二酸鹽溶液,再進行中和、酸化、沉降、過濾分離出癸二酸結(jié)晶固體后得到的高含鹽含酚廢水;另外該企業(yè)還產(chǎn)生少部分生活污水。企業(yè)廢水總排放量為500 m3/d。廢水水質(zhì)及排放標準如表 1所示。

該廢水成分復雜,主要含有酚類、小分子脂肪酸、癸二酸酯類、甘油等有機污染物,另含有硫酸鈉等無機鹽類,廢水pH低。廢水中高含量的酚類物質(zhì)具有回收利用價值,工程采用絡合萃取的方法對廢水中的酚類物質(zhì)富集回收〔2〕。萃取出水中其他不可萃取的有機物含量依然較高,同時由于高濃度的硫酸鈉鹽的存在,有機污染物難以直接生化降解,增加了廢水的處理難度,必須對廢水進行脫鹽處理。對于實際脫鹽工藝,工程上常采用蒸發(fā)的方法,其可達到滿意的除鹽效果。通過對萃取出水進行蒸發(fā)處理,可回收硫酸鈉鹽產(chǎn)品;之后再將蒸發(fā)冷凝水進行A/O生化處理,從而實現(xiàn)廢水的達標排放。

2 工藝選擇及設計

2.1 工藝流程

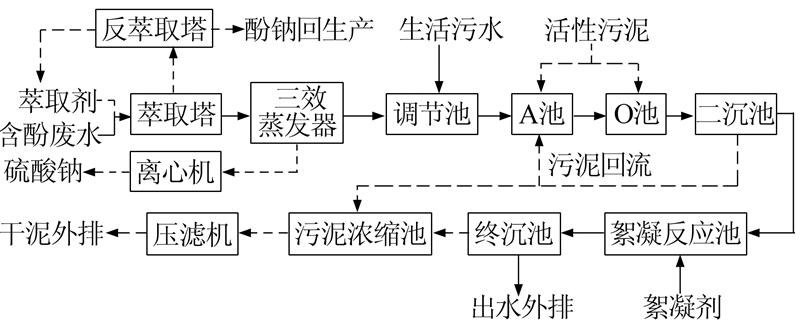

廢水處理工藝流程〔3〕如圖 1所示。

圖 1 廢水處理工藝流程

(1)過濾分離出癸二酸結(jié)晶固體后的高鹽含酚廢水經(jīng)調(diào)節(jié)pH后與絡合萃取劑按一定比例用泵打入萃取塔,常溫下充分反應后靜置分層,下層的萃余相(萃取出水)送入蒸發(fā)系統(tǒng),上層的萃取相(負載萃取劑)送反萃取系統(tǒng)再生。

(2)上述萃取相(負載萃取劑)與堿液按一定比例用泵打入反萃取塔,常溫下充分反應后靜置分層,下層的反萃液(酚鈉溶液)返回癸二酸生產(chǎn)系統(tǒng)回收利用,上層為再生后的萃取劑,循環(huán)使用于萃取系統(tǒng)。

(3)上述萃余相(萃取出水)用泵打入三效蒸發(fā)器,連續(xù)進行減壓蒸發(fā),濃縮液過濾得到結(jié)晶無水硫酸鈉產(chǎn)品,蒸發(fā)冷凝水送A/O生化系統(tǒng)處理。

(4)蒸發(fā)冷凝水經(jīng)降溫后,進入生化系統(tǒng)調(diào)節(jié)池,同時加入生活污水均質(zhì)、均量,調(diào)節(jié)廢水pH,并按一定配比加入氮、磷等營養(yǎng)元素。

(5)將調(diào)節(jié)池調(diào)配好的廢水用泵打入生化系統(tǒng) A池進行缺氧生化處理,A池內(nèi)投加經(jīng)馴化、培養(yǎng)的微生物菌劑。A池缺氧生化處理的目的是為了降低有機物質(zhì)的相對分子質(zhì)量,提高后續(xù)好氧生化處理效率。

(6)經(jīng)A池缺氧生化處理后的污泥混合液進入O池進行鼓風曝氣攪拌,控制溶解氧、pH、溫度等條件進行好氧生化處理。經(jīng)過A池好氧生化處理后的混合液送入二沉池沉降分層,沉降污泥部分回流至A池,部分進入污泥濃縮池進行濃縮沉降,用壓濾機壓濾后泥餅外排,上清液進入絮凝反應池,加入絮凝劑進行絮凝反應沉淀處理后,出水達標排放。

2.2 主要設計參數(shù)

2.2.1 萃取系統(tǒng)

萃取塔:共1組,單組處理速率500 m3/d;萃取塔組合級數(shù)為1級;萃取塔外形尺寸為D 2 800 mm× 7 000 mm,鋼襯PTFE,有效容積40 m3,設計HRT= 1 h。萃取劑貯罐尺寸為D 3 000 mm×7 000 mm,共 1臺,鋼襯PTFE。

2.2.2 反萃取系統(tǒng)

反萃取塔:共1組,單組處理速率500 m3/d;反萃取塔組合級數(shù)為1級;反萃取塔外形尺寸為 D 2 800 mm×7 000 mm,鋼襯PTFE,有效容積40 m3,設計HRT=1 h。負載萃取劑貯罐尺寸為D 3 000 mm×7 000 mm,共1臺,鋼襯PTFE。

2.2.3 蒸發(fā)系統(tǒng)

三效蒸發(fā):預熱器D 750 mm×6 500 mm,1臺,材質(zhì)316L;加熱器D 1 200 mm×7 000 mm,3臺,材質(zhì)316L;蒸發(fā)器D 3 500 mm×7 500 mm,3臺,材質(zhì)316L;冷凝器D 750 mm×6 500 mm,1臺,材質(zhì)316L;緩沖罐D(zhuǎn) 800 mm×6 000 mm,1臺,材質(zhì)316L;真空罐D(zhuǎn) 3 000 mm×6 500 mm,1臺,材質(zhì)316L。冷卻塔 1臺,Q=50 m3/h,進水溫度為60 ℃,出水溫度為35 ℃,N=4 kW,用于循環(huán)冷卻水降溫。

2.2.4 A/O系統(tǒng)

調(diào)節(jié)池:設計HRT=24 h,則有效池容為500 m3;鋼筋砼結(jié)構(gòu),尺寸為12.5 m×10 m×4.5 m,有效池深4.0 m,超高0.5 m。

冷卻塔:1臺,Q=50 m3/h,進水溫度為60 ℃,出水溫度為35 ℃,N=4 kW,用于蒸發(fā)冷凝水冷卻降溫。

A池:設計尺寸為12.5 m×2 m×5.5 m,有效容積125 m3,HRT=6 h。

O池:設計尺寸為12.5 m×8 m×5.5 m,有效容積1 000 m3,HRT=24 h。設羅茨鼓風機2臺,1用1備,3L62WD型,Q=27.3 m3/min,P=70 kPa,N=45 kW。

二沉池:采用輻流式沉淀池。鋼筋砼結(jié)構(gòu),尺寸為D 7.8 m×3.5 m,沉淀時間2 h,有效沉淀水深1.76 m,表面負荷為0.90 m3/(m2·h)。

絮凝反應池:絮凝反應池和沉淀池合建,處理能力為22.5 m3/h。其中絮凝反應池3.0 m×2.5 m×4.0 m,沉淀池3.0 m×2.5 m×4.0 m。絮凝反應池反應時間 60 min,沉淀池沉淀時間60 min,沉淀池為斜板沉淀池。

污泥濃縮池:1座,鋼筋砼結(jié)構(gòu),尺寸8.0 m× 4.0 m×5.5 m,分為2格,每格尺寸4.0 m×4.0 m×5.5 m,采用重力濃縮方式。

壓濾機:型號XAZ50/80-U,過濾面積50 m2, 2臺。

3 運行效果及分析

3.1 COD去除效果

COD去除效果如圖 2所示。

圖 2 COD沿程變化

由圖 2可知,萃取出水COD<1 500 mg/L,蒸發(fā)后出水COD<800 mg/L,廢水中的酚類、脂肪酸類、癸二酸酯類、甘油等均能夠生化降解,經(jīng)A/O生化處理后出水COD<50 mg/L,整個系統(tǒng)COD總?cè)コ?gt;99%。

3.2 酚去除效果

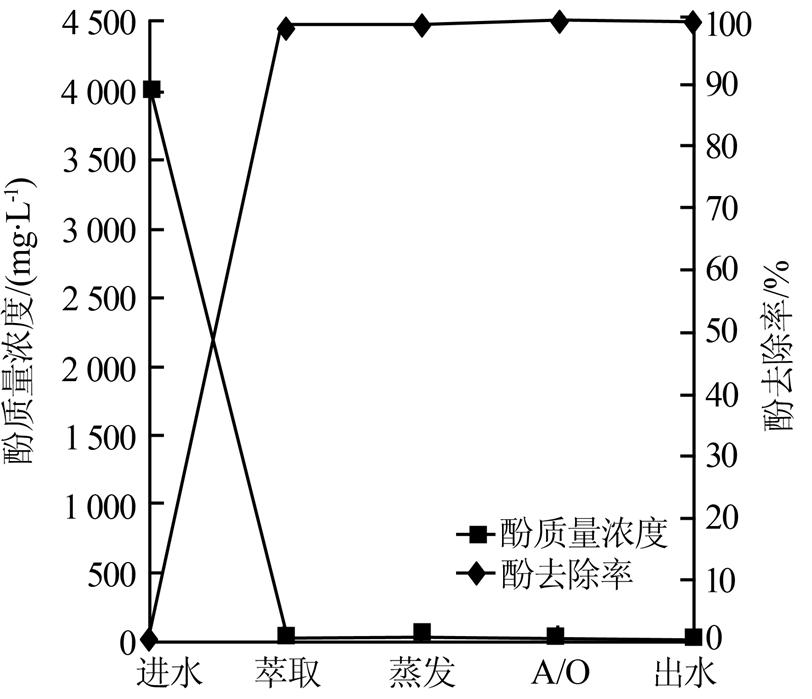

酚去除效果如圖 3所示。

圖 3 酚濃度沿程變化

由圖 3可知,廢水經(jīng)絡合萃取后,99%以上的酚類物質(zhì)被去除,剩余少量的酚類再經(jīng)三效蒸發(fā)、A/O生化等處理,最終出水酚質(zhì)量濃度<0.5 mg/L。

3.3 硫酸鈉鹽及懸浮物等去除效果

原水中硫酸鈉鹽質(zhì)量分數(shù)約8%左右,硫酸鈉鹽主要靠蒸發(fā)工序去除,廢水經(jīng)蒸發(fā)后硫酸鈉質(zhì)量濃度降至6 000 mg/L以下。對于蒸發(fā)除鹽后的廢水,微生物經(jīng)過適當馴化即能適應。廢水經(jīng)生化處理后,出水SS穩(wěn)定在10~15 mg/L。

工程經(jīng)調(diào)試后,整套處理設施運轉(zhuǎn)情況良好,處理效果穩(wěn)定。監(jiān)測結(jié)果表明,出水水質(zhì)達到《污水綜合排放標準》(GB 8978—1996)的一級排放標準。該廢水處理系統(tǒng)工藝流程設計合理,主要處理單元設計參數(shù)選擇正確。

4 技術經(jīng)濟指標分析

工程投資范圍包括含酚廢水的絡合萃取系統(tǒng)、萃取出水三效蒸發(fā)系統(tǒng)、綜合廢水A/O生化處理系統(tǒng),項目總投資1 350萬元,其中工程費用1 050萬元,工程建設其他費用300萬元。

該工程運行成本主要包括電費、藥劑費、蒸汽費、人工費、檢修費等,其中藥劑費主要是消耗的絮凝劑、助凝劑、萃取劑、燒堿等的費用。運行成本合計為97.56元/t。運行成本估算按照處理規(guī)模500 m3/d,年運行330 d計算。總運行成本中,絡合萃取系統(tǒng)的藥劑費用和蒸發(fā)系統(tǒng)的蒸汽費用占比例較大。絡合萃取回收的酚鈉產(chǎn)品返回生產(chǎn)系統(tǒng)重復利用,及蒸發(fā)回收的硫酸鈉產(chǎn)品外銷均可抵銷部分運行成本,且最終出水經(jīng)適當處理可滿足部分工藝用水要求。總之,該工藝具有良好的環(huán)境效益和經(jīng)濟效益。具體參見http://www.jianfeilema.cn更多相關技術文檔。

5 結(jié)論

(1)采用絡合萃取+蒸發(fā)+A/O工藝處理癸二酸生產(chǎn)含酚廢水,運行實踐表明,該工藝技術成熟,處理效果穩(wěn)定。經(jīng)處理后,出水水質(zhì)達到《污水綜合排放標準》(GB 8978—1996)的一級排放標準。

(2)該工程總投資1 350萬元,運行成本97.56 元/t。系統(tǒng)工藝設計合理,處理廢水的同時,通過絡合萃取回收酚鈉產(chǎn)品返回癸二酸生產(chǎn)系統(tǒng)重復利用,以及將蒸發(fā)回收的硫酸鈉產(chǎn)品外銷均可產(chǎn)生一定的經(jīng)濟效益,抵銷部分運行成本。與其他處理方法相比,具有一定的推廣應用價值。