淀粉和酒精在食品和工業領域中都有著極其廣泛的應用,我國同時生產淀粉與酒精的企業有上百家,而生產過程中產生的廢水如不經處理直接排放,將會造成水體的嚴重污染〔1〕。筆者介紹了安徽某食品廠的淀粉與酒精綜合廢水實際處理工程,以期為此類廢水 的處理提供相關經驗與借鑒。

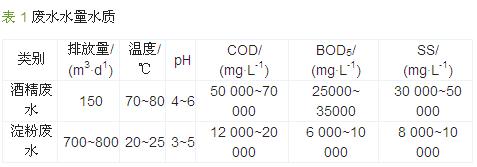

1 水量與水質

安徽某食品廠以小麥面粉為原料進行淀粉的生產,并利用生產中殘余的淀粉渣生產酒精。日產淀粉70 t,酒精5 t。其中每生產1 t淀粉約產生10~15 t廢水,每生產1 t酒精約產生30 t廢水。該廠廢水排放總量約為850~950 m3/d,其中淀粉廢水700~800 m3/d,酒精廢水150 m3/d。廢水水量及水質見表 1。

2 工程概況

2.1 工藝選取

由于淀粉廢水和酒精廢水的COD都很高,單純的厭氧、好氧生物處理都無法滿足排放要求,所以擬采用厭氧-好氧聯用的方法。又由于酒精廢水有機物濃度、溫度均較淀粉廢水高,所以選用高溫厭氧消化法先對酒精廢水進行處理,經高溫消化后的酒精廢水再與淀粉廢水混合進行二級厭氧處理。最終確定采用高溫厭氧-中溫厭氧-生物接觸氧化法處理該廠綜合廢水。

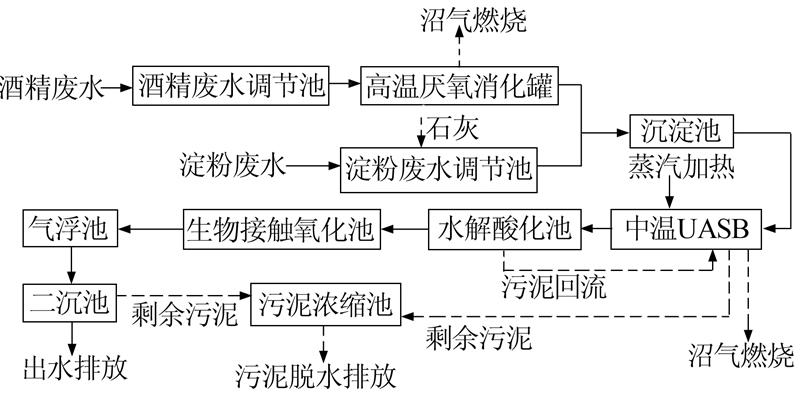

2.2 工藝流程

首先,酒精廢水和淀粉廢水分別流入各自調節池進行水質水量調節,其中通過向淀粉廢水調節池投加石灰,調節淀粉原水pH,以滿足后續厭氧處理要求。隨后酒精廢水進入高溫厭氧消化反應器,以去除大部分有機物。經高溫厭氧消化后的酒精廢水與經過調節池的淀粉廢水在沉淀池處混合,綜合廢水中的大部分SS在此處被去除。沉淀池出水流入作為二級厭氧的中溫UASB進行厭氧處理。經兩級厭氧處理后,廢水中92%的COD被去除。UASB出水流入水解酸化池,以提高廢水的可生化性。水解酸化池出水依次流入生物接觸氧化池、氣浮池、二沉池以降解剩余部分的有機物和懸浮物質。厭氧系統所產沼氣通入鍋爐燃燒,產生蒸汽供車間使用。處理工藝流程見圖 1。

圖 1 廢水處理工藝流程

2.3 主要處理構筑物及設計參數

2.3.1 調節池

酒精廢水調節池1座,尺寸為9 m×6 m×5 m,有效容積240 m3,停留時間38.4 h,鋼砼結構,半地下式。設水泵2臺,1用1備,流量為25 m3/h,揚程為32 m。調節池上方設冷卻塔,內部設潛水攪拌器。

淀粉廢水調節池1座,尺寸為38 m×10 m×5 m,有效容積1 700 m3,停留時間51 h,鋼砼結構,半地下式。設水泵2臺,1用1備,流量為50 m3/h,揚程為20 m。調節池內設預曝氣和加堿裝置。

調節池的主要作用是調節原水的水量、水質、水溫。

2.3.2 高溫厭氧消化罐

高溫厭氧消化罐2座,其中1座尺寸為D 6 m×14.5 m,有效容積350 m3,停留時間196.8 h,碳鋼防腐,地上式;另1座尺寸為D 10.5 m×12 m,有效容積880 m3,停留時間196.8 h,碳鋼防腐,地上式。高溫厭氧消化罐的主要功能是降解酒精廢水中大部分的COD,以及降低SS,使水質能滿足二級厭氧處理的進水要求。

2.3.3 沉淀池

沉淀池1座,尺寸為D 8 m×9 m,有效容積380 m3,停留時間9.6 h,碳鋼防腐,地上式。淀粉廢水和經高溫消化后的酒精廢水在此進行混合,通過沉淀去除大部分懸浮物質,以減輕對后續構筑物的沖擊。

2.3.4 中溫UASB

中溫UASB 2座,其中1座尺寸為D 14 m×14.5 m,有效容積1 900 m3,停留時間100 h,碳鋼防腐,地上式;另1座尺寸為D 16 m×16 m,有效容積2 700 m3,停留時間120 h,碳鋼防腐,地上式。每座中溫UASB中設有蒸汽加溫系統。作為二級厭氧處理的中溫UASB可使綜合廢水COD降至1 000 mg/L以下。

2.3.5 水解酸化池

水解酸化池1座,尺寸為12 m×10 m×5 m,有效容積510 m3,停留時間13 h,鋼混結構,半地下式。水解酸化池的作用是降低廢水BOD5/COD,為后續好氧處理創造良好的條件。

2.3.6 生物接觸氧化池

生物接觸氧化池1座,尺寸為40 m×22 m×5 m,有效容積3 700 m3,停留時間93 h,鋼砼結構,半地下式。生物接觸氧化池的主要作用是進一步降解厭氧出水中的有機物。生物接觸氧化池選用懸浮型填料,按池容的15%投加。供氧系統采用羅茨風機(3用1備),風量為19.6 m3/min,風壓50 kPa。

2.3.7 氣浮池

氣浮池1座,尺寸為7 m×2.6 m×2.5 m。氣浮池的作用是進一步去除廢水中的SS和不溶性的COD,確保出水達標排放。

2.3.8 二沉池

二沉池1座(2格),尺寸為8 m×6 m×3.3 m,鋼砼結構,半地下式,表面負荷為0.88 m3/(m3·h)。二沉池的主要作用是沉降分離接觸氧化池出水中的好氧污泥。

2.3.9 污泥濃縮池

污泥濃縮池1座,尺寸為3 m×3 m×4.5 m,有效容積36 m3,鋼砼結構,半地下式。污泥濃縮池的主要功能是利用污泥自身的消化濃縮作用,對污泥進行減量化處理。

2.3.10 帶式壓濾機

帶式壓濾機1臺,型號為DYQ2000-XA。污泥經帶式壓濾機壓濾脫水后外運。

3 調試和運行

3.1 厭氧系統的調試

厭氧系統的調試分為高溫厭氧消化罐調試和中溫厭氧UASB調試。

高溫厭氧消化罐的啟動:向高溫厭氧消化罐中投加含水率為80%的消化污泥,使污泥質量濃度(以VSS計)在10 kg/m3以上。通過冷卻塔和調節池對酒精廢水進行降溫,嚴格控制高溫厭氧消化罐內水溫在50~55 ℃,且波動幅度控制在1~2 ℃。反應器啟動階段,控制COD容積負荷為0.5 kg/(m3·d),采用反應器出水或清水稀釋進水〔2〕,控制進水COD在3 000 mg/L以下。運行2周后,系統COD去除率達90%,VFA<3 mmol/L。此時開始提升負荷,以每次增加COD容積負荷0.5 kg/(m3·d)為宜。經過2個月的運行,酒精廢水已全部進入反應器中,高溫厭氧消化罐COD容積負荷已升至6.7 kg/(m3·d),COD去除率達93%,至此反應器成功啟動,進入穩定運行階段。

中溫厭氧UASB的啟動:控制反應器內水溫為(35±2) ℃,調節進水pH至6左右。其他啟動方式與高溫厭氧消化罐相似,在此不做贅述。

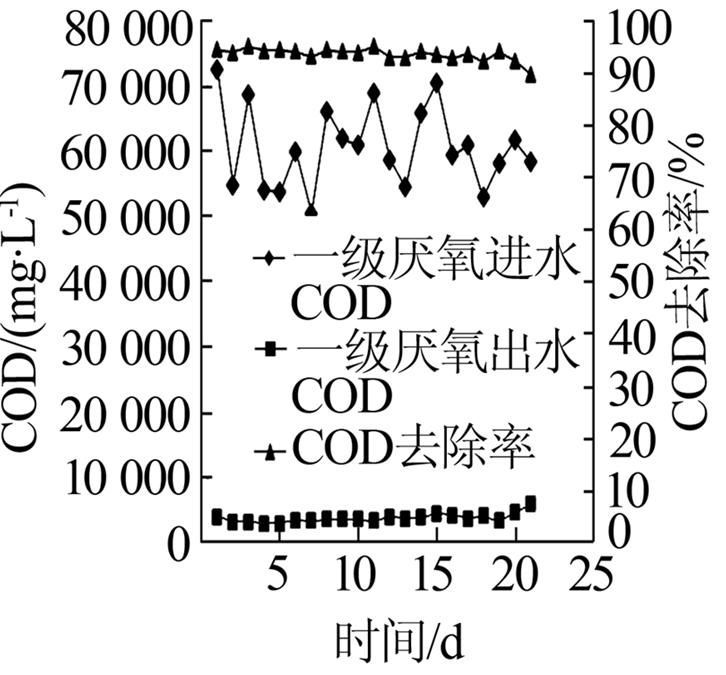

3.2 厭氧反應器的穩定運行

穩定運行期間,一、二級厭氧處理情況分別如圖 2、圖 3所示。

圖 2 一級厭氧處理的進出水COD及COD去除率

圖 3 二級厭氧處理的進出水COD及COD去除率

經過近3個月的調試,一、二級厭氧處理系統都已達到滿負荷運行。其中一級厭氧反應器COD容積負荷為5.5~6.7 kg/(m3·d),COD去除率達93%;二級厭氧反應器COD容積負荷為2~3 kg/(m3·d),COD去除率達89%。

3.3 生物接觸氧化池的調試

培菌采用自培菌和接種培菌結合的方式〔3〕。將UASB出水引入生物接觸氧化池中,悶曝48 h。悶曝結束后,投加含水率為90%的污泥30 t。為減少曝氣對填料表面的沖刷,初期采用較小的曝氣強度,以曝氣22 h、沉淀排水2 h方式運行〔4〕,控制溶解氧在2.0 mg/L以上,每天換水1次,排出上清液,引入UASB出水,換水量占容積的20%~30%。隨著反應的進行,逐步增加換水量,減小曝氣時間。啟動10 d后,填料表面顯灰白色。經過1個月的培養,生物接觸氧化池填料上出現較厚的生物膜,出水COD在150 mg/L以下。

4 工程處理效果

該廢水處理系統于2012年4月投入運行,經過4個月的調試運行后,已達到設計負荷,處理出水達到《污水綜合排放標準》(GB 8978—1996)的一級標準。工程處理效果見表 2。具體參見http://www.jianfeilema.cn更多相關技術文檔。

5 工程效益分析

工程總投資1 000萬元,處理水量950 m3/d,每日去除COD量為20 t。人工費為0.25元/m3,電費為2元/m3,藥劑費為0.08元/m3,廢水處理總運行費用為2.33元/m3。日產沼氣9 000~12 000 m3,沼氣熱值約23~27 MJ/m3〔5〕,1 m3沼氣相當于1 kg燃煤的熱值,每噸煤按700元計,則每日節約燃煤費用約 7 000元。工程效益分析結果表明,該處理系統具有較好的環境效益和經濟效益,具有較高的推廣價值〔6〕。