隨著IT 業超薄數碼產品日益流行,市場對減薄液晶顯示器需求日趨旺盛。液晶顯示器減薄加工是液晶顯示器加工生產的一個獨立工藝環節。廣東某液晶顯示屏股份有限公司擬對液晶顯示器減薄制造工藝進行擴產。目前酸處理是液晶玻璃基質減薄較常用的表面處理方法,主要利用HF 與玻璃發生反應,產生的生產廢水包括清洗廢水、蝕刻廢水等,主要污染物為HF、CeO2、COD、酸堿及懸浮物等。我國減薄液晶顯示器生產處于加速增長階段,廢液的年排放量將會不斷提高,因此研究減薄液晶顯示器生產廢水的處理技術具有重要意義。

1 廢水來源

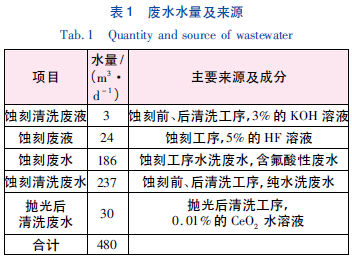

廢水量及來源見表1。

本工程所處理之廢水來自廠內生產線所排放的清洗廢水及廢棄槽液等,廢棄槽液為間歇性排放,為了穩定處理效果,高濃度廢棄槽液必須進行分類收集預處理,然后排入綜合廢水調節池進行后續處理。處理出水水質執行廣東省地方標準《水污染物排放限值》(DB 44 /26—2001) 一級標準。

2 廢水處理工藝流程

2. 1 工藝流程

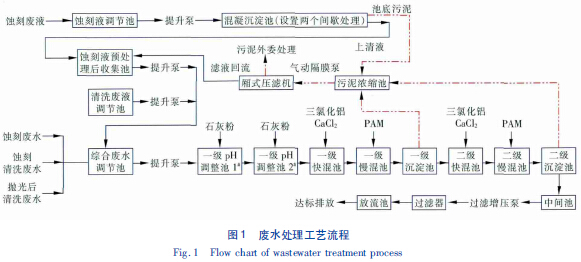

因生產廢水主要的污染物是HF、酸堿等,故廢水處理流程以除氟和pH 值調整為主。對于高濃度含氟工業廢水,一般采用鈣鹽沉淀法,即向廢水中投加石灰,使氟離子與鈣離子生成CaF2沉淀而除去。但該工藝存在處理后出水很難達標、泥渣沉降緩慢且脫水困難等缺點。為了解決鈣鹽沉淀法除氟的缺陷,確保出水水質達標,本工程項目采用化學沉淀、絮凝沉淀、過濾三種方法耦合除氟(見圖1) 。

2. 2 蝕刻廢液處理

為避免產生沖擊負荷,蝕刻廢液先用間歇性混凝沉淀進行預處理,向蝕刻廢液混凝沉淀池內加入石灰,調節廢液pH 值,同時生成CaF2沉淀,去除大部分氟。經加藥混凝沉淀后,沉淀池內上清液排入蝕刻廢液預處理的后收集池,再泵至調節池進行后續處理,沉淀污泥直接泵入壓濾機脫水。

2. 3 清洗廢液處理

為避免高濃度廢液對廢水處理系統產生沖擊負荷,清洗廢液先分別收集于清洗廢液調節池,再定量泵入綜合廢水調節池進行后續處理。

2. 4 綜合廢水處理

蝕刻廢水、蝕刻清洗廢水、拋光后清洗廢水與預處理后的蝕刻廢液、清洗廢液一起混合成綜合廢水,由提升泵泵入一級pH 調整池中,加入石灰溶液調整廢水pH 值; 然后流入一級快混池進行混凝反應,廢水中先投加CaCl2,攪溶后再加入AlCl3,混合均勻后用氫氧化鈉調pH 值至7~8,CaCl2、AlCl3和氟的投加物質的量之比為(0.8~1)∶(2~2.5)∶1; 再進入一級慢混池加入PAM 進一步改善絮凝體結構,最后流入一級沉淀池進行固液分離。由于一級混凝沉淀很難保證出水氟化物達標,在一級處理后再采用二次混凝沉淀處理,沉降后的上清液經砂濾去除不易沉淀的膠體懸浮物后即可達標排放。

2. 5 污泥處理

沉淀池污泥輸送至污泥濃縮池進行污泥濃縮,濃縮后的污泥送至污泥壓濾機進行污泥脫水,濾液回流至綜合廢水調節池中,污泥外委處理。

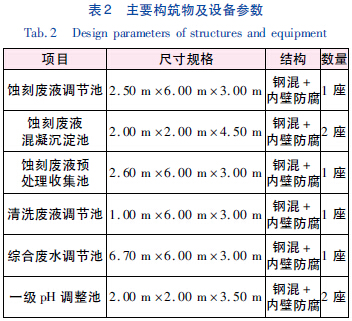

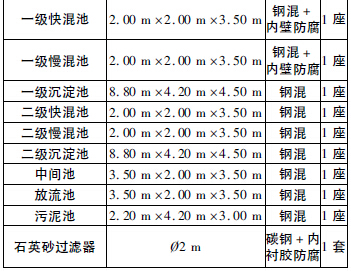

3 主要構筑物及設備參數

主要構筑物及設備參數見表2。

4 運行結果與分析

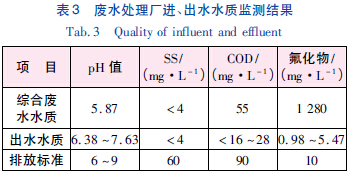

運行期間各項水質監測數據見表3。

整套廢水處理系統于2009 年11月通過環保部驗收,各項水質指標均優于廣東省地方標準《水污染物排放限值》(DB 44 /26—2001) 一級標準,目前該廢水處理系統運行穩定。

用石灰單獨處理的含氟廢水氟殘留量一般不會低于20~30 mg /L,用石灰與氯化鈣的混合物處理的含氟廢水,當pH 值為7~8 時,經中和澄清和過濾后,廢水中的總氟含量可降到10 mg /L 左右。而由表3 可知,本工程采用的化學沉淀/絮凝沉淀/過濾耦合工藝除氟的氟殘留量均低于上述兩種方法,這主要是因為氯化鈣與三氯化鋁合用時形成了由鈣、鋁、氟組成的更難溶絡合物沉淀。具體參見http://www.jianfeilema.cn更多相關技術文檔。

廢水處理運行費用為6.826 元/m3,其中包含:電費0.61 元/m3、藥劑費4.905 元/m3、人工費1.25元/m3、水費0.016 元/m3。

5 結論

采用化學沉淀/絮凝沉淀/過濾耦合工藝能有效處理液晶顯示器減薄加工廢水,處理后廢水的氟殘留量低于單獨的化學沉淀法,各項出水水質指標均優于廣東省地方標準《水污染物排放限值》(DB 44 /26—2001) 一級標準。