煤氣化是清潔、高效的煤炭利用方式,但煤氣化工藝過程卻會產生大量的高污染煤氣化廢水,其廢水中含有多種污染物質,如酚、氰、氨氮和數種脂肪族以及芳香族化合物等,其中很多物質難以生物降解或帶有生物毒性,長期超標排放對環境危害極大,因此需要對其進行有效處理以減少對環境的污染。

目前常用的煤氣化廢水處理工藝一般由預處理(如混凝、隔油、氣浮、調節等)、生物處理、深度處理(如混凝、吸附、過濾、過膜等)等組成。其中生物處理部分主要采用A/O 和A2/O 工藝,但A/O 和A2/O工藝要求入水COD 較低,當用來處理高濃度的煤氣化廢水時需要進行稀釋,而且這類工藝對一些難降解物質的處理需要較長的水力停留時間,且處理后的出水仍難達到《污水綜合排放標準》(GB 8978—1996)二級排放標準。本研究將自行開發的OAO生物膜技術和常溫常壓催化氧化技術結合現有的混凝氣浮預處理,組成了新型組合工藝,用其處理高濃度煤氣化廢水,考察了該工藝對高濃度煤氣化廢水的處理效果。

組合工藝中的OAO 生物膜技術由好氧1(O1)、缺氧(A)、好氧2(O2)3 個反應器組成,每個反應器中均填裝自行設計的組合生物填料,生物填料是由改性的塊狀聚氨酯和聚丙烯外部支撐材料組合而成,好氧反應器底部安裝了微孔曝氣管。O1 反應器中的廢水在好氧微生物的作用下,其中的易降解有機物被降解為二氧化碳和水,大部分的COD 及有毒物質,如硫化物、硫氰酸根等被去除,將有利于減輕O2 反應器的COD 負荷,減少對A 反應器中的反硝化菌及O2 反應器中硝化菌的沖擊,保障O2 反應器中硝化反應的順利進行。A 反應器則可利用O2 反應器回流混合液中的NO2--N 和NO3--N 進行反硝化,將硝態氮轉化為氮氣而實現徹底脫氮,同時通過酸化水解進一步降解難降解的有機物作為反硝化反應的碳源。O2 反應器中主要是硝化反應,在這一過程中將NH3-N 轉化為硝態氮并去除一部分COD。

常溫常壓催化氧化技術是在反應器內填裝自主研發的固體催化劑,直接用空氣作為氧化劑,在常溫常壓下,直接將廢水中的難生物降解有機物氧化成CO2、H2O 等無害成分,達到廢水的深度處理效果,其中的固體催化劑是由載體(活性炭、分子篩、氧化鋁等)負載催化劑Fe、Cu、Mn、Ni、Co、Zn 等金屬制成。

1 材料與方法

1.1 試驗工藝流程及裝置

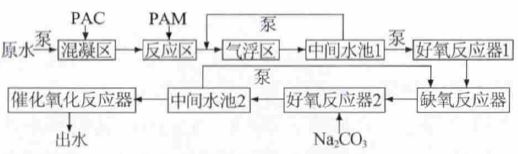

設計廢水處理量為100 L/d 的試驗裝置,試驗工藝流程見圖 1。

工藝中所有反應器均由PVC 管材定制加工。其中,增壓溶氣混凝氣浮系統在專業的氣浮設備生產廠家定制加工,水處理量為100 L/h;OAO 生物膜系統中O1、A、O2 三個反應器串聯,其體積分別為80、80、100 L,每個反應器內填裝60%體積的組合生物填料,廢水通過溢流方式從上一個反應器進入下一個反應器,O1、O2 反應器下均設微孔曝氣管,由電磁空氣泵進行曝氣; 常溫常壓催化氧化反應器體積為15 L,內部填裝5 kg 自制的固體催化劑,下設空氣曝氣盤,由電磁空氣泵進行曝氣。混凝氣浮系統為間歇運行,出水在中間水池1中備用。用蠕動泵自動加入100~150 mg/L 聚合氯化鋁(PAC)和2~5 mg/L 聚丙烯酰胺(PAM)水溶液進行混凝反應。

OAO 反應器每天進水量為100 L/d,系統連續進水,總水力停留時間為42 h。O1、O2 反應器中的溶解氧控制在2~4 mg/L,A 反應器的溶解氧控制在0.5 mg/L 以下,中間水池2 到A 反應器的回流比為(1~3)∶1。通過自動加入碳酸鈉溶液調節O2 反應器的pH 在7.5~8.0。各反應器內安裝電加熱棒使溫度控制在25~30 ℃。

常溫常壓催化氧化反應器每天進水量為100 L/d,反應器連續進水,水力停留時間為3 h,氣水比控制在(20~40)∶1。

1.2 試驗原水水質

試驗所用的煤氣化廢水取自某公司的煤氣化生產所產生的綜合廢水,具體原水水質見表 1。

表 1 原水水質

|

項目 |

COD |

NH 3 -N |

油 |

硫化物 |

揮發酚 |

SS |

pH | |

|

數值 |

4 850~5 100 |

600~690 |

150~210 |

240~300 |

1 100~1 500 |

260~300 |

8.3~8.9 | |

|

注:除 pH 外,各項目單位均為 mg/L 。 | ||||||||

1.3 分析項目和方法

COD: 重鉻酸鉀法;NH3-N: 納氏試劑光度法;油:紅外分光光度法;揮發酚:4-氨基安替比林直接光度法;SS: 重量法;NO3--N: 紫外分光光度法;NO2--N:N -(1 - 萘基) - 乙二胺光度法〔5〕;pH:pHG5052 型酸度計。

1.4 OAO 反應器中生物膜的培養馴化

首先在O1、A、O2 各反應器中以某焦化廠廢水處理車間的活性污泥為菌種進行接種,然后進混凝氣浮系統處理后廢水進行曝氣掛膜24 h,之后排出反應器內底部的剩余污泥,開始連續進入經混凝氣浮處理后的廢水和生活污水(取自該公司的食堂排污水,BOD 約為300~500 mg/L)的混合液,廢水和生活污水的初始混合比例為1∶1,然后逐步增大廢水的比例,直至完全是廢水,反應器的進水量也是從30L/d 逐步增加到100 L/d 。當進水量達到100 L/d 時,需要進行硝化液的回流,從而完成缺氧反應器中反硝化菌的培養。每天監測各反應器的廢水處理數據(包括COD、NH3-N、pH 等) 及載體上生物掛膜的狀況。另外,由于煤氣化廢水中含磷較少,需要加入一定的磷酸鹽做為磷源的補充,保證微生物的正常代謝。

按照上述的培養馴化方法對反應器內的生物載體進行掛膜,連續進水8 d 后,每天的進水量達到100 L,可以在生物載體上面觀察到一層薄膜,O1 的COD 去除率達到80%以上,O2 的NH3-N 去除率達到80%以上,表明生物在載體上掛膜已基本完成,開啟硝化液回流泵進一步培養馴化缺氧反應器中的反硝化菌。

2 結果與討論

2.1 混凝氣浮系統的運行效果

原水經過混凝氣浮系統后,油和SS 去除率均為80%以上,達到了設計的試驗效果,優化了廢水的可生化性,為下一步的生物處理創造了條件。

2.2 OAO 生物膜系統對混凝氣浮出水的處理效果在OAO

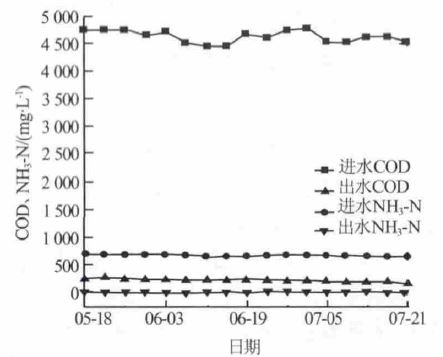

反應器生物膜培養完成后,系統開始連續進水,在兩個月的連續運行中,每天對各反應器的出水進行水質分析監測,OAO 生物膜系統進出水COD 和NH3-N 隨時間的變化如圖 2 所示。圖 2 OAO 生物膜系統進出水COD、NH3-N 的變化由圖 2 可以看出,OAO 生物膜系統對高濃度煤氣化廢水COD 和NH3-N 的去除率很高,且運行效果穩定。

對OAO 生物膜系統各反應器的監測見表 2。

表 2 OAO 生物膜系統各反應器的監測結果| 項目 | 進水 | 出水 | ||

| O1 | A | O 2 | ||

| COD/(mg·L -1 ) | 4 700 | 500 | 300 | 220 |

| NH 3 -N/(mg·L -1 ) | 650 | 450 | 150 | 10 |

| 油/(mg·L -1 ) | 30 | - | - | 3.5 |

| 硫化物/(mg·L -1 ) | 240 | - | - | 0.4 |

| 揮發酚/(mg·L -1 ) | 1 300 | - | - | 0.3 |

| 填料COD 有機負荷/(kg·m -3 ·d -1 ) | - | 7 | 0.16 | 0.53 |

| 填料氨氮負荷/(kg·m -3 ·d -1 ) | - | 0.33 | 0 | 0.93 |

| 注:表中進水和出水數據為平均值,O 2 到A 的回流比為3∶1,去除1 g NH 3 -N 約需要加入1.2 g Na 2 CO 3 。 |

由表 2 可以看出,在O1 反應器內主要降解了大部分的COD 和小部分的NH3-N,反應器內填料的COD 有機負荷高達7 kg/(m3·d),說明該生物載體的生物負載量較高,對煤氣化廢水處理效果較好。在A 反應器內降解了小部分的COD,但對NH3-N沒有去除效果,通過對O2 出水的硝態氮的測定,在出水中還含有180 mg/L 左右的NO3--N 和10 mg/L左右的NO2--N,說明A 反應器內已經生長有反硝化細菌,在其作用下去除了部分的硝態氮,但還有剩余的硝態氮沒有被反硝化而脫除,造成的原因可能是反硝化的有機碳源不足。在O2 反應器內主要完成了硝化作用,使得氨氮基本被去除,另外也降解了一部分COD,這部分COD 的降解可能是由于缺氧過程中對煤氣化廢水難降解物質起到了酸化水解的作用,使得一部分物質又可以被生物降解,也可能是由于O2 反應器內培養馴化出了一些特殊的降解菌完成了難降解物質的代謝,還可能是O1 出水中還有生物易降解的物質,這些需要進一步試驗來證實。雖然有些試驗結果還需要進一步的試驗研究,但是通過上面的試驗數據已經表明OAO 生物膜系統對煤氣化廢水具有著較好的處理效果,而且反應器啟動快且運行穩定。

2.3 常溫常壓催化氧化對煤氣化廢水的深度處理效果

以OAO 生物處理系統的出水做為深度處理的進水,其COD 在180~250 mg/L ,經催化氧化反應器處理后,出水COD 在45~90 mg/L,其他指標也達到國家一級排放標準。試驗表明催化氧化做為煤氣化廢水的一種深度處理技術,出水水質穩定。在反應器連續運行2 個月以后,出水COD≥100 mg/L,此時說明固體催化劑的性能下降,需要進行再生。將固體催化劑進行300~400 ℃的高溫焙燒再生,之后重新裝填到反應器內運行,廢水處理效果恢復,出水COD<100 mg/L。

3 結論

采用混凝氣浮+OAO 生物膜+常溫常壓催化氧化組合工藝處理高濃度煤氣化廢水,試驗表明該組合工藝對高濃度煤氣化廢水有著較好的處理效果,出水可達到國家一級排放標準,而且在兩個月的連續運行期間,處理效果穩定,可做進一步的中試放大研究以及產業化應用。

(1)增壓溶氣混凝氣浮是一個較成熟的廢水預處理技術,它對煤氣化廢水的預處理效果較好,可以很好地去除一些油類和懸浮物,為后續的生物處理提供一個良好的水質環境。具體參見http://www.jianfeilema.cn更多相關技術文檔。

(2)OAO 生物膜系統在試驗中具有較高的COD和NH3-N 的去除率,分別達到了95%和98%,對煤氣化廢水的凈化起到了關鍵性的作用,而且在運行期間處理效果穩定。在反應器中應用自行設計的組合生物填料是廢水處理效果穩定的根本,它表現出了生物掛膜速度快、生物負載量大、生物固定效果好、產生的剩余污泥很少等優點。下一步將進行更深入的研究,比如優化各反應器的水力停留時間,研究短程硝化的試驗條件,減少能耗和提高硝化、反硝化效率,培養篩選高效降解菌,優化反應器的結構等,以進一步完善OAO 生物處理系統,提高對煤氣化廢水的處理效率,降低運行成本。

(3)常溫常壓催化氧化技術是一項較新的廢水深度處理技術,應用于對煤氣化廢水的深度處理表現出了較好的處理效果,使出水水質更加穩定,達到了國家一級排放標準。隨著對其催化劑制備工藝、再生工藝和反應器設計等方面的不斷研究,會使它成為一項成熟的廢水深度處理技術。