干法氟化鋁生產(chǎn)過程中要產(chǎn)生一定量的含氟廢水,含氟廢水主要由大氣冷凝液、緊急凈化液、中央吸收液、HF 凈化液及地抗污水等組成。相對于濕法氟化鋁生產(chǎn)線,干法含氟廢水具有產(chǎn)生的數(shù)量少、濃度高、酸性強等特點。以湖南有色衡東氟化學有限公司年產(chǎn)1.8 萬t 的干法氟化鋁生產(chǎn)線為例,其廢水pH 為1.5 左右,流量約為10 t/h,氟質量濃度高達3.1~3.5 g/L。對于高濃度含氟酸性廢水,最經(jīng)濟的處理方法是石灰水中和沉淀法,該法可達到同時中和酸和脫氟的目的。在以往的文獻報道中,電石渣主要用于酸性廢水、廢氣的處理,如冶金工業(yè)的酸性廢水,硫酸廠和火電廠的含硫廢氣,磷肥工業(yè)和氯堿工業(yè)的含氟廢氣等的中和處理,卻未見用于干法氟化鋁生產(chǎn)過程含氟酸性廢水的處理。筆者根據(jù)干法氟化鋁生產(chǎn)過程中含氟廢水和電石渣的特點,通過實驗探討了電石渣處理高濃度含氟酸性廢水的化學反應過程和工藝流程。

1 電石渣處理含氟廢水的基本原理

1.1 電石渣與石灰乳的主要物化性質比較

電石渣由中鹽株化集團提供,固含量約為30%;生石灰由湘潭生力鈣品有限公司提供,并制成與電石渣固含量相當?shù)氖胰椤2捎肊DTA 滴定法和吸收光度法分別測定了干基電石渣和石灰乳的化學成分,見表 1。

| % | |||||||

| 成分 | CaO | MgO | Al 2 O 3 | Fe 2 O 3 | SiO 2 | 燒失量 | |

| 電石渣 | 63.9 | 1.27 | 0.50 | 0.96 | 7.90 | 24.30 | |

| 石灰乳 | 69.6 | 1.02 | 0.50 | 0.76 | 0.80 | 27.60 | |

由表 1 可以看出,電石渣中干基雜質質量分數(shù)為10%左右,明顯要高于石灰乳中雜質含量(干基雜質含量僅為2%~3%),其漿液的pH 高達12~13,屬強堿性。

1.2 電石渣或石灰乳處理含氟酸性廢水的化學原理

含氟酸性廢水中的主要氟化物為HF、H2SiF6、CaSiF6,電石渣或石灰乳中的主要成分Ca(OH)2與氟化物發(fā)生如下反應:

![]()

![]()

![]()

其中(1)是主反應,(2)、(3)是副反應。25 ℃時,CaF2的溶度積Ksp=2.7×10-11,Ca(OH)2的飽和溶解度為1.6 g/L,則可計算出相應的[Ca2+]=0.021 6 mol/L,[F-]=6.8 mg/L。

從理論上分析,利用電石渣處理含氟廢水,完全可以使清液中的氟質量濃度遠低于國家標準(10mg/L)。

2 實驗部分

2.1 試劑與儀器

試劑: 高濃度含氟酸性廢水由湖南有色衡東氟化學有限公司提供;陽離子聚丙烯酰胺(CPAM),鄭州華晶化工有限公司生產(chǎn),相對分子質量1 200 萬。

儀器:pHS-3C 型pH 計,上海雷磁儀器廠;酸式滴定裝置、真空抽濾裝置R300E,上海領德儀器有限公司;DHG-9420A 型電熱恒溫鼓風干燥箱,上海比朗儀器有限公司;BS224S 賽多利斯分析天平,上海精密儀器儀表有限公司;JJ-60W 電動攪拌器,上海喬躍電子有限公司;MP519 型氟離子濃度計,上海三信儀表廠。

2.2 實驗過程

由于電石渣原漿是一種黏度大、流動困難的高固含量的漿體,因此在實際操作中不方便往廢水中直接滴加,而若先用水稀釋,不僅耗費用水還增加了廢水量,故本實驗采用將廢水往電石渣中滴加的方式。具體操作過程:移取10 mL 電石渣漿(或石灰乳)加入1 000 mL 的中和反應裝置中,并安裝好電動攪拌器、酸度計、溫度計和滴定裝置。滴定過程始終要在一定攪拌速度下進行。用酸式滴定管移取高濃度含氟酸性廢水,滴加到電石渣漿(或石灰乳)中,直到溶液的pH 達到8~9,并能穩(wěn)定保持5 min 后,結束滴定,停止攪拌,將溶液靜置冷卻至常溫,然后再次開動攪拌裝置,加入適量的0.1%的CPAM 進行絮凝,然后停止攪拌靜置沉降一定時間,取上層清液分析化學成分,待清液倒出后,將沉淀進行真空抽濾,把濾餅移入玻璃皿中。經(jīng)電熱恒溫鼓風干燥箱恒溫(120 ℃)干燥3 h,得到濾渣備用。

3 結果與討論

3.1 電石渣中各種微晶或膠體雜質的混凝作用

用電石渣和石灰乳分別中和處理含氟廢水后再進行絮凝,采用離子選擇電極法,通過氟離子濃度計測定清水中的氟離子濃度。實驗結果分別見表 2、表 3。

| CPAM 加入量/% | F - /(mg·L -1 ) | pH | 沉降情況 |

| 0 | 18.1 | 8.6 | 沉降緩慢,上層溶液渾濁 |

| 0.01 | 13.7 | 8.7 | 沉降較慢,上層溶液較清亮 |

| 0.02 | 10.5 | 8.6 | 沉降較慢,上層溶液較清亮 |

| 0.03 | 8.8 | 8.7 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

| 0.04 | 7.5 | 8.8 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

| 0.05 | 7.2 | 8.4 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

| CPAM 加入量/% | F - /(mg·L -1 ) | pH | 沉降情況 |

| 0 | 18.1 | 8.5 | 沉降緩慢,上層溶液渾濁 |

| 0.01 | 12.3 | 8.6 | 沉降較慢,上層溶液較清亮 |

| 0.02 | 8.7 | 8.5 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

| 0.03 | 7.0 | 8.7 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

| 0.04 | 6.8 | 8.8 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

| 0.05 | 6.8 | 8.6 | 沉降快,沉淀堆積緊密,上層溶液清亮 |

對比表 2、表 3 可以看出,電石渣處理高濃度含氟酸性廢水的效果要好于石灰乳,這是因為電石渣中含有較多的Al2O3、Fe2O3、CaCO3、SiO2等固體微晶雜質,這些雜質以及它們在酸解中和過程和弱堿性環(huán)境中產(chǎn)生的Al(OH)3和Fe(OH)3膠體雜質等產(chǎn)物,都具有很大的比表面積和很強的吸附力,從而吸附了廢水中更多的F-,因此電石渣處理效果更佳,并達到了以廢治廢、變廢為寶、顯著降低廢水處理成本的目的。

3.2 濾渣的成分與回收利用

濾渣中除了主要成分CaF2之外,還含有少量的(CaF2)m·SiO2、(CaF2)m·Al2O3、(CaF2)m·2Al (OH)3、(CaF2)m·2Fe(OH)3、(CaF2)m·CaCO3等。采用EDTA滴定法和吸收光度法測定了干基濾渣成分,結果見表 4。

| 成分 | CaF 2 | Al 2 O 3 | Fe 2 O 3 | SiO 2 | CaO | MgO | 燒失量 |

| 質量分數(shù)/% | 91.1 | 0.30 | 0.66 | 5.90 | 0.30 | 0.45 | 1.20 |

由表 4 可見,濾渣的主要成分為CaF2,經(jīng)干燥后完全可以循環(huán)回收用于干法氟化鋁的生產(chǎn),從而降低單位產(chǎn)品的原料消耗。

4 含氟酸性廢水處理工藝流程與經(jīng)濟效益估算

4.1 電石渣處理含氟酸性廢水新工藝

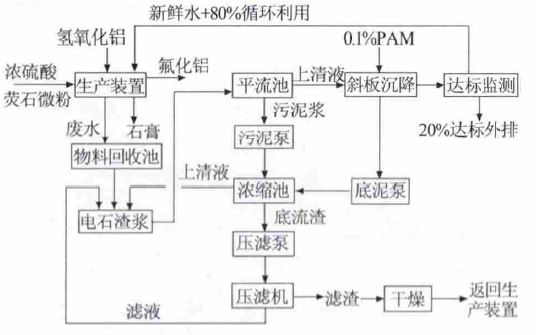

采用圖 1 所示工藝流程,用電石渣處理干法氟化鋁生產(chǎn)過程含氟廢水。

該工藝過程中,廢水的強酸性得到了中和,氟被沉淀回收,80%的中水可以循環(huán)使用,僅有20%的中水需要達標外排,這是為了控制循環(huán)水中鋁、鐵、硅等雜質含量。濾渣經(jīng)干燥后回收利用。該生產(chǎn)線中含氟酸性廢水量約為10 t/h,則其外排的達標廢水僅為不到2 t/h。濾渣全部返回生產(chǎn)裝置。

4.2 新工藝的經(jīng)濟效益估算

(1)以含氟廢水中氟質量濃度為3.5 g/L 計,假設濾渣以CaF2來計算,則該工藝過程產(chǎn)生的濾渣數(shù)量為72 kg/h,即每年回收濾渣570 t。以CaF2質量分數(shù)為97%、平均粒度45 μm 的螢石干粉價格按1 280 元/t 計,則該生產(chǎn)線每年回收的原料價值達72.96 萬元。該裝置消耗的螢石微粉流量為3 000kg/h,則通過廢水處理回收的濾渣約占原料螢石微粉的2.4%,相當于原料利用率提高了2.4%。

(2)該生產(chǎn)線年產(chǎn)廢水約為79 200 t,則年消納電石渣將達1 799.4 t,節(jié)省生石灰1 361.7 t,以生石灰300 元/t 計算,節(jié)約生石灰成本為40.85 萬元。

(3)該生產(chǎn)線每年可回收中水57 600 t,工業(yè)用水價格以2.6 元/t 計,節(jié)約水費15 萬元。

(4)該生產(chǎn)線含氟酸性廢水量約為10 t/h,采用電石渣比采用石灰乳所需CPAM 可減少0.01%,則該生產(chǎn)線一年可節(jié)省的CPAM 約為7.92 t,CPAM 的單價以2.5 萬元/t 計,則該生產(chǎn)線一年可節(jié)約CPAM的費用約為19.8 萬元。

以上4 項合計達148.6 萬元。可見,采用電石渣處理含氟酸性廢水具有明顯的經(jīng)濟效益和環(huán)境效益。

5 結論

干法氟化鋁生產(chǎn)過程中的含氟廢水,具有數(shù)量不多,但濃度高,酸性強等特點。當控制含氟廢水pH為8~9,PAM 質量分數(shù)為0.1%,加入量為0.02%時,就可以確保清液中氟質量濃度達到少于10 mg/L 的國家排放標準。采用電石渣處理高濃度含氟酸性廢水,80%的中水可循環(huán)回收,其余20%的中水可達標排放;濾渣經(jīng)干燥后可循環(huán)回收,使原料利用率提高約2.4%,新工藝直接經(jīng)濟效益達148.6 萬元/a,達到以廢治廢、清潔生產(chǎn)和循環(huán)經(jīng)濟的目的。