公布日:2024.03.12

申請日:2023.12.07

分類號:B01F33/80(2022.01)I;B01F33/83(2022.01)I;B01F35/221(2022.01)I;B01F23/80(2022.01)I;B01J2/20(2006.01)I;C02F3/28(2023.01)I

摘要

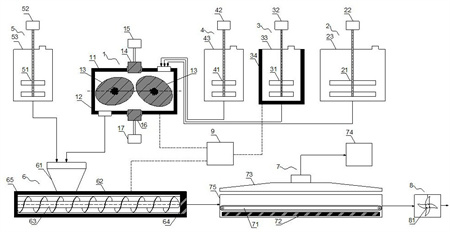

本發明提供了一種污水脫氮載體制備系統及制備污水脫氮載體的方法,涉及污水處理技術領域。制備系統包括揉壓裝置、載體擠出裝置、主材混合裝置、有機化合物混合裝置、協同電子供體混合裝置、成孔劑混合裝置、載體冷卻裝置及載體切割裝置;揉壓裝置包括揉壓箱,揉壓箱內轉動設有兩個揉壓轉子,揉壓箱頂、底部分別滑動設有上、下部擠壓活塞;載體擠出裝置包括擠出箱,擠出箱內設有載體擠出器,載體擠出器末端的擠出箱上設有塑形組件。制備污水脫氮載體的方法包括:主材混合;主材揉壓;有機化合物溶劑加入并揉壓;協同電子供體材料加入并揉壓;揉壓混合物進入載體擠出裝置并擠出長條狀材料依次經過冷卻、切割。本發明簡化制備系統,降低了制備成本。

權利要求書

1.一種污水脫氮載體制備系統,其特征在于,包括:揉壓裝置及載體擠出裝置;主材混合裝置、有機化合物混合裝置及協同電子供體混合裝置,分別混合主材、有機化合物及協同電子供體并依次輸入揉壓裝置揉壓形成揉壓混合物;成孔劑混合裝置,混合成孔劑并與揉壓混合物共同輸入載體擠出裝置;載體冷卻裝置及載體切割裝置,載體擠出裝置輸出的長條狀材料順次通過載體冷卻裝置及載體切割裝置實現冷卻及切割成型;其中,所述揉壓裝置包括揉壓箱,所述揉壓箱內轉動設有兩個揉壓轉子,所述揉壓箱頂部及底部分別滑動設有上部擠壓活塞及下部擠壓活塞;所述載體擠出裝置包括擠出箱,所述擠出箱內設有載體擠出器,所述載體擠出器末端的擠出箱上設有塑形組件;所述有機化合物混合裝置、揉壓裝置及載體擠出裝置內均設有加熱器。

2.根據權利要求1所述的污水脫氮載體制備系統,其特征在于,所述主材混合裝置、有機化合物混合裝置、協同電子供體混合裝置及成孔劑混合裝置均包括一個內部轉動設有混合攪拌槳的混合箱,該混合箱上還設有入料口及驅動混合攪拌槳的攪拌控制器。

3.根據權利要求1所述的污水脫氮載體制備系統,其特征在于,所述載體冷卻裝置包括載體冷卻箱,所述載體冷卻箱內設有承接載體擠出裝置輸出的長條狀材料并將其送至載體切割裝置的載體冷卻輸送帶,所述載體冷卻輸送帶上方設有除塵罩,真空集塵單元與所述除塵罩連通,載體冷卻輸送帶下方的載體冷卻箱內設有載體冷卻器。

4.根據權利要求1所述的污水脫氮載體制備系統,其特征在于,該系統還包括溫控裝置,所述溫控裝置控制所述有機化合物混合裝置、揉壓裝置及載體擠出裝置中的加熱器;所述擠出箱上設有進料斗,所述載體擠出器為轉動設置的擠料螺桿,所述塑形組件的擠出口的截面積為0.1~15cm2。

5.一種制備污水脫氮載體的方法,采用如權利要求1~4任意一項所述的污水脫氮載體制備系統,其特征在于,包括如下步驟:S1.將硫磺與緩釋有機碳源顆粒在主材混合裝置中混合均勻,而后加入揉壓裝置中,通過揉壓箱、兩個相對回轉的揉壓轉子以及滑動的上部擠壓活塞、下部擠壓活塞對主材混合物揉壓,主材混合物不斷變化反復進行強烈剪切、拉伸及擠壓作用;S2.將有機化合物加入有機化合物混合裝置中混合成液態后連續加入揉壓裝置,與此前已經加入并揉壓過的硫磺、緩釋有機碳源混合物混合,在有機化合物加入過程中持續進行快速高強度揉壓;S3.將各種協同電子供體材料在協同電子供體混合裝置中進行攪拌混合后加入揉壓裝置,繼續參與揉壓混合后形成揉壓混合物;S4.揉壓混合物與成孔劑混合裝置中混合形成的成孔劑共同加入載體擠出裝置,通過不斷轉動的具有螺旋結構的載體擠出器將揉壓混合物與成孔劑混合,并向載體擠出裝置的塑形組件輸送,揉壓混合物最終被擠壓至塑形組件,通過塑形組件后混合物成為具有特定截面形狀的長條狀材料;S5.長條狀材料進入載體冷卻裝置進行冷卻,冷卻方式可以采用水冷卻或風冷卻;S6.冷卻后的長條狀材料被輸送至載體切割裝置進行切割,切割成型后得到污水脫氮載體;其中,所述步驟S1中對主材進行揉壓時,揉壓裝置進行加熱,緩釋有機碳源顆粒在設定溫度下逐漸熔融流化,并在揉壓作用下進一步分散為細小的組分與硫磺粉充分結合;所述步驟S2中對有機化合物進行混合時,有機化合物混合裝置進行加熱;所述步驟S4中揉壓混合物在載體擠出裝置內輸送過程中進行加熱。

6.根據權利要求5所述的制備污水脫氮載體的方法,其特征在于,所述步驟S1中揉壓裝置加熱溫度為60~110℃,加熱時間為5~30min,揉壓轉子轉速10~50r/min,強度為50kgf/cm2,揉壓時間5~30min。

7.根據權利要求5所述的制備污水脫氮載體的方法,其特征在于,所述步驟S2中揉壓裝置的揉壓轉子的轉速為20~80r/min,強度30~200kgf/cm2,揉壓時間10~60min,并在揉壓的同時使揉壓箱沿水平線翻轉實現混合物的翻轉,揉壓箱重復進行轉動角度為180°的正、反向翻轉,翻轉頻率為1~5次/min。

8.根據權利要求5所述的制備污水脫氮載體的方法,其特征在于,所述步驟S3中揉壓裝置的揉壓轉子的轉速為20~80r/min,強度為30~200kgf/cm2,揉壓時間5~30min。

9.根據權利要求5所述的制備污水脫氮載體的方法,其特征在于,所述步驟S4中載體擠出裝置內部溫度控制在60~110℃,載體擠出裝置的擠出速度為1~30cm/s,長條狀材料的截面根據所選擇的塑形組件可以為圓形、橢圓形或多邊形。

10.根據權利要求5所述的制備污水脫氮載體的方法,其特征在于,所述步驟S6中載體切割裝置沿長條狀材料的截面方向切割,并且切割厚度為3~100mm。

發明內容

本發明的目的是開發一種簡化制備系統,降低制備成本的污水脫氮載體制備系統及制備污水脫氮載體的方法。

本發明通過如下的技術方案實現:一種污水脫氮載體制備系統,包括:揉壓裝置及載體擠出裝置;主材混合裝置、有機化合物混合裝置及協同電子供體混合裝置,分別混合主材、有機化合物及協同電子供體并依次輸入揉壓裝置揉壓形成揉壓混合物;成孔劑混合裝置,混合成孔劑并與揉壓混合物共同輸入載體擠出裝置;載體冷卻裝置及載體切割裝置,載體擠出裝置輸出的長條狀材料順次通過載體冷卻裝置及載體切割裝置實現冷卻及切割成型;其中,所述揉壓裝置包括揉壓箱,所述揉壓箱內轉動設有兩個揉壓轉子,所述揉壓箱頂部及底部分別滑動設有上部擠壓活塞及下部擠壓活塞;所述載體擠出裝置包括擠出箱,所述擠出箱內設有載體擠出器,所述載體擠出器末端的擠出箱上設有塑形組件;所述有機化合物混合裝置、揉壓裝置及載體擠出裝置內均設有加熱器。

可選的,所述主材混合裝置、有機化合物混合裝置、協同電子供體混合裝置及成孔劑混合裝置均包括一個內部轉動設有混合攪拌槳的混合箱,該混合箱上還設有入料口及驅動混合攪拌槳的攪拌控制器。

可選的,所述載體冷卻裝置包括載體冷卻箱,所述載體冷卻箱內設有承接載體擠出裝置輸出的長條狀材料并將其送至載體切割裝置的載體冷卻輸送帶,所述載體冷卻輸送帶上方設有除塵罩,真空集塵單元與所述除塵罩連通,載體冷卻輸送帶下方的載體冷卻箱內設有載體冷卻器。

可選的,該系統還包括溫控裝置,所述溫控裝置控制所述有機化合物混合裝置、揉壓裝置及載體擠出裝置中的加熱器;所述擠出箱上設有進料斗,所述載體擠出器為轉動設置的擠料螺桿,所述塑形組件的擠出口的截面積為0.1~15cm2。

一種制備污水脫氮載體的方法,采用污水脫氮載體制備系統,包括如下步驟:S1.將硫磺與緩釋有機碳源顆粒在主材混合裝置中混合均勻,而后加入揉壓裝置中,通過揉壓箱、兩個相對回轉的揉壓轉子以及滑動的上部擠壓活塞、下部擠壓活塞對主材混合物揉壓,主材混合物不斷變化反復進行強烈剪切、拉伸及擠壓作用;S2.將有機化合物加入有機化合物混合裝置中混合成液態后連續加入揉壓裝置,與此前已經加入并揉壓過的硫磺、緩釋有機碳源混合物混合,在有機化合物加入過程中持續進行快速高強度揉壓;S3.將各種協同電子供體材料在協同電子供體混合裝置中進行攪拌混合后加入揉壓裝置,繼續參與揉壓混合后形成揉壓混合物;S4.揉壓混合物與成孔劑混合裝置中混合形成的成孔劑共同加入載體擠出裝置,通過不斷轉動的具有螺旋結構的載體擠出器將揉壓混合物與成孔劑混合,并向載體擠出裝置的塑形組件輸送,揉壓混合物最終被擠壓至塑形組件,通過塑形組件后混合物成為具有特定截面形狀的長條狀材料;S5.長條狀材料進入載體冷卻裝置進行冷卻,冷卻方式可以采用水冷卻或風冷卻;S6.冷卻后的長條狀材料被輸送至載體切割裝置進行切割,切割成型后得到污水脫氮載體;其中,所述步驟S1中對主材進行揉壓時,揉壓裝置進行加熱,緩釋有機碳源顆粒在設定溫度下逐漸熔融流化,并在揉壓作用下進一步分散為細小的組分與硫磺粉充分結合;所述步驟S2中對有機化合物進行混合時,有機化合物混合裝置進行加熱;所述步驟S4中揉壓混合物在載體擠出裝置內輸送過程中進行加熱。

可選的,所述步驟S1中揉壓裝置加熱溫度為60~110℃,加熱時間為5~30min,揉壓轉子轉速10~50r/min,強度為50kgf/cm2,揉壓時間5~30min。

可選的,所述步驟S2中揉壓裝置的揉壓轉子的轉速為20~80r/min,強度30~200kgf/cm2,揉壓時間10~60min,并在揉壓的同時使揉壓箱沿水平線翻轉實現混合物的翻轉,揉壓箱重復進行轉動角度為180°的正、反向翻轉,翻轉頻率為1~5次/min。

可選的,所述步驟S3中揉壓裝置的揉壓轉子的轉速為20~80r/min,強度為30~200kgf/cm2,揉壓時間5~30min。

可選的,所述步驟S4中載體擠出裝置內部溫度控制在60~110℃,載體擠出裝置的擠出速度為1~30cm/s,長條狀材料的截面根據所選擇的塑形組件可以為圓形、橢圓形或多邊形。

可選的,所述步驟S6中載體切割裝置沿長條狀材料的截面方向切割,并且切割厚度為3~100mm。

本發明的有益效果是:無需將硫磺加熱至熔點且無需水下成型,在相對較低的溫度下(60~110℃),通過設置揉壓與擠出裝置即可同步實現載體的混合與成型,降低制備成本、簡化制備系統;制備的載體由于是固體粉末狀粘合成型,通過微觀上的觀察,較水下成型法形成的載體更為松散,具有更高的比表面積,更利于微生物附著生長;在載體合成過程中加入緩釋碳源材料,是主材硫磺的骨架材料,在揉壓過程中配合加入的輔助有機化合物,可以使得分散的硫磺粉末緊密地粘合,形成膠狀材料,緩釋碳源材料在發揮成型作用的同時,又可提供有機碳源,形成自養-異養協同效應,可有效提升系統的脫氮負荷;制備系統中原材料可持續加入,持續產出,生產效率高,成品率高,并且由模具擠出、由切割裝置切割成型,載體極其均一,由于材料混合過程采用揉壓方法,材料混合均勻,相對緊密,不易脫落,具有良好的機械強度,并且粉塵量少,生產過程更加環保。

(發明人:孫磊;薛松;田彩星;張鶴清;于金旗;楊童;張文強;張勤)