公布日:2023.10.24

申請日:2023.08.07

分類號:C02F1/72(2023.01)I;C02F1/74(2023.01)I;C02F101/30(2006.01)N

摘要

本發明公開了一種外循環濕式催化氧化廢水處理工藝,本發明涉及環保相關領域,包括堿計量罐、酸計量罐、廢水調節釜、增壓泵、循環泵、換熱器、氧化反應器、蒸汽發生器、氧化分離罐、空冷器、氣液分離罐、氧化液冷卻器和空壓或氧壓機組,氧化反應器、換熱器、循環泵等核心設備組成外循環式氧化反應器,所述外循環式氧化反應器是一個獨立的循環系統,通過結合外循環式氧化反應器的新型濕式催化氧化工藝的進水COD范圍為50000~400000mg/L,彌補了高濃度有機廢水處理的空白,新型外循環式濕式催化氧化工藝采用廢水直接進氧化反應器的方式,避免了廢水經過換熱器換熱時,結炭或者結焦的情況,確保工藝裝置能夠穩定運行。

權利要求書

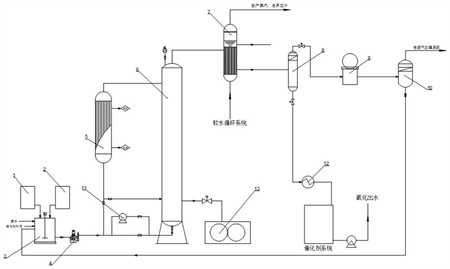

1.一種外循環濕式催化氧化廢水處理工藝,包括堿計量罐(1)、酸計量罐(2)、廢水調節釜(3)、增壓泵(4)、換熱器(5)、氧化反應器(6)、蒸汽發生器(7)、氧化分離罐(8)、空冷器(9)、氣液分離罐(10)、循環泵(11)、氧化液冷卻器(12)和空壓或氧壓機組(13),其特征在于:工藝包括以下步驟:步驟一:將廢水通入到廢水調節釜(3)中,通過堿計量罐(1)和酸計量罐(2)中的酸液或是堿液配合催化劑對廢水進行調節,進而混合均勻;步驟二:廢水調節釜(3)中的自來水/工藝水通過增壓泵(4)泵入氧化反應器(6)中,氧化反應器(6)中的自來水/工藝水經過循環泵(11)和換熱器(5)循環加熱,從而達到起始反應溫度,反應溫度≥150℃,然后使得適量的空氣/氧氣通過空壓或氧壓機組(13)進入氧化反應器(6)中;步驟三:反應后的廢水從氧化反應器(6)頂部出水,10~75%的出水循環回氧化反應器(6)底部和進水混合后再進氧化反應器(6);步驟四:經過步驟三反應后的廢水從氧化反應器(6)頂部出水,25~90%的出水經過蒸汽發生器(7)回收熱能和氧化分離罐(8)氣液分離后,水相經減壓閥減壓,常壓的氧化出水經氧化液冷卻器(12)降溫到80℃以下,氣相經過經減壓閥減壓、空冷器(9)冷卻降溫后,再經過氣液分離罐(10)實現廢氣和冷凝水的分離,分離出來的廢氣進入廢氣處理系統,分離出來的冷凝水作為出水直接進入下一個廢水處理系統,或者回原水罐;步驟五:將常壓、80℃以下的氧化出水通入催化劑回收系統回收催化劑,出水進入下一個廢水處理單元;工藝廢氣進入廢氣處理系統。

2.根據權利要求1所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:步驟二中廢水中的有機物/還原性無機物和空氣/氧氣在反應器中發生氧化反應,有機污染物被氧化成易生化的小分子物質或礦化成無害的無機物如CO2、H2O和無機鹽等,相比傳統濕式催化氧化工藝,廢水直接進氧化反應器的方式避免了廢水中有機物在換熱時結炭或者結焦的情況。

3.根據權利要求1所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:步驟三中氧化出水循環回氧化反應器底部的比例取決于廢水COD濃度,COD濃度越高,回流比例越大,而氧化反應器頂部出水回流和進水混合,預熱常溫進水,確保廢水進入氧化塔后快速達到反應溫度,提高反應效率;廢水COD在100000~400000mg/L時,回流的氧化反應器頂部出水起到稀釋進水有機物濃度的作用,從而避免有機物濃度過高,氧化放熱加劇,進而引發安全問題;回流的氧化反應器頂部出水再經過氧化反應器底部高濃度空氣/氧氣氧化,提高了工藝的氧化效果。

4.根據權利要求1所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:步驟四中當廢水COD≥50000mg/L時,氧化反應熱除了確保系統自熱平衡外,還有富余熱量副產蒸汽;廢水COD濃度越高,副產的蒸汽量越大;本工藝氧化出水回收熱能后,直接在氧化分離罐中閃蒸實現減溫減壓,減少了高壓設備的投資;氣相減壓后,用空冷器冷卻,減少了系統循環水的用量,節約了運行成本。

5.根據權利要求1所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:氧化反應器、換熱器、循環泵等核心設備組成外循環式氧化反應器,所述外循環式氧化反應器是一個獨立的循環系統,通過調節循環量適應不同COD濃度的廢水處理,進水COD低時,循環回的氧化反應器頂部出水可以預熱進水,確保溫度達到起始反應溫度;進水COD高時,循環回的氧化反應器頂部出水可以起到稀釋進水的作用,避免氧化反應局部過熱或者飛溫等安全問題。

6.根據權利要求5所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:氧化反應器內部空氣/氧氣的濃度從下到上是逐漸降低了,氧化反應器上段有機物濃度和空氣/氧氣濃度都低,氧化反應的傳質效果下降,進而影響反應效果;回流的氧化反應器頂部出水再經過氧化反應器底部高濃度空氣/氧氣氧化,可穩固甚至提高工藝的氧化效果。

7.根據權利要求5所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:所述外循環式氧化反應器中的換熱器和循環泵是確保工藝開車的必要配套,濕式催化氧化工藝開車是用自來水/工藝水經過換熱器和熱媒,比如導熱油、蒸汽、熔融鹽等,循環換熱升溫,直至設定的起始反應溫度。

8.根據權利要求5所述的一種外循環濕式催化氧化廢水處理工藝,其特征在于:工藝正常運行時,換熱器不再起加熱作用,可以根據氧化反應的放熱情況和系統溫升情況,反過來加熱熱媒,比如導熱油、蒸汽、熔融鹽等,回收熱能;加熱后的熱媒可以用作副產蒸汽或其它加熱工藝。

發明內容

本發明的目的在于提供一種外循環濕式催化氧化廢水處理工藝,以解決上述背景技術中提出的問題。

為實現上述目的,本發明提供如下技術方案:一種外循環濕式催化氧化廢水處理工藝,包括堿計量罐、酸計量罐、廢水調節釜、增壓泵、換熱器、氧化反應器、蒸汽發生器、氧化分離罐、空冷器、氣液分離罐、氧化液冷卻器和空壓或氧壓機組;

工藝包括以下步驟:

步驟一:將廢水通入到廢水調節釜中,通過堿計量罐和酸計量罐中的酸液或是堿液配合催化劑對廢水進行調節,進而混合均勻;

步驟二:廢水調節釜中的自來水/工藝水通過增壓泵泵入氧化反應器中,氧化反應器中的自來水/工藝水經過循環泵和換熱器循環加熱,從而達到起始反應溫度,反應溫度≥150℃,然后使得適量的空氣/氧氣通過空壓或氧壓機組進入氧化反應器中;

步驟三:反應后的廢水從氧化反應器頂部出水,10~75%的出水循環回氧化反應器底部和進水混合后再進氧化反應器;

步驟四:經過步驟三反應后的廢水從氧化反應器頂部出水,25~90%的出水經過蒸汽發生器回收熱能和氧化分離罐氣液分離后,水相經減壓閥減壓,常壓的氧化出水經氧化液冷卻器降溫到80℃以下,氣相經過經減壓閥減壓、空冷器冷卻降溫后,再經過氣液分離罐實現廢氣和冷凝水的分離,分離出來的廢氣進入廢氣處理系統,分離出來的冷凝水作為出水直接進入下一個廢水處理系統,或者回原水罐;

步驟五:將常壓、80℃以下的氧化出水通入催化劑回收系統回收催化劑,出水進入下一個廢水處理單元;工藝廢氣進入廢氣處理系統。

作為優選,步驟二中廢水中的有機物/還原性無機物和空氣/氧氣在反應器中發生氧化反應,有機污染物被氧化成易生化的小分子物質或礦化成無害的無機物如CO2、H2O和無機鹽等,相比傳統濕式催化氧化工藝,廢水直接進氧化反應器的方式避免了廢水中有機物在換熱時結炭或者結焦的情況。

作為優選,步驟三中氧化出水循環回氧化反應器底部的比例取決于廢水COD濃度,COD濃度越高,回流比例越大,而氧化反應器頂部出水回流和進水混合,預熱常溫進水,確保廢水進入氧化塔后快速達到反應溫度,提高反應效率;廢水COD在100000~400000mg/L時,回流的氧化反應器頂部出水同時起到稀釋進水有機物濃度的作用,從而避免有機物濃度過高,氧化放熱加劇,進而引發安全問題;回流的氧化反應器頂部出水再經過氧化反應器底部高濃度空氣/氧氣氧化,提高了工藝的氧化效果。

作為優選,步驟四中當廢水COD≥50000mg/L時,氧化反應熱除了確保系統自熱平衡外,還有富余熱量副產蒸汽;廢水COD濃度越高,副產的蒸汽量越大;本工藝氧化出水回收熱能后,直接在氧化分離罐中閃蒸實現減溫減壓,減少了高壓設備的投資;氣相減壓后,用空冷器冷卻,減少了系統循環水的用量,節約了運行成本。

作為優選,氧化反應器、換熱器、循環泵等核心設備組成外循環式氧化反應器,所述外循環式氧化反應器是一個獨立的循環系統,通過調節循環量適應不同COD濃度的廢水處理,進水COD低時,循環回的氧化反應器頂部出水可以預熱進水,確保溫度達到起始反應溫度;進水COD高時,循環回的氧化反應器頂部出水可以起到稀釋進水的作用,避免氧化反應局部過熱或者飛溫等安全問題。

作為優選,氧化反應器內部空氣/氧氣的濃度從下到上是逐漸降低了,氧化反應器上段有機物濃度和空氣/氧氣濃度都低,氧化反應的傳質效果下降,進而影響反應效果;回流的氧化反應器頂部出水再經過氧化反應器底部高濃度空氣/氧氣氧化,可穩固甚至提高工藝的氧化效果。

作為優選,所述外循環式氧化反應器中的換熱器和循環泵是確保工藝開車的必要配套,濕式催化氧化工藝開車是用自來水/工藝水經過換熱器和熱媒(比如導熱油、蒸汽、熔融鹽等)循環換熱升溫,直至設定的起始反應溫度。

作為優選,工藝正常運行時,換熱器不再起加熱作用,可以根據氧化反應的放熱情況和系統溫升情況,反過來加熱熱媒,回收熱能;加熱后的熱媒可以用作副產蒸汽或其它加熱工藝。

綜上所述,本發明有益效果是:

1、本發明通過結合外循環式氧化反應器的新型濕式催化氧化工藝的進水COD范圍為50000~400000mg/L,彌補了高濃度有機廢水處理的空白。

2、本發明通過新型外循環式濕式催化氧化工藝采用廢水直接進氧化反應器的方式,避免了廢水經過換熱器換熱時,結炭或者結焦的情況,確保工藝裝置能夠穩定運行。

3、本發明通過新型濕式催化氧化工藝中氧化塔塔頂出水以閃蒸的方式直接減溫減壓;減溫減壓后,水相通過常壓的板式換熱器即可降至常溫,氣相則通過常壓的空氣冷卻器進一步降溫后,在氣液分離器中實現冷凝液和不凝汽的分離,減溫減壓后配套的設備均為常壓設備,而常規濕式催化氧化工藝塔頂出水后續配套的多級換熱器和冷卻器都屬于高壓鈦合金或者鋯合金設備,設備費用遠高于常壓設備。

4、本發明通過新型外循環式濕式催化氧化工藝均配套副產蒸汽系統,有機物的氧化熱除了維持系統的熱平衡外,還能副產蒸汽。

(發明人:陳永彪;黃國龍;樓弈濤;李旭輝)