公布日:2023.10.03

申請日:2022.03.24

分類號:C02F11/13(2019.01)I;C02F11/10(2006.01)I;C10B53/00(2006.01)I

摘要

本發明屬于污泥處理處置的技術領域,具體涉及一種污泥干化熱解系統及工藝處理方法。系統包括污泥泥餅倉、輸送設備、污泥烘干機、污泥熱解爐、燃燒器、熱解氣燃燒爐等工藝設備,可以將含水率60%的污泥依次進行干化、熱解處理,得到資源化利用的熱解產物,熱解產物含水率為1%~5%,同時在污泥干化熱解工藝中,增加低溫換熱器和高溫換熱器,在回收烘干氣體中低溫熱量同時將烘干載氣和煙氣分離,實現系統低溫廢熱的回收,同時解決烘干載氣臭味污染問題,通過該工藝提升污泥干化熱解系統能效,降低運行成本,實現系統無臭排放。

權利要求書

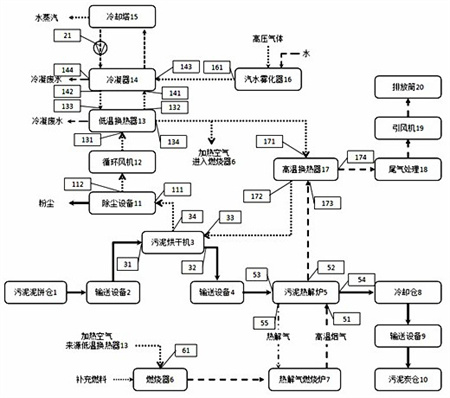

1.一種污泥干化熱解系統,其特征在于:包括污泥泥餅倉1、輸送設備2、污泥烘干機3、輸送設備4、污泥熱解爐5、燃燒器6、熱解氣燃燒爐7、冷卻倉8、輸送設備9、污泥炭料倉10、除塵設備11、循環風機12、低溫換熱器13、冷凝器14、冷卻塔15、汽水霧化器16、高溫換熱器17、尾氣處理18、引風機19、排放筒20、冷卻循環泵21。

2.所述污泥泥餅料倉1通過輸送設備2連通污泥烘干機3進料口(31),污泥烘干機出料口(32)通過輸送設備4連通污泥熱解爐5的進料口(53),污泥熱解爐5底部的出料口(54)連接冷卻倉8的進料口,冷卻倉8的出料口通過輸送設備9連通污泥炭料倉10頂部的進料口。

3.所述污泥烘干機3產生的氣體(簡稱“烘干載氣”)熱量回收和除臭由系統設備組成:除塵設備11、循環風機12、低溫換熱器13、冷凝器14、冷卻塔15、汽水霧化器16和高溫換熱器17;連接方式如下:污泥烘干機3的氣體出口(34)管道連接除塵設備11進氣口(111),除塵設備11出氣口(112)管道連接循環風機12,循環風機出口管道連接低溫換熱器13熱端進氣口(131),低溫換熱器13熱端出氣口(132)管道連接冷凝器14進氣口(141),同時汽水霧化器16的出氣口(161)管道連接冷凝器14進氣口(143),冷凝器14出氣口(142)管道連接低溫換熱器13冷端進氣口(133),換熱器13冷端出氣口(134)分別管道連接高溫換熱器17冷端進氣口(171)和燃燒器6的熱空氣入口(61)。

4.所述污泥烘干機3在工作時干化溫度達500℃~600℃,含水率為60%污泥泥餅經破碎后通過輸送設備4進入污泥烘干機3進行干化、污泥熱解爐5進行熱解、冷卻倉8進行冷卻,最終得到溫度為60~80℃、含水量為1%~5%的污泥炭。

5.所述污泥熱解爐5在工作時控制熱解處理溫度為450~650℃、時間為60~90min,熱解后的污泥含水率為1~5%。

6.所述燃燒器6作為助燃氣體與補充燃料配合燃燒,補充燃料為天然氣或生物質顆粒,產生的高溫煙氣1000~1200℃。

發明內容

本發明的目的是為了解決污泥處理處置問題,緩解污泥處置不當導致的環境問題,提供一種高效的污泥干化熱解系統及工藝處理方法,使得污泥處理處置環保效益好、投資成本低。

本發明提供一種污泥干化熱解系統,是在污泥干化熱解工藝中,增加低溫換熱器13和高溫換熱器17,在回收烘干氣體中低溫熱量同時將烘干載氣和煙氣分離,實現系統低溫廢熱的回收,同時解決烘干載氣臭味污染問題,通過該工藝提升污泥干化熱解系統能效,降低運行成本,實現系統無臭排放。

本發明提供一種污泥干化熱解系統包括污泥泥餅倉1、輸送設備2、污泥烘干機3、輸送設備4、污泥熱解爐5、燃燒器6、熱解氣燃燒爐7、冷卻倉8、輸送設備9、污泥炭料倉10、除塵設備11、循環風機12、低溫換熱器13、冷凝器14、冷卻塔15、汽水霧化器16、高溫換熱器17、尾氣處理18、引風機19、排放筒20、冷卻循環泵21。

所述污泥泥餅料倉1通過輸送設備2連通污泥烘干機3進料口(31),污泥烘干機出料口(32)通過輸送設備4連通污泥熱解爐5的進料口(53),污泥熱解爐5底部的出料口(54)連接冷卻倉8的進料口,冷卻倉8的出料口通過輸送設備9連通污泥炭料倉10頂部的進料口。

所述污泥烘干機3產生的氣體(簡稱“烘干載氣”)熱量回收和除臭由系統設備組成:除塵設備11、循環風機12、低溫換熱器13、冷凝器14、冷卻塔15、汽水霧化器16和高溫換熱器17;連接方式如下:污泥烘干機3的氣體出口(34)管道連接除塵設備11進氣口(111),除塵設備11出氣口(112)管道連接循環風機12,循環風機出口管道連接低溫換熱器13熱端進氣口(131),低溫換熱器13熱端出氣口(132)管道連接冷凝器14進氣口(141),同時汽水霧化器16的出氣口(161)管道連接冷凝器14進氣口(143),冷凝器14出氣口(142)管道連接低溫換熱器13冷端進氣口(133),換熱器13冷端出氣口(134)分別管道連接高溫換熱器17冷端進氣口(171)和燃燒器6的熱空氣入口(61);工作時,污泥烘干機3干化溫度達500℃~600℃,含水率為60%污泥泥餅經破碎后通過輸送設備4進入污泥烘干機3進行干化、污泥熱解爐5進行熱解、冷卻倉8進行冷卻,最終得到溫度為60~80℃、含水量為1%~5%的污泥炭。

進一步,燃燒器6燃料燃燒產生的高溫煙氣,進入熱解氣燃燒爐7,與來源于污泥熱解爐5污泥熱解產生的熱解氣在高溫環境下混合燃燒,產生熱煙氣進入污泥熱解爐5給污泥熱解爐加熱,經過熱解爐利用后,高溫煙氣溫度降低至600℃~800℃,然后進入高溫換熱器17熱端,與高溫換熱器17冷端氣體發生熱交換,將熱量傳到給烘干載氣,溫度降低至150℃~180℃后進入尾氣處理設備18處理后,經引風機和排放筒對空排放。

進一步,污泥烘干機中出來的烘干載氣,是一種高溫(180℃~250℃)、高濕(接近飽和濕蒸汽)、高粉塵(≧350mg/m3)、高臭味濃度(≧20000)的氣體,攜帶大量熱量;第一步,烘干載氣進入除塵設備11中脫除粉塵;第二步,通過循環風機12鼓入低溫換熱器13熱端,與低溫換熱器13冷端的氣體發生熱交換,熱端氣體的熱量傳遞給冷端氣體,溫度降低至80℃~100℃,烘干載氣中部分水蒸氣遇冷轉變成水滴脫除下來,通過冷凝廢水排放口(144)排出設備;第三步,烘干載氣然后進入冷凝器與氣化霧化器16產生水汽混合,溫度迅速降低,然后進入冷凝器換熱面,與冷卻水(冷卻塔15冷卻后的水通過泵23送入冷凝器換熱面,冷卻水升溫后回流至冷卻塔15冷卻)間接發生熱交換,溫度降低至30~40℃,烘干載氣中的水分進一步變成冷凝廢水脫除排出設備,在此過程中將烘干載氣中的潛熱釋放出并回收利用;第四步,經過冷凝后的氣體變成低溫干燥氣體,進入低溫換熱器13冷端,與低溫換熱器13熱端的烘干載氣(溫度180~250℃)發生熱交換,轉變成150℃~180℃熱空氣;第五步,經過低溫換熱器升溫的熱空氣分成二部分,一部分(與烘干載氣熱端相當氣體量)進入高溫換熱器17冷端繼續加熱,溫度由150-180℃轉變成500-600℃高溫煙氣,然后進入污泥烘干機3中烘干污泥,另一部分(與進入氣化霧化器相當氣量的氣體)送入燃燒器6作為助燃氣體與補充燃料配合燃燒,轉變1000℃~1200℃成高溫煙氣。

本發明還包括一種污泥干化熱解系統的工藝處理方法,具體包括以下方法步驟:(1)干化:將污泥泥餅經破碎機破碎后通過輸送設備2輸送至污泥烘干機3內,進行干化處理,得到干化污泥;控制干化處理溫度為500~600℃、干化處理時間為60~90min左右,含水率為20~30%;(2)熱解:烘干后的污泥經輸送設備4輸送至熱解爐5中進行熱解處理,得到熱解污泥,熱解污泥輸送至外部存儲備用;熱解污泥的含水率為1%~5%,控制熱解處理溫度為450~650℃、時間為60~90min;(3)熱量回收:循環載氣通過低溫換熱器13換熱、冷凝器14冷卻實現烘干載氣循環利用,并對熱量進行回收利用,降低系統能耗,提高能源利用效率。

進一步,所述待處理污泥為市政污泥、工業污泥或石化油泥中的一種或者多種的混合物。

本發明的有益技術效果:1、本發明的一種污泥干化熱解系統及工藝處理方法,將含水率60%的市政污泥依次進行干化、熱解處理,得到熱解污泥,熱解污泥含水率降為1%~5%,體積也大幅減少25%~50%,而且污泥經高溫熱解去除病原體和重金屬等物質,得到留有機物的熱解污泥,熱解污泥可用于水處理或者改良土壤,解決了目前不合理處置污泥造成嚴重的市政污染問題;2、本發明的一種污泥干化熱解系統及工藝處理方法,產生的尾氣處理安全環保,具體的污泥熱解爐內熱解產生的熱解氣引入熱解氣燃燒爐燃燒處理,以充分利用其自身熱量,減少燃料的消耗量,提高能量的利用效率,避免排放造成大氣污染。

3、污泥熱解前的高溫烘干技術不可避免污泥中揮發性物質轉變成臭氣進入烘干氣體中,如處理不當將造成排放廢氣的臭味污染。采用高效換熱工藝,將烘干氣體與加熱煙氣分離,避免兩類氣體混合造成交叉污染,實現排放煙氣無臭味排放。

(發明人:盧歸;吳丹)