公布日:2023.10.10

申請日:2023.08.31

分類號:C02F11/10(2006.01)I;C02F11/122(2019.01)I

摘要

本發明涉及污泥脫水技術領域,提供一種水熱碳化產物脫水設備,包括:機座,具有殼體;壓濾單元,具有軸線水平布置且轉動設于殼體內的濾筒,濾筒內設有壓力腔、用于水熱碳化產物的脫水以得到泥餅和過濾水;進料單元,用于水熱碳化產物的進料;卸料單元,用于泥餅的卸料;排水單元,用于過濾水的排放;其中,進料單元、卸料單元分別設于濾筒內下部、內上部,濾筒外側壁與殼體內側壁之間的區域為排水腔,排水單元設于排水腔底部。本發明利用水熱碳化反應后水熱碳化產物自身的余壓進行首次壓濾,實現了水熱碳化產物的一級脫水,簡化了設備結構。

權利要求書

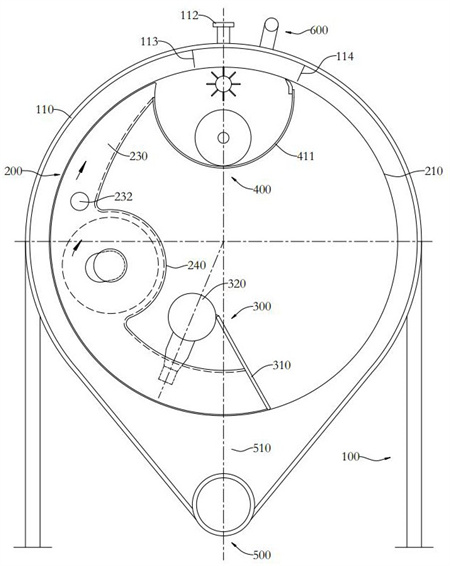

1.一種水熱碳化產物脫水設備,其特征在于,包括:機座,具有殼體;壓濾單元,具有軸線水平布置且轉動設于所述殼體內的濾筒,所述濾筒內設有壓力腔、用于水熱碳化產物的脫水以得到泥餅和過濾水;進料單元,用于水熱碳化產物的進料;卸料單元,用于所述泥餅的卸料;及排水單元,用于所述過濾水的排放;其中,所述進料單元、卸料單元分別設于所述濾筒內下部、內上部,所述濾筒外側壁與所述殼體內側壁之間的區域為排水腔,所述排水單元設于所述排水腔底部。

2.根據權利要求1所述的水熱碳化產物脫水設備,其特征在于:所述濾筒一端封閉、一端開口,其封閉端與固定設于所述殼體外的第一驅動器相傳動連接,其開口端動密封連接有靜止不動的異型封板;所述異型封板固定連接有沿所述濾筒軸向延伸的異型隔板,所述異型隔板側端與所述濾筒封閉端動密封配合,所述異型隔板下端與所述進料單元的擋板中部相連接、上端與所述卸料單元的槽體一側相連接,所述擋板傾斜設置、其下端及所述槽體另一側均與所述濾筒內側壁動密封配合;所述濾筒、異型封板、異型隔板、擋板及槽體之間的封閉區域即為所述壓力腔。

3.根據權利要求2所述的水熱碳化產物脫水設備,其特征在于:所述壓力腔沿所述濾筒向上轉動的方向從下到上依次分為集水區、渣水分流區及擠壓區;所述集水區位于所述濾筒內底部;所述渣水分流區與所述進料單元的出料口正對;所述擠壓區內設有與所述濾筒同向同線速度旋轉、用于擠壓泥餅的壓輥,所述壓輥與所述異型封板轉動且滑動連接,所述壓輥通過滑動以自動調節其與所述濾筒內側壁之間的間隙。

4.根據權利要求3所述的水熱碳化產物脫水設備,其特征在于:所述擠壓區上方的壓力腔為干燥區;所述干燥區對應的異型封板上開設有進氣口、用于引入水熱碳化反應產生的帶壓帶熱量氣體以對泥餅進行干燥。

5.根據權利要求3或4所述的水熱碳化產物脫水設備,其特征在于:所述進料單元包括軸線平行于所述濾筒的進料管及多個等距分布的噴頭;所述進料管由所述擋板上端支撐于所述壓輥斜下方,其一端用于承接水熱碳化產物的來料、另一端從所述濾筒的開口端伸入所述濾筒內下部;每個所述的噴頭與所述進料管垂直連通、其出口端密封穿過所述異型隔板后傾斜地指向所述渣水分流區。

6.根據權利要求2~4中任意一項所述的水熱碳化產物脫水設備,其特征在于:所述卸料單元包括螺旋輸送機、滾刷及刮刀;所述螺旋輸送機固定設置、其分為同軸連接的接料段和排料段,所述接料段的槽體從所述濾筒的開口端伸入所述濾筒內上部且向所述濾筒的開口端輸料,所述槽體橫截面呈U型結構、其內置安裝有無軸螺旋鉸刀,所述排料段位于所述濾筒外、其連接有為所述無軸螺旋鉸刀的旋轉提供動力的第二驅動器;所述滾刷轉動安裝于所述槽體的正上方且與所述濾筒內側壁滾動配合;所述刮刀固定安裝于所述槽體遠離所述異型隔板的一側頂部且其刃口與所述濾筒內側壁相切。

7.根據權利要求6所述的水熱碳化產物脫水設備,其特征在于:所述接料段與排料段連接處的橫截面積沿輸料方向逐漸變小;同時,所述排料段包括帶排泥口的彈性流道構件,所述排泥口向下且靠近所述第二驅動器設置;所述第二驅動器的驅動軸呈S型結構、其穿過所述彈性流道構件后與所述無軸螺旋鉸刀相連接。

8.根據權利要求1或7所述的水熱碳化產物脫水設備,其特征在于:所述排水單元包括V型集水槽及排水管;所述V型集水槽傾斜設于所述排水腔底部;所述排水管與所述V型集水槽較低的一端連通、用于將所述過濾水排放至濾液池。

9.根據權利要求6所述的水熱碳化產物脫水設備,其特征在于:所述排水腔頂部的殼體上設有集氣管;所述殼體內沿所述濾筒的轉動方向依次設有第一擋板及第二擋板;所述第一擋板、第二擋板分別位于所述滾刷、刮刀外側。

10.根據權利要求9所述的水熱碳化產物脫水設備,其特征在于:還包括設于所述殼體頂部的反吹單元;所述反吹單元的多個噴氣管正對所述滾刷與所述刮刀之間的濾筒、用于吹出壓縮氣體以清洗所述濾筒使其恢復過濾能力;所述集氣管、噴氣管上均安裝有電磁閥;所述殼體側面連接有用于檢測所述壓力腔與所述排水腔壓差的測壓元件;所述測壓元件與所述電磁閥電性連接。

發明內容

針對現有技術的不足,本發明提供一種水熱碳化產物脫水設備,以解決現有脫水設備沒有充分利用水熱碳化產物余壓、余熱高和水熱炭粒易脫水但顆粒微細的特點,造成脫水設備復雜、脫水系統能耗過高的問題。

為實現上述目的,本發明提供了以下技術方案:一種水熱碳化產物脫水設備,包括:機座,具有殼體;壓濾單元,具有軸線水平布置且轉動設于所述殼體內的濾筒,所述濾筒內設有壓力腔、用于水熱碳化產物的脫水以得到泥餅和過濾水;進料單元,用于水熱碳化產物的進料;卸料單元,用于所述泥餅的卸料;及排水單元,用于所述過濾水的排放;其中,所述進料單元、卸料單元分別設于所述濾筒內下部、內上部,所述濾筒外側壁與所述殼體內側壁之間的區域為排水腔,所述排水單元設于所述排水腔底部。

在本申請公開的一個實施例中,所述濾筒一端封閉、一端開口,其封閉端與固定設于所述殼體外的第一驅動器相傳動連接,其開口端動密封連接有靜止不動的異型封板;所述異型封板固定連接有沿所述濾筒軸向延伸的異型隔板,所述異型隔板側端與所述濾筒封閉端動密封配合,所述異型隔板下端與所述進料單元的擋板中部相連接、上端與所述卸料單元的槽體一側相連接,所述擋板傾斜設置、其下端及所述槽體另一側均與所述濾筒內側壁動密封配合;所述濾筒、異型封板、異型隔板、擋板及槽體之間的封閉區域即為所述壓力腔。

在本申請公開的一個實施例中,所述壓力腔沿所述濾筒向上轉動的方向從下到上依次分為集水區、渣水分流區及擠壓區;所述集水區位于所述濾筒內底部;所述渣水分流區與所述進料單元的出料口正對;所述擠壓區內設有與所述濾筒同向同線速度旋轉、用于擠壓泥餅的壓輥,所述壓輥與所述異型封板轉動且滑動連接,所述壓輥通過滑動以自動調節其與所述濾筒內側壁之間的間隙。

在本申請公開的一個實施例中,所述擠壓區上方的壓力腔為干燥區;所述干燥區對應的異型封板上開設有進氣口、用于引入水熱碳化反應產生的帶壓帶熱量氣體以對泥餅進行干燥。

在本申請公開的一個實施例中,所述進料單元包括軸線平行于所述濾筒的進料管及多個等距分布的噴頭;所述進料管由所述擋板上端支撐于所述壓輥斜下方,其一端用于承接水熱碳化產物的來料、另一端從所述濾筒的開口端伸入所述濾筒內下部;每個所述的噴頭與所述進料管垂直連通、其出口端密封穿過所述異型隔板后傾斜地指向所述渣水分流區。

在本申請公開的一個實施例中,所述卸料單元包括螺旋輸送機、滾刷及刮刀;所述螺旋輸送機固定設置、其分為同軸連接的接料段和排料段,所述接料段的槽體從所述濾筒的開口端伸入所述濾筒內上部且向所述濾筒的開口端輸料,所述槽體橫截面呈U型結構、其內置安裝有無軸螺旋鉸刀,所述排料段位于所述濾筒外、其連接有為所述無軸螺旋鉸刀的旋轉提供動力的第二驅動器;所述滾刷轉動安裝于所述槽體的正上方且與所述濾筒內側壁滾動配合;所述刮刀固定安裝于所述槽體遠離所述異型隔板的一側頂部且其刃口與所述濾筒內側壁相切。

在本申請公開的一個實施例中,所述接料段與排料段連接處的橫截面積沿輸料方向逐漸變小;同時,所述排料段包括帶排泥口的彈性流道構件,所述排泥口向下且靠近所述第二驅動器設置;所述第二驅動器的驅動軸呈S型結構、其穿過所述彈性流道構件后與所述無軸螺旋鉸刀相連接。

在本申請公開的一個實施例中,所述排水單元包括V型集水槽及排水管;所述V型集水槽傾斜設于所述排水腔底部;所述排水管與所述V型集水槽較低的一端連通、用于將所述過濾水排放至濾液池。

在本申請公開的一個實施例中,所述排水腔頂部的殼體上設有集氣管;所述殼體內沿所述濾筒的轉動方向依次設有第一擋板及第二擋板;所述第一擋板、第二擋板分別位于所述滾刷、刮刀外側。

在本申請公開的一個實施例中,還包括設于所述殼體頂部的反吹單元;所述反吹單元的多個噴氣管正對所述滾刷與所述刮刀之間的濾筒、用于吹出壓縮氣體以清洗所述濾筒使其恢復過濾能力;所述集氣管、噴氣管上均安裝有電磁閥;所述殼體側面連接有用于檢測所述壓力腔與所述排水腔壓差的測壓元件;所述測壓元件與所述電磁閥電性連接。

與現有技術相比,本發明的有益效果是:1、利用水熱碳化反應后水熱碳化產物自身的余壓進行首次壓濾,實現了水熱碳化產物的一級脫水,簡化了設備結構。

2、通過設于擠壓區且與濾筒同向旋轉的壓輥,可對泥餅進行擠壓,實現了水熱碳化產物的二級脫水。

3、通過干燥區引入帶壓帶熱量氣體以對泥餅進行壓濾和干燥,充分利用水熱碳化反應產生的余熱余壓,實現了水熱碳化產物的三級脫水,解決了現有脫水系統能耗過高的問題。

4、第二驅動器的驅動軸運行時,彈性流道構件使得輸料全程相對密閉,形成沿軸線連續降壓作用,彈性流道構件入口和排泥口的壓力差可達15bar以上,從而有效避免了因為卸料而引起的泄壓,維持了壓力腔的壓力以使其與排水腔始終存在適當的壓差,并保證了從排泥口排出的泥餅(水熱炭)因壓力小而不會亂濺。

5、設置的測壓元件可對壓力腔與排水腔的壓差進行有效控制,從而保障水熱碳化產物(水熱炭漿)脫水過程的穩定運行。

(發明人:歐陽云生)