公布日:2023.10.10

申請日:2023.07.28

分類號:C02F11/13(2019.01)I;C02F11/123(2019.01)I;C02F11/122(2019.01)I;C02F11/148(2019.01)I;C02F11/10(2006.01)I;C02F11/20(2006.01)I;C10L5/44(2006.01)I

摘要

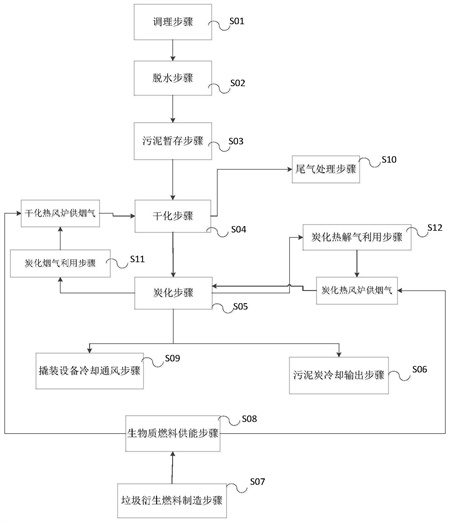

本發明公開了一種移動式撬裝設備處理污泥的方法,包括如下步驟:調理步驟,將污泥送至調理罐與調理劑混合;脫水步驟,將調理后的污泥送入脫水設備中進行脫水;污泥暫存步驟,將脫水后的污泥送入污泥儲存倉暫存;干化步驟,將污泥送入到干化機中進行熱力干化;炭化步驟,將干化后的污泥送入炭化機中進行熱解反應;污泥炭冷卻輸出步驟,將炭化產生的污泥炭進行冷卻后,送至污泥炭倉儲存;生物質燃料供能步驟,分別位于干化步驟和炭化步驟之前,在干化熱風爐和炭化熱風爐中燃燒生物質燃料,分別為干化機和炭化機提供高溫煙氣,并以干化熱風爐和炭化熱風爐的出口溫度為監控對象,以生物質燃料的進料量為被控對象,根據監控對象對被控對象進行自動調節。

權利要求書

1.一種移動式撬裝設備處理污泥的方法,其特征在于,包括如下步驟:調理步驟,將污泥送至調理罐(1)與調理劑混合;脫水步驟,將調理后的所述污泥送入脫水設備(2)中進行脫水;污泥暫存步驟,將脫水后的所述污泥送入污泥儲存倉暫存;干化步驟,將所述污泥送入到干化機(8)中進行熱力干化;炭化步驟,將干化后的所述污泥送入炭化機(9)中進行熱解反應;污泥炭冷卻輸出步驟,將炭化產生的污泥炭進行冷卻后,送至污泥炭倉(15)儲存;生物質燃料供能步驟,分別位于所述干化步驟和所述炭化步驟之前,在干化熱風爐(13)和炭化熱風爐(16)中燃燒生物質燃料,分別為所述干化機(8)和所述炭化機(9)提供高溫煙氣,并以所述干化熱風爐(13)和所述炭化熱風爐(16)的出口溫度為監控對象,以所述生物質燃料的進料量為被控對象,根據所述監控對象對所述被控對象進行自動調節。

2.根據權利要求1所述的處理污泥的方法,其特征在于:還包括垃圾衍生燃料制造步驟,位于所述生物質燃料供能步驟之前,將秸稈制作為垃圾衍生燃料,以用于所述生物質燃料供能步驟。

3.根據權利要求1或2所述的處理污泥的方法,其特征在于:還包括炭化煙氣利用步驟,位于所述炭化步驟之后,將所述炭化機(9)排出的所述高溫煙氣通入到所述干化熱風爐(13)中,為所述干化機(8)提供熱能。

4.根據權利要求3所述的處理污泥的方法,其特征在于:還包括炭化熱解氣利用步驟,位于所述炭化步驟之后,所述炭化機(9)中污泥熱解產生可燃性熱解氣,將所述熱解氣除塵后導入到所述炭化熱風爐(16)中燃燒,為所述炭化熱風爐(16)提供熱能。

5.根據權利要求4所述的處理污泥的方法,其特征在于:還包括撬裝設備冷卻通風步驟,位于所述炭化步驟之后,為所述移動式撬裝設備提供強制對流氣體,使得所述氣體流經所述干化機(8)和所述炭化機(9)以對所述移動式撬裝設備空間進行通風冷卻。

6.根據權利要求4所述的處理污泥的方法,其特征在于:還包括尾氣處理步驟,位于所述干化步驟之后,將所述干化機(8)排出的高溫煙氣依次通過旋風除塵器(10)和布袋除塵器(11)后,通入脫酸塔(18)中處理后經過煙囪(19)排出。

7.根據權利要求1所述的處理污泥的方法,其特征在于:在所述調理步驟中,將污水廠內含水率為95%~98%污泥,用潛污泵送至所述調理罐(1)中,所述調理劑為聚合氯化鋁和聚丙烯酰胺。

8.根據權利要求7所述的處理污泥的方法,其特征在于:所述聚合氯化鋁的添加量為干基污泥量1~3wt%,所述聚丙烯酰胺的添加量為干基污泥0.1~0.3%。

9.根據權利要求1所述的處理污泥的方法,其特征在于:在所述脫水步驟中,采用高壓帶機進行脫水,脫水后的所述污泥含水率為65%~75%,污泥有機質含量在40%~60%之間。

10.根據權利要求9所述的處理污泥的方法,其特征在于:在所述干化步驟之前,進行進料含水率檢測,若所述干化機(8)進料含水率大于75%,則調整脫水工藝。

11.根據權利要求10所述的處理污泥的方法,其特征在于:在所述干化步驟中,所述干化機(8)采用直接接觸式轉筒,所述轉筒設置1°~3°傾角,轉速為0.5r~3r/min,熱解腔體壓力在-50pa~-200pa,溫度在400℃~600℃運行。

12.根據權利要求11所述的處理污泥的方法,其特征在于:所述干化機(8)填充率為10%~15%,所述干化機(8)的出料含水率在15%~30%范圍內。

13.根據權利要求1所述的處理污泥的方法,其特征在于:在所述炭化步驟中,所述炭化機(9)的轉筒設置1°~3°傾角,轉速在0.5r~3r/min,熱解腔體壓力在-50pa~-100pa運行,溫度在500℃~650℃,停留時間30min~70min,所述炭化機(9)填充率10%~15%。

14.根據權利要求13所述的處理污泥的方法,其特征在于:在所述炭化機(9)內部設置氧含量在線檢測設備和氮氣保護系統,當氧含量超過5%體積濃度時,所述氮氣保護系統自動啟動,氮氣可通過氮氣管道進入所述炭化機(9)內腔,防止氣體爆炸發生。

15.根據權利要求1所述的處理污泥的方法,其特征在于:在所述污泥炭冷卻輸出步驟,將所述污泥炭通過有軸螺旋輸送機(14)進行輸送,所述輸送機(14)外部設置水冷夾套對所述污泥炭進行冷卻,使得所述污泥炭溫度不高于50℃。

發明內容

本發明的主要目的在于提供一種移動式撬裝設備處理污泥的方法,用于解決村鎮污水處理廠污泥處置問題,提高熱解撬裝設備的利用效率,降低水廠污泥處置成本。

為了實現上述目的,本發明提出一種移動式撬裝設備處理污泥的方法,包括如下步驟:調理步驟,將污泥送至調理罐與調理劑混合;脫水步驟,將調理后的污泥送入脫水設備中進行脫水;污泥暫存步驟,將脫水后的污泥送入污泥儲存倉暫存;干化步驟,將污泥送入到干化機中進行熱力干化;炭化步驟,將干化后的污泥送入炭化機中進行熱解反應;污泥炭冷卻輸出步驟,將炭化產生的污泥炭進行冷卻后,送至污泥炭倉儲存;

生物質燃料供能步驟,分別位于干化步驟和炭化步驟之前,在干化熱風爐和炭化熱風爐中燃燒生物質燃料,分別為干化機和炭化機提供高溫煙氣,并以干化熱風爐和炭化熱風爐的出口溫度為監控對象,以生物質燃料的進料量為被控對象,根據所述監控對象對所述被控對象進行自動調節。

進一步的,還包括垃圾衍生燃料制造步驟,位于生物質燃料供能步驟之前,將秸稈制作為垃圾衍生燃料,以用于生物質燃料供能步驟。

進一步的,還包括炭化煙氣利用步驟,位于炭化步驟之后,將炭化機排出的高溫煙氣通入到干化熱風爐中,為干化機提供熱能。

進一步的,還包括炭化熱解氣利用步驟,位于炭化步驟之后,炭化機中污泥熱解產生可燃性熱解氣,將熱解氣除塵后導入到炭化熱風爐中燃燒,為炭化熱風爐供能。

進一步的,還包括撬裝設備冷卻通風步驟,位于炭化步驟之后,為移動式撬裝設備提供強制對流氣體,以對移動式撬裝設備空間進行通風冷卻。

進一步的,還包括尾氣處理步驟,位于干化步驟之后,將干化機排出的高溫煙氣依次通過旋風除塵器和布袋除塵器后,通入脫酸塔中處理后經過煙囪排出。

進一步的,在調理步驟中,將污水廠內含水率為95%~98%污泥,用潛污泵送至調理罐中,調理劑為聚合氯化鋁和聚丙烯酰胺。

進一步的,聚合氯化鋁的添加量為干基污泥量1~3wt%,聚丙烯酰胺的添加量為干基污泥0.1~0.3%。

進一步的,在脫水步驟中,采用高壓帶機進行脫水,脫水后的污泥含水率為65%~75%,污泥有機質含量在40%~60%之間。

進一步的,在干化步驟之前,進行進料含水率檢測,若干化機進料含水率大于75%,則應調節脫水工藝。

進一步的,在干化步驟中,干化機采用直接接觸式轉筒,轉筒設置1°~3°傾角,轉速為0.5r~3r/min,干化腔體壓力在-50pa~-200pa,溫度在400℃~600℃運行。

進一步的,干化機填充率為10%~15%,干化機的出料含水率在15%~30%范圍內。

進一步的,在炭化步驟中,炭化機的轉筒設置1°~3°傾角,轉速在0.5r~3r/min,熱解腔體壓力在-50pa~-100pa運行,溫度在500℃~650℃,停留時間30min~70min,炭化機填充率10%~15%。

進一步的,在炭化機內部設置氧含量在線檢測設備和氮氣保護系統,當氧含量超過5%體積濃度時,氮氣保護系統自動啟動,氮氣可通過氮氣管道進入炭化機內腔,防止氣體爆炸發生。

進一步的,在污泥炭冷卻輸出步驟,將污泥炭通過有軸螺旋輸送機進行輸送,輸送機外部設置水冷夾套對污泥炭進行冷卻,使得污泥炭溫度不高于50℃。

應用本發明的技術方案,至少實現了如下有益效果:

1、本處理污泥的方法通過設置生物質燃料供能步驟與垃圾衍生燃料制造步驟,采用生物質燃料為干化熱風爐和炭化熱風爐提供能源,充分利用村鎮當地的秸稈等生物質資源制成垃圾衍生燃料,有效利用了廣大村鎮豐富的生物質資源,且大大降低了整個系統的污泥處置成本。

2、本處理污泥的方法通過設置炭化煙氣利用步驟,將炭化機中的炭化煙氣通入到干化熱風爐中,不采用復雜的換熱設備,充分利用了炭化煙氣的高溫為干化熱風爐提供了熱源;并且設置了炭化熱解氣利用步驟,將炭化機產生的可燃性熱解氣導入炭化熱風爐中燃燒,使得干化熱風爐和炭化熱風爐都基本實現了能量的循環利用,不足的部分再由生物質燃料補充,從而大大減少了本系統的能源成本。

3、本處理污泥的方法通過設置撬裝設備冷卻通風步驟,為移動式撬裝設備提供強制對流氣體,使得氣體流經干化機和炭化機以進行通風冷卻,對該移動式撬裝設備進行通風冷卻以防止因設備高溫導致損壞。

4、本處理污泥的方法總體流程步驟較為簡易,能夠較好地應用于結構緊湊、運輸方便、安全可靠的移動式撬裝設備,完成污泥處理的整個流程,并且產生煙氣量小,尾氣處理簡單,能量循環利用率高,環境污染程度較小。

(發明人:陳海洋;李中杰;吳云生;銀正一;安瑩玉)