公布日:2023.11.03

申請日:2023.09.27

分類號:B01D25/00(2006.01)I;B01D39/14(2006.01)I;B01D25/12(2006.01)I

摘要

本發明涉及污泥脫水壓濾機濾板加工技術領域,尤其涉及一種高強度濾板及其制備方法,包括處于濾板四周的高硬度邊框膠片和中間隔膜片區域的高彈性橡膠隔膜片,以及包裹于高硬度邊框膠片內的鋼板,本發明的濾板邊框為高硬度邊框膠片包裹鋼板制成,因此濾板邊框的抗壓縮變形能力較強,能夠保證濾板的密封性能,延長壓榨行程,從而實現高壓榨率,降低濾餅的含水率;濾板中間的膜片區域為高彈性橡膠隔膜片制成,增強濾板中間膜片的變形能力,從而避免膜片出現撕裂損壞的情況,使濾板的使用壽命得到延長。

權利要求書

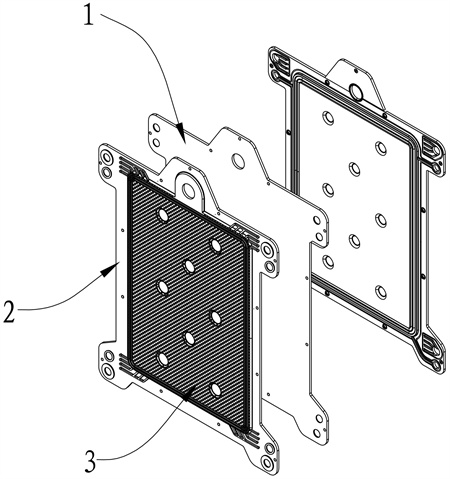

1.一種高強度濾板,其特征在于:包括支撐鋼板以及貼合固定于支撐鋼板前后兩側的高強度橡膠片;高強度橡膠片包括處于支撐鋼板四周的高硬度邊框膠片和支撐鋼板中間區域的高彈性橡膠隔膜片;按質量份數計,高硬度邊框膠片由以下組分制備而成:丁腈膠:55份、天然膠:15份、丁苯膠:30份、活化劑:16份、分散劑:2份、填充劑:20~40份、粘合劑:5份、補強劑:80~111份、促進劑:2.5份、硫化劑:10~14份、防焦劑:0.3份、增塑劑4份;高彈性橡膠隔膜片由以下組分制備而成:丁腈膠:100份、氧化鋅:5~6份,硅酸鋁:20~25份、硅烷偶聯劑SI-69:2份、活化劑:5.5~6.5份、分散劑:2份、粘合劑:4份、補強劑:60~70份、促進劑:3份、硫化劑:2~3份、增塑劑:3~5份;所述高硬度邊框膠片的活化劑為氧化鋅ZLB-5M、93氧化鎂、硬脂酸1801和聚乙二醇PEG4000;所述高彈性橡膠隔膜片的活化劑為93氧化鎂、硬脂酸1801和聚乙二醇PEG4000;所述高硬度邊框膠片與高彈性橡膠隔膜片的分散劑均為D-R,粘合劑均為306樹脂,硫化劑均為不溶性硫磺;所述高硬度邊框膠片的填充劑為ZLB-4M長纖維和短纖維;所述高硬度邊框膠片的補強劑為炭黑N550和白炭黑YK3MP;所述高彈性橡膠隔膜片的補強劑為炭黑N330和炭黑N550;所述高硬度邊框膠片與高彈性橡膠隔膜片的促進劑均為H70和NS;所述高硬度邊框膠片的防焦劑為PVI;所述高硬度邊框膠片與高彈性橡膠隔膜片的增塑劑均為DOP環保油。

2.根據權利要求1所述的高強度濾板,其特征在于:所述高彈性橡膠隔膜片的組分還包括增韌劑,增韌劑為LuckH-518。

3.一種如權利要求1-2中任一項所述的高強度濾板的制備方法,其特征在于:所述制備方法的具體步驟如下:步驟一:分別制備高硬度邊框膠片與高彈性橡膠隔膜片;制備高硬度邊框膠片的具體步驟如下:S1:將丁腈膠、天然膠、丁苯膠、活化劑、分散劑、填充劑、粘合劑混合投入密煉機混煉3分鐘,打開密煉機清掃;S2:再加入一半DOP環保油和一半補強劑于密煉機繼續密煉至90℃后打開密煉機清掃;S3:將剩下的一半DOP環保油和一半補強劑加入密煉機繼續密煉至100℃,打開設備清掃并繼續密煉至110~120℃后得到一次高硬度混煉膠,并下料冷卻;S4:將一次高硬度混煉膠投入密煉機,混煉至80℃,然后卸料并快速投入開煉機,并加入促進劑、硫化劑、防焦劑,開煉機翻膠擺臂左右來回翻煉6次,混煉均勻后下料調整膠片厚度,冷卻出片,得到高硬度邊框膠片;制備高彈性橡膠隔膜片的具體步驟如下:S1:將丁腈膠、氧化鋅、活化劑、分散劑、粘合劑、硅烷偶聯劑混合投入密煉機混煉3分鐘,打開密煉機清掃;S2:將補強劑、硅酸鋁混合投入密煉機塑煉3分鐘,再加入一半DOP環保油和一半補強劑于密煉機密煉至90℃,打開密煉機清掃;S3:將剩下的一半DOP環保油和一半補強劑加入密煉機繼續密煉至100℃后打開設備清掃,繼續密煉至110℃,制得一次高彈性混煉膠,將一次高彈性混煉膠投入開煉機翻練冷卻;S4:將一次高彈性混煉膠投入密煉機,混煉至80℃,然后卸料并快速投入開煉機,并加入促進劑、硫化劑,開煉機翻膠擺臂左右來回翻煉6次,混煉均勻后下料調整膠片厚度,冷卻出片,得到高彈性橡膠隔膜片;步驟二:根據濾板形狀切割出對應的支撐鋼板,并對鋼板表面進行除銹,除銹完成后在鋼板表面噴涂橡膠粘接劑并烘干備用;步驟三:通過刀模將步驟一制得的高硬度邊框膠片和高彈性橡膠隔膜片分別裁切成濾板邊框和中間隔膜所需形狀,得到預成型的高硬度邊框膠片和高彈性橡膠隔膜片;步驟四:用平板硫化機預加熱濾板模具,濾板邊框區域為155℃、濾板中間隔膜片位置為140℃,將預成型的高硬度邊框膠片和高彈性橡膠隔膜片分別放入模具的邊框和中間位置;步驟五:平板硫化機合膜并快速排氣20下,然后進行硫化,硫化時間為75分鐘;步驟六:將硫化后的成品取出并去除邊框毛刺,放置冷卻得到高強度橡膠片;步驟七:將高強度橡膠片與支撐鋼板對齊,并分別通過螺栓組裝固定在支撐鋼板的前后兩側。

發明內容

本發明提供了一種高強度濾板及其制備方法,可以有效解決上述問題。

本發明是這樣實現的:

一種高強度濾板,包括支撐鋼板以及貼合固定于支撐鋼板前后兩側的高強度橡膠片;高強度橡膠片包括處于支撐鋼板四周的高硬度邊框膠片和支撐鋼板中間區域的高彈性橡膠隔膜片;

按質量份數計,高硬度邊框膠片由以下組分制備而成:丁腈膠:55份、天然膠:15份、丁苯膠:30份、活化劑:16份、分散劑:2份、填充劑:20~40份、粘合劑:5份、補強劑:80~111份、促進劑:2.5份、硫化劑:10~14份、防焦劑:0.3份、增塑劑4份;

高彈性橡膠隔膜片由以下組分制備而成:丁腈膠:100份、氧化鋅:5~6份,硅酸鋁:20~25份、硅烷偶聯劑SI-69:2份、活化劑:5.5~6.5份、分散劑:2份、粘合劑:4份、補強劑:60~70份、促進劑:3份、硫化劑:2~3份、增塑劑:3~5份。

作為進一步改進,所述高硬度邊框膠片的活化劑為氧化鋅ZLB-5M、93氧化鎂、硬脂酸1801、聚乙二醇PEG4000;所述高彈性橡膠隔膜片的活化劑為93氧化鎂、硬脂酸1801、聚乙二醇PEG4000。

作為進一步改進,所述高硬度邊框膠片與高彈性橡膠隔膜片的分散劑均為D-R,粘合劑均為306樹脂,硫化劑均為不溶性硫磺。

作為進一步改進,所述高硬度邊框膠片的填充劑為ZLB-4M長纖維、短纖維。

作為進一步改進,所述高硬度邊框膠片的補強劑為炭黑N550、白炭黑YK3MP;所述高彈性橡膠隔膜片的補強劑為炭黑N330、炭黑N550。

作為進一步改進,所述高硬度邊框膠片與高彈性橡膠隔膜片的促進劑均為H70和NS。

作為進一步改進,所述高硬度邊框膠片的防焦劑為PVI。

作為進一步改進,所述高硬度邊框膠片與高彈性橡膠隔膜片的增塑劑均為DOP環保油。

作為進一步改進,所述高彈性橡膠隔膜片的組分還包括增韌劑,增韌劑為LuckH-518。

所述制備方法的具體步驟如下:

步驟一:分別制備高硬度邊框膠片與高彈性橡膠隔膜片;

制備高硬度邊框膠片的具體步驟如下:

S1:將丁腈膠、天然膠、丁苯膠、活化劑、分散劑、填充劑、粘合劑混合投入密煉機混煉3分鐘,打開密煉機清掃;

S2:再加入一半DOP環保油和一半補強劑于密煉機繼續密煉至90℃后打開密煉機清掃;

S3:將剩下的一半DOP環保油和一半補強劑加入密煉機繼續密煉至100℃,打開設備清掃并繼續密煉至110~120℃后得到一次高硬度混煉膠,并下料冷卻;

S4:將一次高硬度混煉膠投入密煉機,混煉至80℃,然后卸料并快速投入開煉機,并加入促進劑、硫化劑、防焦劑,開煉機翻膠擺臂左右來回翻煉6次,混煉均勻后下料調整膠片厚度,冷卻出片,得到高硬度邊框膠片;

制備高彈性橡膠隔膜片的具體步驟如下:

S1:將丁腈膠、氧化鋅、活化劑、分散劑、粘合劑、硅烷偶聯劑混合投入密煉機混煉3分鐘,打開密煉機清掃;

S2:將補強劑、硅酸鋁混合投入密煉機塑煉3分鐘,再加入一半DOP環保油和一半補強劑于密煉機密煉至90℃,打開密煉機清掃;

S3:將剩下的一半DOP環保油和一半補強劑加入密煉機繼續密煉至100℃后打開設備清掃,繼續密煉至110℃,制得一次高彈性混煉膠,將一次高彈性混煉膠投入開煉機翻練冷卻;

S4:將一次高彈性混煉膠投入密煉機,混煉至80℃,然后卸料并快速投入開煉機,并加入促進劑、硫化劑,開煉機翻膠擺臂左右來回翻煉6次,混煉均勻后下料調整膠片厚度,冷卻出片,得到高彈性橡膠隔膜片;

步驟二:根據濾板形狀切割出對應的支撐鋼板,并對鋼板表面進行除銹,除銹完成后在鋼板表面噴涂橡膠粘接劑并烘干備用;

步驟三:通過刀模將步驟一制得的高硬度邊框膠片和高彈性橡膠隔膜片分別裁切成濾板邊框和中間隔膜所需形狀,得到預成型的高硬度邊框膠片和高彈性橡膠隔膜片;

步驟四:用平板硫化機預加熱濾板模具,濾板邊框區域為155℃、濾板中間隔膜片位置為140℃,將預成型的高硬度邊框膠片和高彈性橡膠隔膜片分別放入模具的邊框和中間位置;

步驟五:平板硫化機合膜并快速排氣20下,然后進行硫化,硫化時間為75分鐘;

步驟六:將硫化后的成品取出并去除邊框毛刺,放置冷卻得到高強度橡膠片;

步驟七:將高強度橡膠片與支撐鋼板對齊,并分別通過螺栓組裝固定在支撐鋼板的前后兩側。

本發明的有益效果是:

本發明的濾板邊框為高硬度邊框膠片包裹鋼板制成,因此濾板邊框的抗壓縮變形能力較強,能夠保證濾板的密封性能,延長壓榨行程,從而實現高壓榨率,降低濾餅的含水率;濾板中間的膜片區域為高彈性橡膠隔膜片制成,增強濾板中間膜片的變形能力,從而避免膜片出現撕裂損壞的情況,使濾板的使用壽命得到延長。

本發明濾板通過高硬度邊框和高彈性橡膠隔膜片結合的處理方式,通過分別預制出濾板四周的高硬度邊框膠片和中間膜片區域的高彈性橡膠隔膜片,并切割出對應高硬度邊框形狀的鋼板,將鋼板包裹在高硬度邊框內,最后通過將包裹有鋼板的高硬度邊框和高彈性橡膠隔膜片濾板放入平板硫化機的模具中硫化成形,硫化后的成品無需再根據濾板的進出液通道加工,從而提高了濾板的加工效率。

(發明人:何清鑫;黃志彬;洪小芳)