1、工程背景

1.1 項目基本情況

某循壞經濟產業園一期工程建設1座規模為4000t/d的生活垃圾焚燒廠、1座規模為2040t/d的生物質綜合處理廠、1座規模為250t/d的市政污泥處置廠、1座規模為3250m3/d的廢水處理廠及公用配套工程。生物質綜合處理廠包括規模為1000t/d的餐廚垃圾處理、規模為40t/d的死禽畜處理、規模為1000t/d的糞便處理。園區廢水來源如下:

①生活垃圾焚燒廠。

參考鄰近地區數據,同時根據環評要求,該焚燒廠垃圾滲濾液量按垃圾規模的15%即600m3/d計。其他低濃度廢水量為386m3/d,包括凈水裝置廢水、除鹽水制備裝置廢水、場地清洗廢水、實驗室排水、生活排水等。

②生物質綜合處理廠。

高濃度廢水主要為厭氧沼渣脫水沼液,水量為1645m3/d;低濃度廢水量144m3/d,包括清洗廢水、生活排水等。

③市政污泥處置廠。

廢水主要來自干化后的蒸汽冷凝水、清洗廢水、生活排水等,屬于低濃度廢水,水量為175m3/d。

④公共配套工程。

廢水主要為生活排水、洗車廢水等,屬于低濃度廢水,水量為202m3/d。

⑤園區初期雨水(以下簡稱初雨)。

初雨屬于低濃度廢水。園區采用雨污分流制,一次初雨量約2200m3。設置2座初雨調蓄池,單池有效容積為2000m3,雨停后池內初雨按120m3/d規模輸送至廢水處理廠。

該循壞經濟產業園距市區50km,周邊為未開發的山地,生態較脆弱,環境容量有限。園區內各產業排放的高濃度廢水成分復雜,不妥善處理會嚴重污染周邊環境。為避免影響區域內水環境質量,保障周邊良好的生態,項目環評批復要求該產業園執行廢水零排放,處理后尾水全部回用。

1.2 設計水量、水質

1.2.1 設計水量

高濃度廢水量為2245m3/d;不計初雨的低濃度廢水量為907m³/d。高濃度廢水設計規模取2250m3/d,低濃度廢水設計規模取1000m³/d,總計3250m3/d。

1.2.2 進、出水水質

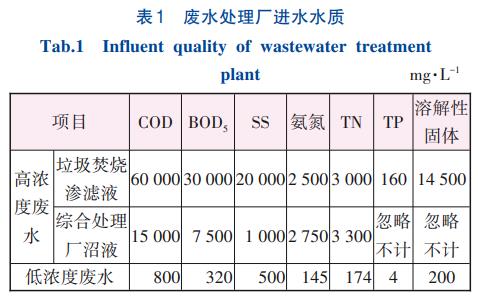

參考類似項目運行數據,該廢水處理廠設計進水水質見表1。

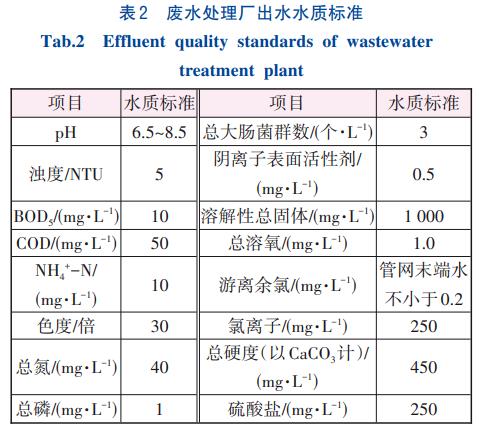

根據環評批復意見,廢水處理廠尾水回用于冷卻水補充水、綠化用水、洗車用水等,尾水水質需滿足《城市污水再生利用工業用水水質》(GB/T19923—2005)中的敞開式循環冷卻水系統補充水水質和《城市污水再生利用城市雜用水水質》(GB/T18920—2002)中較嚴值標準,具體見表2。

1.2.3 其他工程目標

①污泥處理:該工程產生的污泥經濃縮、脫水處理至含水率不超過60%,交由垃圾焚燒廠摻燒處置。

②臭氣處理:該工程廠界惡臭執行《惡臭污染物排放標準》(GB14554—1993)廠界標準值中的二級標準(新改擴建)。

③噪聲:該工程噪聲設計達到《工業企業廠界環境噪聲排放標準》(GB12348—2008)的Ⅱ類標準。

2、處理工藝方案

2.1 工藝方案論證

工藝方案論證的目的是根據水量、進出水水質及污染成分等基礎數據,基于技術可靠、投資省、運行成本低等原則,選用效費比最優的工藝技術。該工程處理系統在降解有機物的同時,既要達到脫氮除磷的目的,又要滿足出水無機離子指標,因此工藝路線選擇時需考慮以下因素:

①滲濾液、沼液進水SS分別高達20000、1000mg/L,部分SS為懸浮有機物,為減輕后續處理系統的有機負荷,高濃度廢水進入生化系統前應考慮設置格柵、沉淀等預處理設施,審慎選擇預處理系統工藝參數,確保SS預處理效果。

②滲濾液、沼液進水NH3-N分別高達2500、2750mg/L,進水C/N分別為12、2.72,而尾水NH3-N要求不超過10mg/L,如何確保高濃度廢水處理系統的脫氮效率及穩定性,是該處理工藝系統的主要任務之一。

③滲濾液進水TDS為14500mg/L,高濃度廢水混合后TDS達3860mg/L以上,尾水TDS要求不超過1000mg/L,處理工藝系統需要確保TDS、硬度、Cl-、SO42-等的處理效率,才能使處理后尾水達標。

④對于滲濾液、沼液,目前成功應用的組合工藝為厭氧+好氧+NF/RO,NF、RO系統均會產生一定量濃縮液,濃縮液COD高、含鹽量高、可生化性差,需要妥善處理。

⑤厭氧生物處理會產生沼氣,沼氣成分主要為CH4,其他為CO2、N2,還含有微量H2、H2S、NH3等,沼氣火災危險性為甲類,同時具有較高的熱值,工藝方案需確保生產安全,且有效利用沼氣。

2.2 高濃度廢水進水SS的去除工藝

設置預處理系統,去除滲濾液、沼液進水中大部分SS,減輕后續處理系統的壓力。SS去除工藝有機械攔截法、沉淀法、過濾法、生物處理法等。機械攔截法通過格柵、格網等設備將大于柵距、孔眼的懸浮物從水中分離,可去除大尺寸懸浮固體,投資及運行成本較低,但處理效率有限。沉淀法利用某些懸浮顆粒密度大于水的特性,將其從水中去除,SS去除率可達50%,投資及運行成本適中。過濾法通過過濾介質表面或濾層截留水中懸浮固體和其他雜質,常用于給水處理及污水深度處理,進水SS超過50mg/L時需頻繁反沖洗。生物處理法通過微生物降解懸浮有機物,投資及運行費用均最高。

對比以上各工藝優缺點及適用條件,生物處理法、過濾法不適合該高濃度廢水的預處理,故采用格柵+沉淀池聯合預處理工藝。

2.3 滲濾液厭氧處理工藝

滲濾液進水COD最高達60000mg/L,根據場地氣溫和熱源條件,考慮中溫厭氧處理,反應溫度約35℃,設計COD去除率為70%。常用的厭氧處理工藝有升流式厭氧污泥床(UASB)、內循環厭氧反應器(IC)、膨脹顆粒污泥床反應器(EGSB)等,三種工藝的COD去除率均可達80%以上。UASB容積負荷為5~15kgCOD/(m3·d),無混合攪拌設備,反應器內無需投加填料和載體,投資、運行成本低,但污泥床內有短流現象,對進水水質突變敏感,UASB滲濾液工程案例較多。IC容積負荷10~24kgCOD/(m3·d),占地較小,水力停留時間較短,耐負荷沖擊強,但系統相對復雜,投資、運行費用較高,顆粒污泥培養的關鍵技術尚未普及。EGSB容積負荷為8~20kgCOD/(m3·d),反應器內污泥呈膨脹流化狀態,活性高,沉淀性能良好,泥水混合充分,耐負荷沖擊強,但系統投資、運行費用較高,啟動周期長,其污泥特性和反應機理等方面有待完善。IC、EGSB的滲濾液工程案例相對較少。

從以上對比看出,三種反應器的處理效率均滿足要求。IC、EGSB在容積負荷、耐負荷沖擊上有優勢,但兩者的投資、運行成本較高,滲濾液工程案例較少,考慮到厭氧反應器前設置了SS預處理和調節池均衡水量水質,因此厭氧處理采用UASB工藝。

2.4 高濃度氨氮去除工藝

氨氮去除工藝主要有吹脫、膜過濾、生物處理、折點加氯等。吹脫工藝投資較低,能耗大,易產生二次污染。膜過濾操作方便,氨氮去除率高,無二次污染,投資及運行成本高。折點加氯法處理效率可達90%,效果穩定,運行費用高,副產物氯胺和氯代有機物會造成二次污染。生物處理法通過硝化反硝化去除氨氮,工藝成熟,效果穩定,但處理流程長、能耗高、常需外加碳源、運行成本高。

根據以上分析比較,基于確保NH3-N去除率的同時避免二次污染的目的,確定采用生物處理+膜過濾的聯合處理工藝。滲濾液經厭氧處理后與沼液均勻混合,再進入生物處理系統,混合后水溫不低于20℃,混合廢水C/N約為3。生物處理由兩級反硝化硝化池、外置超濾、外加碳源等系統組成。廢水中有機物、NH3-N、TN等污染物經過兩級反硝化硝化工藝降解,混合液再經過超濾系統固液分離,清液送入RO裝置進一步去除殘留有機物等,確保出水達標。

2.5 膜生物反應器(MBR)型式

MBR有外置式和內置式兩種。外置式MBR為錯流式管式膜,污泥濃度達15~30g/L,膜材質為PVDF,膜通量達60~80L/(m2·h),處理滲濾液膜使用壽命為3~5a,混合液在膜管中高速紊流,堵塞幾率低,每個月CIP在線清洗一次即可。內置式MBR為中空纖維膜絲或板式膜,污泥濃度達8~10g/L,膜材質PP居多,膜通量達15~25L/(m2·h),處理滲濾液膜使用壽命為1~3a,膜浸沒在混合液中,膜表面易形成濃差極化,易堵塞,易產生膜破裂、斷絲,每天需進行1~3次沖洗,還需不定期將膜吊出反應器離線清洗。綜合兩者的優缺點,該工程采用外置式MBR。

2.6 濃縮液處理工藝

RO系統會產生一定量的濃縮液,常見的濃縮液處理工藝有:再濃縮+離子交換或活性炭吸附處理;再濃縮+蒸發系統+回用;再濃縮+高級氧化+混凝沉淀+回用(灰渣冷卻或半干法脫酸制漿等)。三種工藝產生的清液均可回用,但前兩者的投資、運行成本均高于第三種工藝,且離子交換再生液、飽和活性炭、蒸發結晶屬于危廢,需妥善處理。離子交換、活性炭吸附需反洗。蒸發系統存在結垢、腐蝕風險。混凝沉淀產生的污泥,可與主系統剩余污泥合并處置。高級氧化采用Fenton氧化法,需配置Fe2+和H2O2組合的Fenton試劑投加系統。

該工程采用“再濃縮+高級氧化+混凝沉淀”工藝,對濃縮液進行減量并降解處理,處理后清液回用,剩余的濃縮液COD不超過500mg/L,交由垃圾焚燒廠作為爐渣冷卻水。

2.7 低濃度廢水生化處理工藝

低濃度廢水來自園區的場地清洗水、生活排水、洗車廢水、初雨等,設計水量為1000m3/d。進水B/C約為0.4,可生化性較好。進水NH3-N為普通生活污水的5~6倍,因此首選有脫氮效果的生化處理工藝,常用處理工藝有水解酸化+接觸氧化與SBR。

兩種處理工藝均技術成熟、可靠,脫氮效果較好,能抑制污泥膨脹。水解酸化+接觸氧化組合工藝除磷效果占優,耐負荷沖擊能力較強,投資、運行成本較低;而SBR工藝設備閑置率較高,占地大,自動化水平要求較高。從占地面積、管理方便、處理效率等方面考慮,確定采用水解酸化+接觸氧化法。

2.8 最終工藝方案

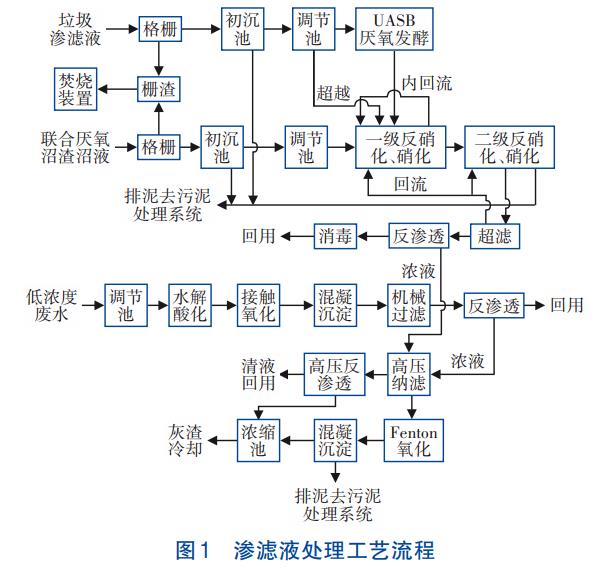

滲濾液進水可能存在COD偏低而氨氮較高的工況,為避免經過UASB處理后出水C/N值太低,影響MBR系統的脫氮效果,UASB厭氧池設置超越管。

滲濾液通過螺旋格柵機+沉淀池+調節池+UASB處理,沼液通過螺旋格柵機+沉淀池+調節池預處理,之后兩者均勻混合,再經MBR+RO+消毒處理達標。低濃度廢水通過調節池+水解酸化池+接觸氧化池+混凝沉淀池+機械過濾+RO+消毒處理達標。RO濃縮液經過高壓NF+高壓RO處理,清液回用。高壓NF濃縮液采用高級氧化+混凝沉淀處理,出水與高壓RO濃縮液混合,回用于灰渣冷卻。污泥采用濃縮+污泥調質+隔膜壓濾機脫水處理,至含水率不超過60%,交由垃圾焚燒廠摻燒處置。

滲濾液處理工藝流程見圖1。

3、主要工藝構筑物設計

①滲濾液格柵機、初沉池、調節池。廢水通過螺旋格柵機、初沉池預處理,出水SS降至不超過2000mg/L,進入調節池1。初沉池、調節池1合建,2個系列并聯運行,單個系列尺寸為25.5m×29m×4.5m。單座豎流式沉淀池有效容積為37.5m³,表面水力負荷為1.0m3(/m2·h)。

②沼液格柵機、初沉池、調節池。廢水通過螺旋格柵機、初沉池預處理,出水SS降至不超過250mg/L,進入調節池2。初沉池、調節池2合建,2個系列并聯運行,單個系列尺寸為25.5m×29m×4.5m。單座豎流式沉淀池有效容積為37.5m³,表面水力負荷為2.75m3(/m2·h)。

螺旋格柵機柵隙為1mm,配置自動沖洗壓榨系統,出渣含水率<80%。

③UASB厭氧池。以降解滲濾液有機物為主要目的,出水COD不超過18000mg/L,3個系列并聯運行,單池尺寸為14.7m×11.4m×13.5m,有效容積為2010m3,水力停留時間為10d,設計上升流速為0.65m/h,COD負荷為5.1kg/(m3·d),每池設置排泥泵1臺,流量為15m3/h。沼氣設計產量為10206m3/d。厭氧池進水溫度由公用蒸汽管通過熱交換器維持在(35±2)℃。

厭氧反應產生的沼氣,收集后輸送至生物質綜合處理廠,統一凈化、貯存、綜合利用。廢水處理廠內設一套沼氣火炬燃燒器,必要時對沼氣直接燃燒處置。

④均質池。均衡厭氧池出水與沼液混合的水量水質,單池系列,尺寸為30m×13m×4.50m,有效容積為1400m3,水力停留時間約14h,池內設置潛水攪拌機。

⑤一級反硝化、硝化池。3個系列并聯運行,每系列一級反硝化池凈空尺寸為22.8m×15.0m×9.5m,有效水深為8.5m;每系列一級硝化池分兩格,串聯運行,每格凈空尺寸為25m×15m×9.5m,有效水深為8.30m。設計污泥濃度為15g/L;反硝化負荷為0.06kgN/(kgMLSS·d);硝化負荷為0.033kgN/(kgMLSS·d);有機污泥負荷為0.06kgBOD5/(kgMLSS·d);一級硝化池混合液、超濾濃縮液合計回流量為18~28倍進水流量。

⑥二級反硝化、硝化池。3個系列并聯運行,每系列二級反硝化池凈空尺寸為15m×6.8m×9.5m,有效水深為8.20m;每系列二級硝化池凈空尺寸為15m×6.9m×9.5m,有效水深為8.1m。設計污泥濃度為15g/L;反硝化負荷為0.03kgN/(kgMLSS·d);硝化負荷為0.025kgN/(kgMLSS·d);有機污泥負荷為0.03kgBOD5(/kgMLSS·d);超濾濃縮液回流量為2~3倍進水流量。

⑦超濾(UF)裝置。UF為二級硝化池出水泥水分離裝置。設計膜通量為70L/(m2·h),計算膜面積為1460m2;膜材質為PVDF,膜孔徑為8mm,膜組件直徑為20.32cm(8英寸),膜組件流道直徑為8mm,膜組件長度為3050mm,單支膜組件面積為27m2,膜組件共60支,實際膜面積為1620m2,共設置6套膜裝置,每套配置10支膜組件,每套膜裝置的循環流量約264m3/h,運行壓力為0.5~0.6MPa。

⑧反滲透(RO)裝置。設計回收率為80%,設計膜通量為12L/(m2·h),計算膜面積為6420m2;膜材質為聚酰胺復合膜,膜組件直徑為20.32cm(8英寸),濃水流道寬度為1.5mm,膜組件長度為1200mm,單支膜組件面積為34.4m2,設置膜組件216支,實際膜面積為7430m2,共設置6套膜裝置,每套配置36支膜組件,運行壓力為5~6MPa。

⑨濃縮液處理系統。RO裝置濃縮液產量約600m3/d,采用高壓納濾(NF)+高壓RO系統再濃縮。設置高壓NF系統1套,運行壓力為3~5MPa,設計回收率為80%;設置高壓RO系統1套,運行壓力為9~10MPa,設計回收率為70%,系統產生回用清液約336m3/d。

高壓NF產生高濃液約120m3/d,其COD達6000~7000mg/L,采用Fenton氧化+混凝沉淀處理,處理出水與高壓RO濃液混合均勻,混合濃液量約264m3/d,混合濃液COD不超過500mg/L,作為焚燒爐渣冷卻用水。混凝沉淀排泥送污泥處理系統。

⑩低濃度廢水處理系統。低濃度廢水處理工藝為水解酸化+接觸氧化+混凝沉淀+機械過濾+RO。水解酸化池容積負荷為0.6kgCOD/(m3·d),2個系列并聯運行,每系列凈空尺寸為11.0m×6.65m×5.5m,水力停留時間為8.8h。接觸氧化池填料有機負荷為0.5kgCOD/(m3·d),2個系列并聯運行,每系列凈空尺寸為11.0m×8.65m×5.5m,水力停留時間為22.8h。混凝反應池、沉淀池為單系列,混凝反應池凈空尺寸為8.5m×2.15m×5.0m,反應時間為50min,PAC投加量為100mg/L。沉淀池表面負荷為0.60m3(/m2·h),凈空尺寸為Ø8.5m×5.0m,沉淀時間為2.8h。配置3臺機械過濾器,并聯運行,尺寸為Ø2m×3.3m,濾速為8m/h,底部濾料為500mm厚、粒徑1~2mm石英砂支持層,上填1m厚、粒徑0.8~1.2mm的顆粒狀活性炭。

RO設計回收率為85%,膜通量為14L/(m2·h),共設置3條生產線,每條生產線計算膜面積為843m2;膜材質為聚酰胺復合膜,膜組件直徑為20.32cm(8英寸),濃水流道寬度為1.5mm,膜組件長度為1200mm,單支膜組件面積為9.4m2,設置膜組件90支,實際膜面積為846m2,共設置3套膜裝置,每套配置30支膜組件,運行壓力為5~6MPa。

⑪污泥來源。初沉池污泥,干泥量約1.65t/d,濕泥含水率為96%;MBR剩余污泥,干泥量為8.55t/d,濕泥含水率為98.5%;低濃度廢水系統剩余污泥,干泥量為0.33t/d,濕泥含水率為99.2%;厭氧剩余污泥,干泥量為1.3t/d,濕泥含水率為94%,采用重力濃縮+污泥調理+板框壓濾脫水處理工藝。

污泥混合后進入重力濃縮池,濃縮池2個系列,并聯運行,單系列尺寸為14m×10m×4.5m,固體通量為42.3kgDS/(m2·d),濃縮后污泥含水率約95%。

污泥調質池設置2系列,并聯運行,每系列調質池設置2座,每座凈空尺寸為5.1m×5.1m×5.0m,每系列第1座池為反應區,均分為2格,依次投加38%~40%的FeCl3溶液、10%的石灰乳,每格停留時間約40min;第2座為調理區,污泥停留時間約100min。石灰、FeCl3溶液投加量分別為干泥量的25%、15%。

設置4臺隔膜板框壓濾脫水機,正常運行時同時工作,每天運行2個周期,每周期歷時5h。每臺隔膜板框壓濾脫水機的過濾面積為400m2,工作壓力為2.45MPa。

4、實施效果

4.1 水量及水質

該工程2018年1月開始施工,2019年8月機械竣工,2019年10月底通過竣工驗收,2020年4月通過環保驗收,目前一直運行穩定,最終尾水水質優于設計出水水質。工程投產后最大日處理量達到設計規模,高濃度廢水平均進水量為1800m3/d;計入初雨量,低濃度廢水平均進水量為800m3/d,總處理規模達到設計值的80%。

①進水水質

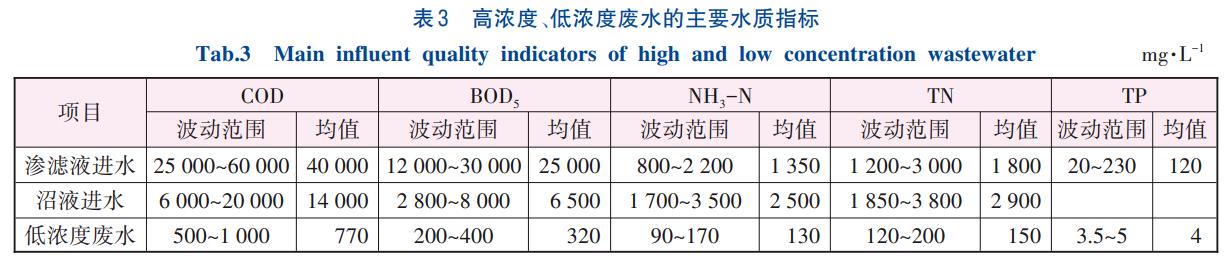

高濃度廢水及低濃度廢水的實際進水主要指標見表3。

②尾水水質

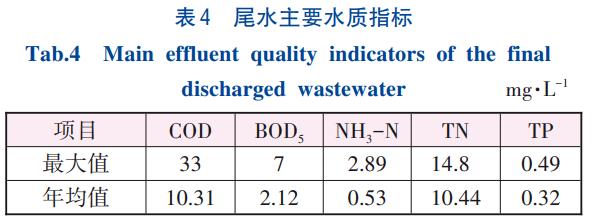

目前該水質凈化廠尾水水質均優于設計值,2020年4月1日—2021年3月31日連續1年尾水主要水質指標見表4。

4.2 經濟分析

該廢水處理廠設計處理規模為3250m3/d,其中高濃度廢水為2250m3/d,接收垃圾焚燒廠、生物質綜合處理廠產生的高COD、高NH3-N、高SS生產廢水,處理工藝為格柵+沉淀+調節+厭氧+兩級硝化、反硝化+UF+RO+消毒;低濃度廢水為1000m3/d,接收園區生活排水、實驗室廢水、沖洗廢水、初雨等,處理工藝為調節+水解酸化+接觸氧化+混凝沉淀+機械過濾+RO+消毒;兩股廢水處理后尾水均優于設計標準。

包括6個月試運行費在內,該廢水處理廠總投資約3.1億元,噸水建設投資約95400元/m3;占地面積為2.748hm2,噸水占地面積約8.46m2/m3;高濃度廢水直接運行費用約45元/m3,低濃度廢水直接運行費用約12元/m3。

5、結論及建議

①在對進水水量、水質及其污染成分進行充分分析、調研的基礎上,借鑒類似工程經驗,高濃度廢水采用去除SS、厭氧、均質、MBR、RO的組合處理工藝;低濃度廢水采用傳統生化處理工藝+RO處理工藝;濃液采用高壓NF+高壓RO及Fenton氧化+混凝沉淀處理,整個工藝適應性強,耐沖擊負荷,出水水質穩定達標。

②厭氧反應產生的沼氣成分50%以上為CH4,其他為CO2、N2及微量H2、H2S、NH3等,沼氣儲柜的火災危險性為甲類,以此確定沼氣柜與相鄰建(構)筑物的安全間距,并做好防爆區域的劃分,防爆區域內的電氣、儀表應按照防爆要求選型。

③由于滲濾液和沼液的水量、水質隨氣候、季節等因素的變化而波動,建議滲濾液、沼液的處理流程前端各自設置調節池,調節池的有效容積應分析水量水質變化,并參考類似工程數據確定,調節池內應設置防止SS沉降的措施。

④RO濃縮液處理后如作為焚燒廠灰渣冷卻用水,應長期密切關注灰渣浸出試驗數據,確保灰渣綜合利用的安全,同時應積極尋找濃縮液處理的新技術、新工藝,在進一步降低造價及運行成本的基礎上,確保濃縮液得到安全有效的處置。(來源:廣東省建筑設計研究院有限公司)