目前國內農副產品加工行業的生產廢水普遍采用傳統好氧生物處理或厭氧、好氧組合工藝處理,出水水質執行污水綜合排放標準(或行業水污染物排放標準),或者達到間接排放標準后排入城市/園區污水管網。但是對于季節性生產的農副食品加工行業如馬鈴薯原淀粉加工行業(多集中在東北、西北、華北地區),其生產時間多在每年9月—11月,氣溫較低,生產加工時間較短,水質、水量變化大,常規的生化工藝難以達到設計處理效果。同時生化處理工藝也普遍存在工藝流程復雜、投資偏大、運行費用高、操作要求嚴苛、需要常年運行等問題,嚴重制約企業可持續發展。

馬鈴薯淀粉加工綜合廢水是一種高濃度有機廢水,主要包括原料清洗廢水和馬鈴薯工藝廢水(汁水),主要表現為COD負荷高,生物降解性好(B/C高達0.84),含有大量氮、磷、鉀元素,無重金屬,無苯類、酚類等致癌物。已有試驗研究表明,施用馬鈴薯淀粉加工廢水與有機肥效果類似,能夠改善土壤結構,提高土壤肥力。因此,將馬鈴薯淀粉加工廢水預處理后施用于農田種植是一種循環經濟的思路,既可保證廢水得到妥善處理,又能補充植物所需的養分和水分,改良土壤結構,但國內規模化工業應用案例報道較少,相關行業也僅限在制糖行業有個別案例,難以為馬鈴薯淀粉加工廢水規模化土地利用提供全面參考。

本研究設計了蛋白回收與土地利用聯合處理馬鈴薯淀粉廢水的工藝路線,并在寧夏固原市某淀粉有限公司進行工程示范,分析了工程運行效果及環境效益和經濟效益,可為馬鈴薯淀粉行業廢水治理提供參考。

1、廢水水質及水量

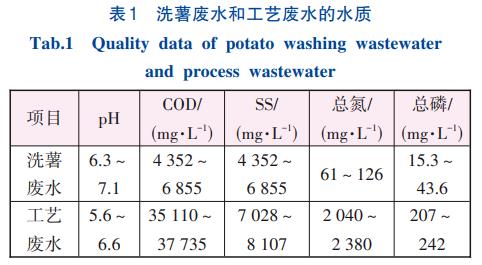

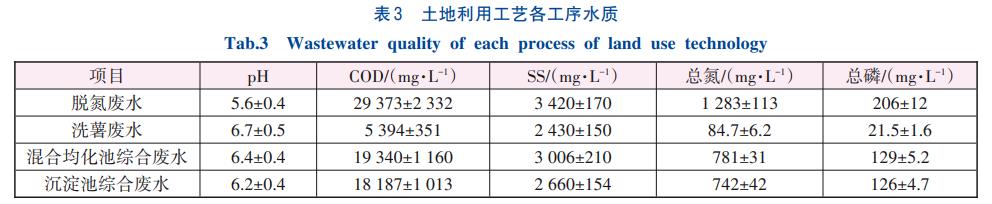

該淀粉企業現有馬鈴薯處理量為40t/h生產線一條(以淀粉計,約6t/h),每年加工期一般從10月初開始,12月末結束,加工期約90d。原料(馬鈴薯)清洗廢水和馬鈴薯淀粉工藝廢水(汁水)混合后形成綜合廢水。根據生產統計,淀粉綜合廢水產量為50~60m³/h,其中馬鈴薯淀粉工藝廢水(汁水)為25~30m³/h。洗薯廢水和工藝廢水水質見表1。

2、工藝流程

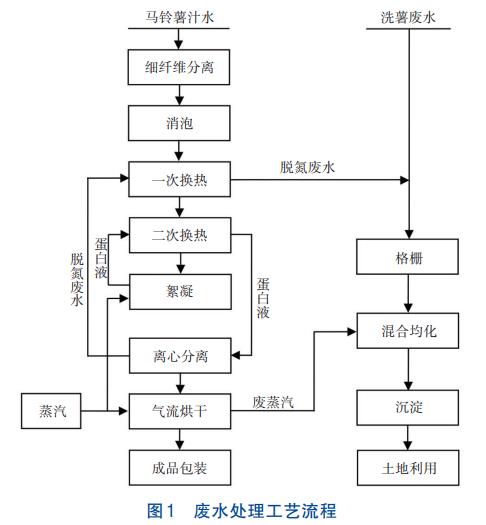

本項目處理工藝摒棄傳統的末端治理達標排放思路,針對廢水的成分特點,以清潔生產和循環經濟為設計理念,采用馬鈴薯淀粉工藝廢水(汁水)蛋白回收與綜合廢水土地利用聯合處理工藝,流程如圖1所示。利用蛋白質熱變性原理進行蛋白回收。蛋白質遇熱后化學鍵斷裂,導致其空間結構發生變化,使原本可溶的蛋白質析出,再通過分離、烘干得到蛋白副產品。但是,馬鈴薯淀粉工藝廢水(汁水)中由于含有大量細纖維、小顆粒淀粉,在換熱器中加熱時易糊化堵塞換熱器和管道,致使蛋白回收過程無法穩定運行。本項目工藝設計時在馬鈴薯淀粉工藝廢水(汁水)加熱前增加細纖維分離工序,采用兩級細纖維離心篩分離細纖維和小顆粒淀粉,避免加熱過程堵塞換熱器。此外,換熱系統采用2套設備(1用1備),每3天切換使用,確保穩定運行。

該工序不僅從馬鈴薯工藝廢水(汁水)中回收蛋白副產品出售,增加企業經濟效益,同時還能降低馬鈴薯工藝廢水(汁水)中的固形物及COD負荷,對汁水進行熱消毒,有利于后續廢水土地利用。

土地利用系統利用土壤、微生物、植物生態系統的自凈功能和自我調控機制,通過一系列物理、化學和生物化學過程,最終實現廢水資源化處理的目標。馬鈴薯淀粉工藝廢水(汁水)經蛋白回收處理后排出的脫氮廢水與原料(馬鈴薯)清洗廢水經過格柵、混合均化、沉淀后由泵站提升到緩沖池,隨后根據當年廢水施用計劃噴施到農田。

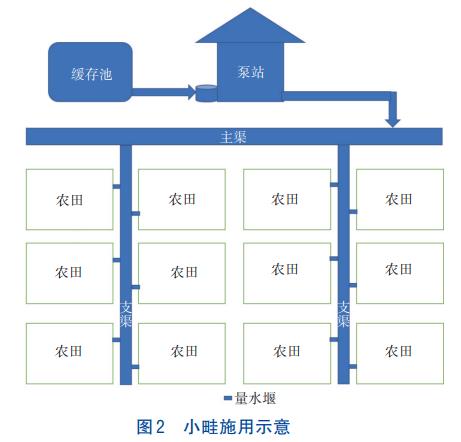

經過處理后的廢水于當年企業開產后即開始施用(投放)到空閑的農田上,一般為每年10月—12月。廢水施用量按照土壤肥力及翌年種植農作物生長所需營養物質的量綜合確定,為了避免廢水施用不均勻影響作物生長,施用前用激光整地機對土地進行平整,并采用基于畦灌的新型小畦灌溉方式施用,小畦入口埋設量水堰控制流量,再根據時間控制灌溉量,如圖2所示。

施用后及時進行土地翻耕,翌年耕種時根據《測土配方施肥技術規范》(NY/T1118—2006)減少化肥施用量。

3、核心單元設計

3.1 蛋白回收系統

蛋白回收系統的馬鈴薯工藝廢水(汁水)處理能力約30m³/h,工藝廢水(汁水)蛋白回收率≥40%,COD去除率≥25%,SS去除率≥50%。蛋白回收主要包括細纖維分離單元、換熱單元、絮凝單元、蛋白分離單元和烘干單元。

各工序主要設備及參數如下:纖維分離單元主要設備為2臺細纖維離心篩,轉速960~1100r/min,處理能力30t/h。換熱單元主要設備為3臺螺旋板式換熱器,2用1備,設計壓力0.8MPa,設計溫度170℃,換熱面積80m2。絮凝單元主要設備為1臺氣水混合加熱器和保溫絮凝罐,設計壓力1.6MPa,額定流量10m³/h。蛋白分離單元主要設備為2臺并聯臥螺離心機,分離因數最大為3630(無級可調),處理能力30~50m³/h。烘干單元設備生產能力500kg/h,干燥管長22.6m,功率15kW。

3.2 土地利用系統

廢水土地利用系統處理能力為60m³/h,包括還田預處理和土地施用兩個核心單元,主要設計參數如下:

①混合均化調節池。1座,地上式鋼筋混凝土結構(內部防腐),設計規模1440m3/d,有效容積為90m3,HRT為1.5h。配套設備:人工格柵1套(S304材質);廢水提升泵2臺(1用1備),Q=60m3/h,N=11.0kW;浮球液位計、轉子流量計、空氣攪拌系統各1套。

②斜管沉淀池。2座,地上式鋼筋混凝土結構(內部防腐),每座設計規模720m3/d,尺寸為6.0m×5.0m×4.5m,有效水深4.0m,污泥沉至底部的污泥斗內,再由污泥泵提升至污泥池,上清液自流至緩沖池。斜管沉淀池表面負荷0.59m3(/m2·h),固體負荷100kg/(m2·d)。配套設備:斜管填料34m(2直徑35mm,高800mm,乙丙共聚材質);斜管支架1套;污泥泵2臺(1用1備),Q=20m3/h,N=5.5kW。

③緩沖池。1座,地上式鋼筋混凝土結構(內部防腐),有效容積為1440m3。配套設備:廢水提升泵3臺(2用1備),Q=100m3/h,N=15.0kW。

④土地施用系統。采用小畦灌溉方式,單個小畦面積≤160m2,小畦田面高差≤±3cm,農田廢水最大施用量≤1500m³/hm2。

4、工藝運行效果

4.1 蛋白回收

根據當年企業馬鈴薯加工量估算,共產生工藝廢水(汁水)約36700m³,實際進入蛋白回收工序約31200m³(占產生量的85%),另有約5500m³工藝廢水(汁水)由于設備調試和臨時檢修而直接進入土地施用系統。根據表1中工藝廢水氮含量和蛋白回收系統設計指標測算,可回收蛋白副產品204~238t。企業當年實際從工藝廢水(汁水)中回收蛋白副產品230t(蛋白含量77.9%,水分11.7%),達到工藝設計目標,且回收的蛋白副產品作為飼料級蛋白全部出售。

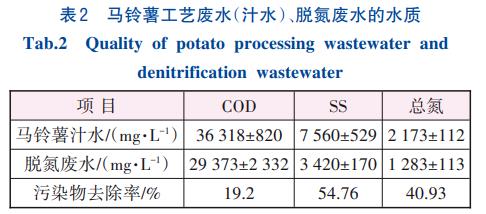

2019年11月12日—17日,每日上午和下午分別采集蛋白回收工序的進、出水水樣分析,水質見表2。

馬鈴薯淀粉工藝廢水(汁水)經蛋白回收后COD降低19.2%,蛋白回收率(總氮濃度降低)40.93%,SS降低54.76%。蛋白回收工序的蛋白回收率、SS去除率均達到設計指標,但COD去除率未達到設計要求,主要原因是隨著生產進行,室外氣溫不斷降低,馬鈴薯(露天堆場)中淀粉逐漸變成可溶性糖類有機物(糖化現象),導致汁水中可溶性有機物增加。后續生產中優化原料收儲計劃,并建設原料儲存庫,降低原料中淀粉糖化程度,減少汁水中可溶性有機物,有利于提高COD去除率。

4.2 廢水土地利用

廢水水質數據(見表3)顯示,馬鈴薯淀粉加工綜合廢水pH為6.2±0.4,呈微酸性,有機質及全氮含量較高。示范工程所在地的土壤呈弱堿性,施用后可改善土壤理化性質、提升肥力。2019年企業由于缺少原料而未滿負荷生產,當年共生產馬鈴薯淀粉7200t,產生加工廢水約66400m³。企業共流轉農田83.6hm2,根據廢水的養分含量和當年土地養分情況,玉米田平均施用綜合廢水900m³/hm2,施用面積56hm2;小麥田平均施用綜合廢水600m³/hm2,施用面積24hm2;其他作物農田平均施用加工廢水450m³/hm2,施用面積3.6hm2,加工廢水全部采用小畦方式施用,當年施用完畢。

2020年秋季,該企業2019年馬鈴薯淀粉加工廢水還田地塊青貯玉米產量59.4t/hm2,小麥產量6.16t/hm2。相比于未施用加工廢水的農田,馬鈴薯加工廢水還田地塊青貯玉米產量增產10.41%(對照地塊53.8t/hm2),小麥增產6.94%(對照地塊5.76t/hm2),這表明施用馬鈴薯淀粉加工廢水有助于提高作物產量。

5、效益分析

5.1 環境效益

2019年企業全部加工廢水采用蛋白回收與土地利用聯合處理工藝處理,減少排放廢水量6.64×104m³,以《淀粉工業水污染物排放標準》(GB25461—2010)中污染物直接排放標準限值核算,COD、SS、總氮、總磷的減排量分別為6.64t、1.99t、1.99t、66.4kg,基本實現了廢水污染物向周圍水體的“零排放”。

5.2 經濟效益

5.2.1 經濟效益分析方法

①盈虧平衡點

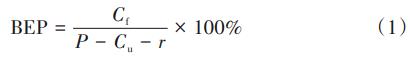

盈虧平衡點是項目方案營業收入等于生產經營成本之點,計算公式如下:

式中:BEP為盈虧平衡點;Cf為年固定成本;Cu為年可變成本;r為年銷售稅金及附加;P為年銷售收入。

②財務凈現值

財務凈現值是一種絕對經濟效益指標,是將項目壽命期內每年發生的現金流量,按一定的基準折現率,折現到同一時點的現值累加值。計算公式如下:

式中:FNPV為財務凈現值;CI為現金流入;CO為現金流出;∑(CI-CO)t為第t年凈現金流量;i0為基準折現率。

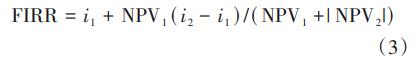

③財務內部收益率

內部收益率是一種相對經濟指標,是將項目在計算期內各年凈現金流量現值累計等于零時的折現率。插值法試算公式如下:

式中:FIRR為財務內部收益率;NPV為凈現值;i1、i2分別為兩個試算收益率。

5.2.2 經濟效益分析

據統計,蛋白回收與土地利用聯合處理工藝廠房和設備投資1193.2萬元。2019年生產蛋白230t,施用廢水6.64×104m³,人工費為55.3萬元,電、煤等能源費為37.46萬元,土地租賃及農資費為39.2萬元,蛋白銷售收入為121.9萬元,農產品銷售收入為100.8萬元。以企業2019年生產經營數據為基準,計算滿負荷生產時蛋白回收與土地利用聯合處理工藝運行費用和產品銷售收入,并進行財務效益分析。示范工程財務數據參數選取如下:項目計算期為10年,農副食品加工行業基準收益率為8%,廠房和設備殘值按10%計,采用平均年限法計算折舊和攤銷。

①盈虧平衡分析

計算期內,每年總成本271.4萬元,固定成本157.2萬元,可變成本114.2萬元,年銷售收入365.8萬元,年銷售稅金及附加0.9萬元,根據式(1)計算可得,示范工程的盈虧平衡點為62.7%,表明只要生產負荷達到設計能力的62.7%,蛋白回收與土地利用聯合處理工藝就可以實現盈虧平衡,具有一定的抗風險能力。

②財務凈現值

計算期內,第一年現金流出1119.4萬元,第二年現金流出110.5萬元,以后每年現金流出195.8萬元。第一年以后每年現金流入365.8萬元,最后一年現金流入633.5萬元。財務基準收益率選擇農副食品加工行業基準收益率為8%。根據式(2)計算可得,示范工程財務凈現值(所得稅后)為61萬元,表明蛋白回收與土地利用聯合處理工藝在達到農副食品加工行業基準收益率為8%的基礎上,每年還有61萬元收益。

③財務內部收益率

當收益率i=10%時,示范工程凈現金流FNPV1=-36(萬元)<0;當收益率i=8%時,示范工程凈現金流FNPV1=61(萬元)>0。根據式(3)計算可得,示范工程財務內部收益率(所得稅后)為9.21%,稍大于農副食品加工行業基準收益率(8%)。

5.3 社會效益分析

①增加農民收入。

2019年企業蛋白回收系統和土地系統用工34人次,合計支付工資55.3萬元。企業周邊農戶將農田租給企業,戶均8.3畝(約0.55hm2),單價300元/畝(折合4500元/hm2),獲得農田流轉費用2490元,若企業再雇傭該農戶到企業打工(還田和農業種植),工資4000元/月,雇傭時間8個月,需支付約32000元,合計該農戶收入34490元,相比2019年寧夏固原地區農村人均可支配收入(10656元),增收23834元。

②減少化肥施用。

該示范工程廢水施用到農田后,增加土壤肥力,起到肥料作用。相比于周邊沒有施用馬鈴薯淀粉加工廢水的農田,分別減少氮肥(尿素,氮含量46.4%)施用量405kg/hm2(玉米)、191kg/hm(2小麥);減少磷肥(過磷酸鈣,有效P2O5含量16%)施用量853kg/hm(2玉米)、862kg/hm2(小麥)。

③提升農業生產水平。

企業流轉農田后,對原來的小塊、凹凸起伏的旱田進行改造,形成大塊平整的適于機械化作用的灌溉農田,大幅提升了農業生產水平。

6、結論

①該示范工程設計并采用工藝廢水(汁水)蛋白回收與綜合廢水土地利用聯合處理工藝,將傳統的污染治理投入模式轉變為資源利用產出模式,最終實現了馬鈴薯淀粉廢水污染的科學化、精準化治理。

②示范工程工藝廢水(汁水)蛋白回收率達到40.93%,SS去除率為54.76%,均達到工藝設計指標;對COD去除率為19.2%,略低于工藝設計指標。綜合廢水全部施入土地進行利用,實現了工藝設計目標。

③在環境效益方面,相比于廢水達標排放模式,2019年示范工程實現減排廢水COD6.64t、SS1.99t、總氮1.99t、總磷66.4kg;在經濟效益方面,示范工程的投資收益大于風險,在8%的基準利率基礎上,每年約有61萬元(稅后)的收益現值;在社會效益方面,示范工程增加就業崗位,提高農民收入,并提升農業生產水平,減少了農業氮肥(尿素,氮含量46.4%)施用量405kg/hm(2玉米)、191kg/hm2(小麥),減少了磷肥(過磷酸鈣,有效P2O5含量16%)施用量853kg/hm(2玉米)、862kg/hm(2小麥)。(來源:中國環境科學研究院國家環境保護生態工業重點實驗室,固原玉明淀粉有限公司)