中成藥是以中草藥為原料,經過加工制成不同劑型的中藥成品。在中成藥的生產提取過程中會產生大量廢水,常規的廢水處理技術效果不理想,對水體環境造成了污染。隨著中成藥生產技術的發展,中成藥的廢水處理問題也日益突出,制約了中成藥產業的發展。

1、廢水特點

我司是一家集科研、生產、銷售為一體的大型醫藥企業,中成藥產品的主要生產工藝有領料、凈選、清洗、切制、干燥、粉碎、榨汁、提取、濃縮、醇沉、回收乙醇、裝桶和混合。

我司的生產廢水主要來自于提取車間的煎煮廢水、部分提取液和制劑車間的濃縮廢水。廢水中含有生物堿、木質素、蒽醌、色素等各種天然有機污染物,污染物成分復雜,色度高,水質波動大,污染物濃度較高。其中,化學需氧量(COD)為4500~6000mg/L,五日生化需氧量(BOD5)為1000~2500mg/L,固體懸浮物(SS)為800~1500mg/L,B/C(BOD5/COD)約為0.4,廢水的可生化性能較好,屬于較難處理的高濃度有機廢水。

2、膨脹顆粒污泥床反應器

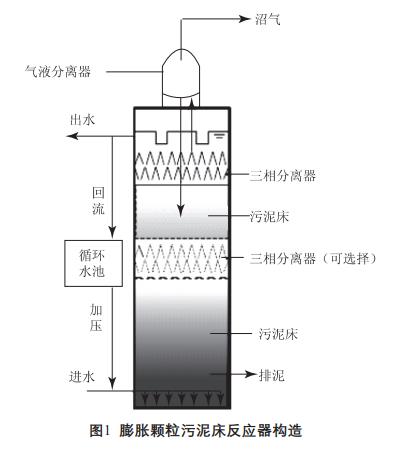

膨脹顆粒污泥床反應器(EGSB),是指由底部的污泥區和中上部的氣、液、固三相分離器組合為一體,通過回流和結構設計使得廢水在反應器內具有較高的上升流速,反應器內部顆粒污泥處于膨脹狀態的有機物降解高塔式厭氧裝置設備。EGSB是在上流式污泥床反應器(UASB)的基礎上開發出來的第三代高效厭氧反應器,它推動了厭氧處理技術在高濃度有機廢水處理中的進一步發展,采用3~8的高徑比,運用出水循環系統,使上升流速達到7m/h,可以使顆粒污泥在污泥床處于膨脹狀態,廢水與顆粒污泥能夠充分接觸,并且布水均勻,傳質效果好,解決了UASB所存的內死角和短流問題,大大提高了有機污染物的去除率。

田文超等利用膨脹顆粒污泥床反應器在中溫條件下處理阿維菌素廢水,容積負荷達到4.7COD/(m3•d),化學需氧量去除率達到83%;李津運用膨脹顆粒污泥床反應器處理啤酒廢水,運行184d后,有機負荷達到10COD/(m3•d),總的化學需氧量去除率達到85%以上。我司生產的廢水化學需氧量為4500~6000mg/L,可生化性好,有機物濃度高,由于進水水質波動特別大,膨脹顆粒污泥床反應器在進水濃度高時,通過出水循環稀釋來降低進水濃度。因此,選用膨脹顆粒污泥床反應器處理中成藥生產廢水最為適宜。

3、工藝參數的設置

我司污水站新建一個廢水處理設施,規格為準8.0m×20.0m,膨脹顆粒污泥床反應器的有效容積為1000m3,三相分離器采用PP材質制造,外循環泵采用變頻方式控制。罐體采用碳鋼材質進行防腐,布水裝置、水封、沼氣火炬、取樣管采用304不銹鋼材質進行防腐,罐體四周采用聚氨酯發泡保溫。在膨脹顆粒污泥床反應器前設置中間池,用于進水濃度和pH的調節。膨脹顆粒污泥床反應器進水的化學需氧量為6000mg/L,pH為6.5~8,采用中溫(30~35℃),進水水量為600m3/d。

4、實際工程案例分析

以我司的中成藥生產廢水為例,選用膨脹顆粒污泥床反應器為工程廢水處理設備,反應器包括布水裝置、三相分離器、出水收集裝置、循環裝置、氣液分離器、排泥裝置和加熱保溫裝置。膨脹顆粒污泥床反應器構造如圖1所示。

現主要對膨脹顆粒污泥床反應器的調試運營進行探討,調試過程主要分為污泥接種、啟動階段和負荷提升階段。

4.1 污泥接種

所接種的污泥來自同類廢水某制藥廠的顆粒污泥,接種污泥濃度為20kg/m3,總接種厭氧污泥量約為20t,含水率按70%~80%計算,總需顆粒污泥量約為100t。顆粒污泥的粒徑為0.5~2mm,顆粒度大于50%,VSS(微生物)/TSS(總懸浮物)為0.7~0.75,沉降速度為50~100m/h,污泥接種完成后,采用中溫,反應器內的溫度約為35℃。

4.2 啟動階段

采用低進水負荷、高去除率的方式啟動,開始進水時控制化學需氧量濃度為800~1000mg/L,啟動負荷為0.3kg/(m3•d),調節進水pH為7~8,啟動運行的第1~10d,出水帶有少量黑色細小絮狀污泥,化學需氧量去除率在50%~60%。繼續馴化培養,帶泥情況消失。在第15d時,上升流速提高至1.5m/h,當出水量在150mg/L以下,化學需氧量去除率大于80%,馴化成功。

4.3 負荷提升階段

通過馴化,接種的顆粒污泥適應了中成藥生產廢水的水質。此后的運行中,通過逐步提高進水化學需氧量濃度來提高進水負荷,每次提高量為0.5倍,在去除率達到80%以上時,穩定運行3d后提高進水負荷,經過65d的6次負荷提升,達到設計負荷目標。

當每天處理中成藥生產廢水量為600t時,表明膨脹顆粒污泥床反應器運行成功,為后續的好氧處理提供了保障。

5、設備運行結果分析

5.1 容積負荷對反應器運行效果的影響

膨脹顆粒污泥床反應器從啟動到穩定運行過程中,需要把容積負荷控制在一定范圍內。在啟動初期,隨著容積負荷提高,化學需氧量去除率逐漸增大,由于進水量增加,上升流速增大,攪拌更劇烈,微生物與廢水的接觸更充分;在負荷提升期,當反應器的COD容積負荷為2.0kg/(m3•d),污染物去除率從80%降至65%,主要是由于隨著進水量增大,廢水中的污染物與顆粒污泥接觸不充分,傳質受限,通過增加回流,加強系統攪拌,污染物去除率上升至80%以上。當COD容積負荷為3.6kg/(m3•d),上升流速為6.5m/h時,出水量小于850mg/L,污染物去除率達到85%以上,且運行穩定。當反應器負荷繼續提升時,污染物去除效果明顯下降。因此,對于該中成藥生產廢水,EGSB的最大COD容積負荷在3.6kg/(m3•d)。

5.2 進水pH對反應器運行效果的影響

膨脹顆粒污泥床反應器的進水pH為6.5~7.8時,是保證厭氧微生物生長的最佳pH。隨著微生物對中成藥生產廢水的適應性增加,微生物不斷繁殖增長,當反應器穩定運行后,系統內的堿性降低,會出現酸化現象,在pH低于6.5時,適當增大進水pH值,當pH維持在8左右時,EGSB達到設計負荷目標,適當增大pH不僅可以減少堿的大量使用,降低運行成本,還可以提高污染物的去除效率。

5.3 揮發性脂肪酸對反應器運行效果的影響

對于膨脹顆粒污泥床反應器,揮發性脂肪酸是非常重要的一個參數,出水pH下降的主要原因就是揮發性脂肪酸濃度增高,當累積到一定程度,pH才會相應變化,對于厭氧反應器的運行來說,測定揮發性脂肪酸是非常必要的,通過確定反應器的厭氧微生物進行到產酸還是產甲烷階段,從而采取相對應的措施控制,以達到最佳反應條件,提高微生物對有機污染物的去除效果。

6、結語

本文介紹的膨脹顆粒污泥床反應器在處理中成藥廢水的實際運行中,需要優化每個運行控制參數,在進水化學需氧量為4500~6000mg/L,上升流速為6.5m/h,COD容積負荷達到3.6kg/(m3•d),出水量為850mg/L以下時,污染物去除率可達到85%以上,為企業中成藥廢水處理的設備選型提供了參考與借鑒。(來源:江西濟民可信藥業有限公司)