隨著國家水污染行動計劃的推出,各地方政府加大對黑臭水體的整治力度,特別是對排入水體的石化企業嚴格實施污染源頭管控。某公司污水外排執行國家標準《城鎮污水處理廠污染物排放標準》(GB18918—2002)—級B限值,重點污染物COD≤60mg/L。按照所在地方政府一號工程責任書要求,2016年1月開始外排污水主要指標要達到《地表水環境質量標準》(GB3838—2002)V類標準,其中重點污染物指標COD≤40mg/L,該公司開展污水排放提標工作,在建設外排污水深度治理提標改造項目的同時,采取一系列應急、過渡措施,保證按時限達到新標要求。其中在煉油含鹽污水處理系統末端,增加了活性焦吸附處理單元,作為過渡措施,運行2年,取得了預期效果。

1、提標前煉油污水處理情況

1.1 處理工藝流程

某公司煉油污水處理場處理煉油生產區域產生的污水,包括含油污水和含鹽污水2個處理系列,采用隔油、氣浮和生化工藝,其中含油污水經處理全部回用,含鹽污水處理后達標排放。

1.1.1 含油污水處理工藝

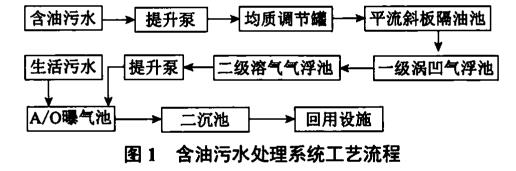

從各生產裝置來的含油污水、初期雨水自流匯集到污水處理場沉井,經提升進人預處理單元,預處理工藝采用平流斜板隔油一渦凹氣浮一加壓溶氣兩級氣浮,再用缺氧一好氧活性污泥法(A/O),去除COD及NH3-N后,合格出水全部進人污水回用裝置,處理能力為400m3/h。工藝流程見圖1。

1.1.2 含鹽污水處理工藝

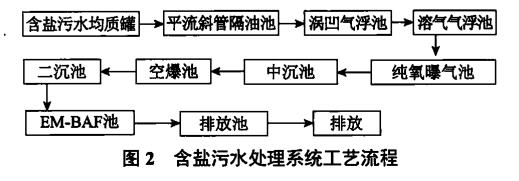

來自煉油生產裝置產生的電脫鹽污水、液態烴堿渣、循環水場排污、化學水酸堿中和排水等含鹽污水和污泥處理濾后液、反滲透濃水經過均質調節一隔油一兩級浮選一純氧曝氣一傳統曝氣工藝等多單元處理后達標外排,處理能力250m3/h,處理工藝見圖2。

1.2 處理效果

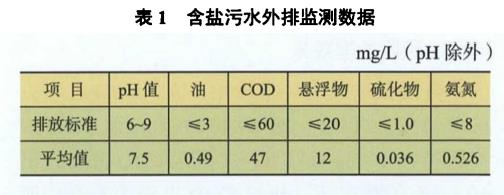

按照圖2流程,含鹽污水處理系統滿足《城鎮污水處理廠污染物排放標準》(GB18918—2002)—級B限值,作為國家控制的污染源,外排口安裝了在線污水監控系統。2015年半年的外排水人工監測平均數據見表1。

1.3 差距

地方政府一號工程責任書要求,外排污水主要指標要達到《地表水環境質量標準》(GB3838—2002)V類標準,其中COD≤40mg/L,而現外排水COD平均濃度47mg/L,COD濃度超過50mg/L情況時常發生。出水懸浮物濃度變化較大,對COD濃度產生明顯影響。

2、提標改造采取的過渡工藝

2.1 工藝選擇

在水處理領域,吸附法主要用于脫除水中微量污染物,常作為二級處理后的深度處理手段。經過調研和現場試驗,最終選擇采用活性焦吸附處理工藝作為煉油含鹽污水提標處理的過渡措施。

2.2 活性焦吸附處理工藝

2.2.1 活性焦特點

活性焦是以褐煤為主要原料研制出的一種外觀呈暗黑色的多孔含碳物質,是沒有得到充分干餾或活化的活性炭類吸附劑。活性炭作為一種優良的多孔炭質材料,其較大孔容及比表面積,已經被廣泛應用于水中有機污染物的吸附。但活性炭生產成本高,大大限制了其適用范圍。與活性炭相比,活性焦原料易得,價格低,機械強度高,具有非常大的研究潛力。活性焦保留了活性炭吸附性能良好,化學性能穩定,能夠再生可重復使用的優點,成為替代活性炭的新型吸附材料。

2.2.2 處理技術原理

吸附有交換吸附、物理吸附和化學吸附3種基本類型。活性焦和活性炭的吸附原理基本相同,吸附機理也基本相同。與活性炭相比,活性焦比表面積小,強度較大,具有物理和化學的穩定性。

活性焦表面有較為發達的孔隙結構,雖然比表面積相對較小,但單位面積吸附能力與活性炭相當。活性焦表面有C—C、C—O、CO、COOH及TT—TT等5種官能團。對污水中有機物的吸附以化學吸附為主,可通過氫鍵相互作用吸附廢水中含有一OH、一COOH、一NH2的有機物,還可通過靜電引力吸附去除Ca2+、Mg2+、NH4+。活性焦表面官能團和內部孔隙結構,特別適合于廢水中大分子污染物的吸附和生物膜的生長。廢水中可溶性有機物分子量大小不一,活性焦孔徑分布與可溶性有機物的分子量大小相匹配,因此具有較髙的吸附率和脫除效率。

利用活性焦吸附處理難降解廢水已得到廣泛應用,全坤等匯總分析,活性焦作為活性炭的替代品,能夠吸附去除大分子難降解有機物,已廣泛應用煤化工、石油、印染等難生物降解有機物廢水的處理。采用活性焦吸附與超濾膜組合工藝進行市政污水處理廠二級出水深度處理多有實釀用。

2.3 處理工藝流程

2.3.1 處理工藝

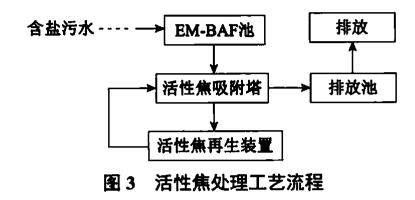

曝氣生物濾池(BAF)池出水通過進水水泵輸送進人活性焦吸附塔。污水從活性焦吸附塔底部進入,從活性焦吸附塔頂部管道收集排出,匯人到原排放池達標排放。過濾吸附塔裝有活性焦,當污水流經活性焦床層后,水中的污染物被活性焦截留,實現污染物與水體分離。

2.3.2 吸附塔反洗

每天使用達標水反向進水沖洗進行初步脫除,產生的泥水混合物排到污水池沉淀,視進水SS確定反洗時間。吸附飽和后進行再生。

2.3.3 活性焦再生

吸附飽和的活性焦通過給料系統輸送到活性焦再生爐進行熱再生,熱再生后的活性焦進入冷卻槽中冷卻后進人活性焦輸送槽,再送人吸附塔中使用。

2.3.4 活性焦更換

使用再生焦運行,觀察吸附效果。效果明顯下降,停運吸附塔,從塔底排出活性焦,更換成新活性焦。

處理流程見圖3。

3、活性焦吸附處理技術指標和設備

3.1 吸附裝置進出水水質

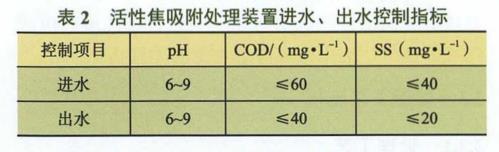

活性焦吸附處理裝置進水為原含鹽污水處理系統排水,為保證裝置存有操作彈性,適應來水波動的需求,裝置進水控制指標采用原污水排放標準,其中SS指標有所放大。具體指標見表2。

3.2 主要構筑物和配套設備

1)活性焦吸附塔6臺,尺寸φ>3mx10m,處理能力300m3/h。

2)活性焦熱再生系統,處理能力3t/d,功率150KW。

3)水力輸送泵2臺(1用1備),用于將吸附塔內飽和焦排出,并將再生焦輸送至吸附塔內。流量50m3/h。

4)循環水箱,容積60m3。

5)進水水栗2臺(1用1備),流量400m3/h。

6)活性焦進料、出料輸送系統。

7)冷卻系統,用于再生焦冷卻。

8)布水器總長10m,用于分配吸附塔進水。

4、裝置運行及效果

4.1 工藝調試

2016年初活性焦吸附裝置正式運行,活性焦再生系統4個月后投入運行,再生焦回填人吸附塔循環使用。

4.2 處理效果

4.2.1 吸附處理效果

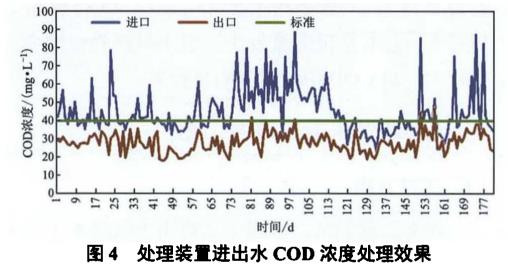

自活性焦吸附裝置投用以來,COD月均去除率在20%以上,最高40.3%。出水COD濃度保持在40mg/L以下。在進水COD濃度超出60mg/L的情況下,出口COD也隨之升高。通過及時調整操作工藝,出水COD處于達標水平。以2017年上半年為例,活性焦吸附裝置進水COD均值45.5mg/L,出水COD均值28.3mg/L,COD去除率均值37.8%。處理情況見圖4。

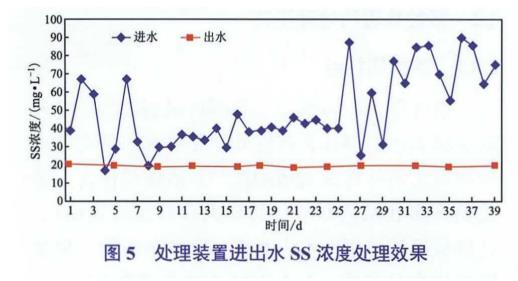

進水SS濃度一直不穩定,波動較大,對處理裝置影響較大。通過工藝控制和調整,出水SS濃度能夠控制在20mg/L以下。處理情況見圖5。

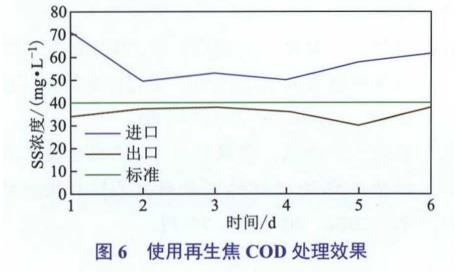

4.2.2 再生效果

活性焦再生系統每天再生3t活性焦,6個吸附塔依次進行,再生后的活性焦輸送回吸附塔頂部。經過對單個吸附塔進出水樣進行1周連續化驗分析的數據顯示,使用再生焦的吸附塔出水COD濃度滿足要求,出水COD平均值35.7mg/L,去除率平均達到37.7%。與新焦處理水平基本相當。取樣送監測部門化驗再生前后活性焦的碘值,再生焦碘值和強度均與新生物焦差距不大。使用再生焦處理情況見圖6。

4.3 存在問題及改進措施

4.3.1 進水SS對COD去除效果的影響

活性焦吸附處理裝置進水為煉油含鹽污水曝氣生物濾池(BAF)出水。2個工藝單元之間只設置了500m3的污水進水池,未設置過濾設施。進水SS控制指標40mg/L,實際進水時通常SS值70-80mg/L,有時超過100mg/L,對活性焦吸附性能造成較大影響,會堵塞活性焦孔隙,造成短路,影響吸附效果。為此,采用了如下改進措施:

1)及時調整裝置進水量。嚴格控制進水池液位,保持在半池以上,特別是夜間。避免因來水水量降低,進水泵抽量不及時調整,導致將進水池底沉積物抽出。

2)優化反沖洗操作。提高對吸附塔反洗頻次,適量增加反洗水量,及時去除活性焦表面吸附的懸浮物。

4.3.2 進水COD濃度和水量對處理效果的影響

活性焦吸附裝置進水COD濃度和水量波動性較大,時常出現進水COD濃度超過60mg/L,或者水量超過設計處理能力300m3/h,甚至達到近500mVh的情況,對處理系統沖擊較大,影響到系統吸附處理效果。采取的改進措施包括:

1)加強對含鹽處理系統總進水水質監控,對異常超高濃度來水及時切換到事故罐暫存,避免對污水處理系統造成長時間沖擊,保證BAF池處理效果穩定,滿足活性焦處理單元進水要求。

2)控制含鹽污水系統進水水量平穩,當水量過大時,及時調整操作工藝,切出部分污水暫存。

3)調整再生系統投用時間。將原間斷投用改為連續投用,同時將原一塔一塔再生方式改為半塔輪換,保證每個吸附塔都有再生焦使用,處理效果維持穩定。

4.3.3 活性焦再生能力對吸附效果的影響

活性焦再生能力為每天再生3t,運行過程中發現再生能力不足,導致再生不及時。特別是來水水質出現波動,未及時再生的活性焦超期使用,影響了處理效果。為此,除再生系統保持連續運行外,每個月定期部分更換成新生物焦,保持處理效果。

5、主要經濟技術指標

在工藝穩定運行期間,處理水量維持在290~340t/h,基本在滿負荷運行。處理噸水費用主要由以下2項組成。

5.1 電費

吸附裝置耗電方為熱再生爐和機泵,安裝了電表計量電耗。1年內月平均電費為6.4萬元,處理水量以300t/h計,折算成噸水處理費用0.30元。

5.2 補新活性焦費用

活性焦再生量為3t/d,因含水率較高,實際再生量為2t/d。由于再生能力不足,平均每月補充新活性焦25t,活性焦單價5900元/t。折算成噸水處理費用0.68元。

經上述分析,活性焦吸附處置裝置噸水處理費用約為0.98元。

6、結語

采用活性焦吸附處理工藝對煉化企業含鹽污水進行深度處理,在實際進水COD濃度40~80mg/L,SS濃度30~60mg/L的情況下,系統出水COD濃度保持在40mg/L以下,去除率維持近40%,SS濃度小于20mg/L,達到對目標污染物處理的預期效果。其工藝操作簡單、運行成本低,可作為類似污水深度提標處理單元的工藝路線選擇。(來源:中國石油化工股份有限公司天津分公司)