隨著生活水平的提高,乳制品的生產量逐年增大,導致乳業廢水的排放量也逐年增加。乳業廢水主要來源于牛乳輸送、加工過程中排放的洗滌水以及加工設備的沖刷水。廢水的主要成分是蛋白質、乳糖、乳脂等。目前,乳業廢水常用處理方法是氣浮+ 厭氧+ 好氧工藝,氣浮階段產生大量的乳渣。據統計,乳渣中含有大量的蛋白質、糖類和脂肪等。因此,乳渣可作為原料生產精飼料,也可發酵生產氨基酸。乳渣廢水厭氧發酵過程與污泥厭氧發酵相似,大體可分為3 個階段,即水解、酸化和產甲烷 ,其中水解階段為大顆粒有機物在水解酶的作用下分解成可溶性小分子物質;酸化階段為產酸菌利用水解產物生成可揮發性脂肪酸(SCFAs);產甲烷階段則是產甲烷菌利用SCFAs 生成CH4 。因此,乳渣廢水厭氧發酵過程中微生物可將乳渣中的蛋白質和多糖轉化為SCFAs。研究表明,利用SCFAs 合成聚羥基脂肪酸(PHA)成本可降低50% ,而且PHA 品質大幅度提升 。SCFAs 也可作為碳源用于生物脫氮除磷,進而節約污水處理廠運行成本。發酵副產物NH4+ -N 和PO4^3- -P 可通過鳥糞石沉淀回收用于農業生產。因此,乳渣廢水厭氧發酵產酸不僅能夠有效回收乳渣廢水中的資源和能源,還能使浮渣廢水得到有效的處理。目前乳渣廢水處理主要是自然型厭氧發酵產甲烷為主,厭氧發酵產酸研究甚少。發酵系統中投加填料,一方面增加廢水與微生物的反應時間,同時填料表面能夠富集功能菌團,提高系統內物種豐度。pH 不僅影響系統內微生物活性,而且影響其運行成本。因此,本文以乳渣廢水為研究對象,以提取SCFAs 為目的,采用自然型發酵、填料型發酵以及中性型發酵,探討不同厭氧發酵方式對乳渣廢水水解酸化性能及產酸性的影響。

1 實驗部分

1. 1 污水來源及實驗裝置

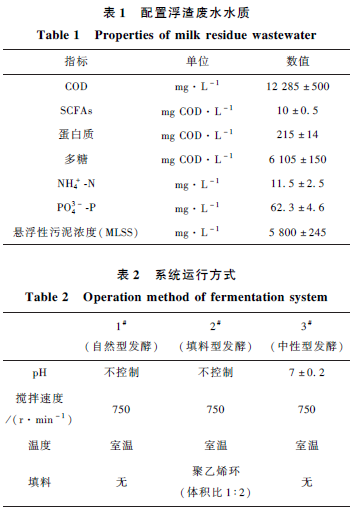

本實驗中浮渣廢水采用不同配方的冰激凌制品進行人工配水,主要水質指標如表1 所示。

實驗反應器材料為有機玻璃,總體積為3. 5 L,有效容積為3. 0 L,內設置轉子及pH 探頭,采用磁力攪拌器進行勻速攪拌,轉速為750 r·min - 1 ,反應溫度為室溫。控制3# 反應器pH 為(7 ± 0. 2),每日根據測定的pH,采用1 mol· L - 1 NaOH 或者1%HCl 調節pH 一次。2#反應器中投加填料,1# ~ 2# 反應器pH 不控制,具體運行方式如表2 所示。

1. 2 污泥來源及運行方法

實驗用活性污泥為SBR 工藝全程脫氮除磷污泥,發酵前采用自來水清洗3 次,濃縮污泥并控制其濃度為(12 000 ± 350)mg·L - 1 ,分別向1# ~ 3# 投加1. 5 L 濃縮污泥和1. 5 L 配置的乳渣廢水。

該實驗共運行2 個周期,系統啟動后當SCFAs產量穩定后并有下降現象時視為第一個反應周期結束。此時3 個酸化系統停止攪拌,靜止沉淀,移出1. 5 L 上清液,并重新投入等量的乳渣廢水,開始運行第2 個反應周期,運行方式與第1 個反應周期相同。

1. 3 分析方法

化學需氧量(COD)、懸浮污泥濃度(MLSS)及可揮發性污泥濃度(MLVSS)、NH4+ -N、PO4^3- -P 等根據標準方法測定。可揮發性脂肪酸(SCFAs)采用Agilent 6890 氣相色譜儀測定,色譜柱為DB-MAXETR(30 m × 530 μm × 1 μm),氮氣做載氣(N2 ),流速為25 mL·min - 1 ;檢測器為氫火焰離子檢測器(FID);進樣口溫度為220 ℃ ;檢測器溫度控制在250 ℃ 。采用程序升溫,起始爐溫80 ℃ 運行1 min,然后以20 ℃ ·min - 1 的速度升溫到160 ℃ ,運行1 min,最后以5 ℃ ·min - 1 的速度升溫到180 ℃ ,運行2 min,一個樣品的整個運行時間為20 min。進樣量為2. 0 μL,每個樣品測定3 次,取平均值進行分析。分析各種酸成分并換算成COD,乙酸(∗1. 07)、丙酸(∗1. 51)、異丁酸(∗1. 82)、正丁酸(∗1. 82)、異戊酸(∗2. 04)及正戊酸(∗2. 04)。多糖采用硫酸-蒽酮分光光光度法測定,蛋白質采用Lowry-folin 試劑分光光度法測定 。蛋白酶采用偶氮酪蛋白分光光度計方法測定。α-葡萄糖苷酶采用對硝基-a-d-吡喃葡萄糖苷分光光度計法測定 。輔酶420 采用異丙醇提取法測定。pH 采用oxi/340i WTW 測定。

2 結果與討論

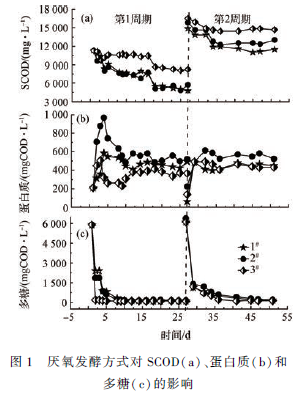

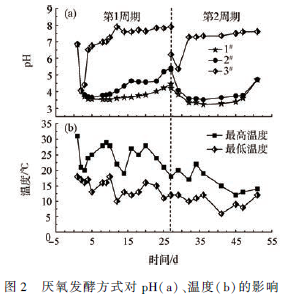

2. 1 不同厭氧發酵方式對乳渣廢水水解性的影響乳渣廢水富含蛋白質、糖類和脂類等物質。水解酶將蛋白質及多糖分解成氨基酸和單糖等小分子物質,酸化菌則利用水解產物生成SCFAs,因此,蛋白質、多糖的水解是乳渣廢水厭氧發酵產酸的關鍵步驟。同時溫度和pH 是影響微生物生長、有機物降解的重要影響因素 。圖1 表示厭氧發酵方式對乳渣廢水水解酸化過程SCOD(a)、蛋白質(b) 和多糖(c)的影響。圖2 表示酸化系統2 個反應周期內溫度和pH 的變化。

由圖1(a) 可知,3 個酸化系統SCOD 隨著發酵時間的延長而降低,而且2 個運行周期內SCOD 變化趨勢相同。其中,第1 個周期系統的初始SCOD 為11 285. 11 mg·L - 1 ,發酵至第27 天時SCOD 分別降低57. 72% 、49. 52% 及26. 89% 。由于第1 個周期結束時系統含有大量的SCOD,加入等量的乳渣廢水導致第2 個反應周期初始SCOD 較高, 分別為14 891. 08、15 871. 25 及16 541. 76 mg·L - 1 ,發酵至25 d 時SCOD 分別降低22. 73% 、17. 87% 及11. 25% 。可見,3 個系統處理效果為1# > 2# > 3# 。同時發現,發酵系統第2 個反應周期內SCOD 去除率顯著低于第1 個周期,這可能與第2 反應周期時系統溫度和處理廢水性質有關。COKGOR 等 發現溫度對產酸菌具有顯著的影響,25 ℃ 時VFA 產量遠大于16 ~ 8 ℃ 時VFA 產量。由圖2(b)可知,第2 個反應周期時系統溫度較第1 個反應周期系統溫度低約10 ℃ ,導致微生物生長速率和有機質利用率降低,因此,發酵系統第2 個反應周期有機物去除率較低。同時SCFAs 積累可能在數值上影響SCOD 的變化(圖3)。

分析圖1(b)可知,發酵系統中蛋白質含量反應初期均出現先升高后穩定狀態。這是因為厭氧環境下部分微生物死亡并分解釋放蛋白質,導致系統反應初期出現蛋白質增大的現象,后期由于蛋白質的水解及利用使蛋白質達到穩定狀態,蛋白質含量分別為456. 58、500. 15 及381. 69 mg COD·L - 1 (第1 個周期),450. 11、520. 03 及430. 05 mg COD·L - 1 (第2 個周期)。由圖1(c)可知,發酵系統中多糖在反應初期均快速下降,第1 個發酵周期反應至第10 天多糖含量由5 889. 07 mg COD·L - 1 分別降至174. 17、155. 12 及95. 25 mg COD·L - 1 ,第2 個發酵周期內反應至第17 天時糖類由6 119. 04、6 393. 35 及6 110. 32 mg COD· L - 1 分別降至176. 88、289. 81、155. 12 mgCOD·L - 1 。可見微生物對蛋白質和多糖的利用具有顯著差別,也與發酵系統中產酸菌對基質的利用有關。研究發現,相對于蛋白質,產酸菌更加傾向于利用糖類物質進行產酸活動。因此,發酵系統中多糖出現大幅度降低而蛋白質增加的現象。

總結發現,3#發酵系統中蛋白質和多糖含量最低,這與酸化系統內的pH 有關。由圖2(b)可知,3 個酸化系統內pH 為3# > 2# > 1# ,且均先降低后升高。其中,1# 和2# 酸化系統內pH 在反應至第9 天時降至最低,分別為3. 526、3. 801(第1 個周期),3. 234、3. 515(第2 個周期),然后pH 緩慢增大。3#系統pH 控制在(7. 0 ± 0. 2),盡管反應初期出現降低現象(4. 409、5. 367),但是反應第9 天至反應末期系統內pH 穩定維持在7. 0 左右,無需人工調節。這可能是因為發酵系統中厭氧微生物將蛋白質和多糖轉化成大量的可揮發性短鏈脂肪酸(SCFAs),導致1# 和2# 發酵系統中pH 下降。當發酵系統中SCFAs 產量穩定后pH 處于穩定狀態,發酵后期pH 略有升高,3# 系統pH 自動維持中性。YU 等研究發現明膠廢水降解速率隨著pH 增加而增大,而且BREURE 等 研究發現明膠廢水酸化過程中蛋白質降解速率隨著pH 增加而增加,最佳pH 為7. 0。富含碳水化合物廢水水解過程中,葡萄糖、乳糖 和蔗糖的水解速率隨著pH 增大而增加,最佳水解pH 為5. 0 ~ 5. 5。由此發現,乳渣廢水與明膠廢水和碳水化物廢水相似,有機物水解對于低pH 更加敏感,這可能與水解酶活性有關。

2. 2 不同厭氧發酵方式對乳渣廢水產酸性的影響

2. 2. 1 SCFAs 產量

SCFAs 是乳渣廢水厭氧發酵過程中酸化階段產物,同時SCFAs 作為生物處理工藝中的優質碳源受到廣泛關注。水解酶(蛋白酶和α-葡萄糖苷酶)將蛋白質、多糖等有機物質轉化為小分子物質,進而被酸化菌利用生成SCFAs。輔酶420 是衡量產甲烷菌活性的標準之一,輔酶420 越大,說明產甲烷菌活性越強,SCFAs 消耗量越大。圖3 表示不同厭氧發酵方式對乳渣廢水厭氧發酵系統中SCFAs 及關鍵酶活性的影響。由圖3 可知,厭氧發酵方式對乳渣廢水產酸具有顯著的影響。分析圖3(a),3# 發酵系統在發酵初期SCFAs 產量迅速增大,而1# 和2# 發酵系統SCFAs產量顯著低于3# 酸化系統。3 個發酵統反應末期SCFAs 產量分別為3 695. 37、4 564. 47 和7437. 15 mg COD·L - 1 (第1 個反應周期),4 322. 61、8 258. 58 和12 328. 37 mg COD·L - 1 (第2 個反應周期)。因此,酸化系統SCFAs 產量分別為3# > 2# >1# 。這與發酵系統中蛋白質、多糖、水解酶及輔酶420 有關,乳渣廢水主要成分為蛋白質、多糖等物質,α-葡萄糖苷酶破壞麥芽糖內的α-1,4 糖苷鍵并釋放單糖,蛋白酶則可通過破壞蛋白質的肽鏈生成氨基酸等小分子物質。酸化菌利用氨基酸和單糖等小分子物質生成SCFAs 物質,產甲烷菌利用SCFAs 生成CH4 。由圖3(c)可知,3 個酸化系統內水解酶活性具有顯著的差別,其中蛋白酶和α-葡萄糖苷酶活性為3# > 2# > 1# ,所以3# 酸化系統SCFAs 積累量最大,1# 酸化系統SCFAs 積累量最小。同時由圖3 可知,3 個系統中輔酶420 活性基本相同且均較低,這說明3 個酸化系統內SCFAs 消耗量較少。pH 也是影響酸化系統產酸的重要因素,分析發現,蛋白質和多糖等有機物水解速率隨著pH 的增大而增加。由圖1 可知,3#酸化系統對蛋白質和多糖的水解速率最大,因此,3# 系統含有豐富的酸化基質。1#酸化系統蛋白質和多糖的水解速率較低,導致SCFAs 產量較低。而中性反應環境對于酸化系統具有緩沖作用,減少偏酸環境對水解酸化菌活性的影響。明膠廢水和飲料廢水產酸發酵研究發現,VFA 產量隨著pH 的增加而增大,最佳pH 為6. 5 ~ 7. 0。

2. 2. 2 對酸成分的影響

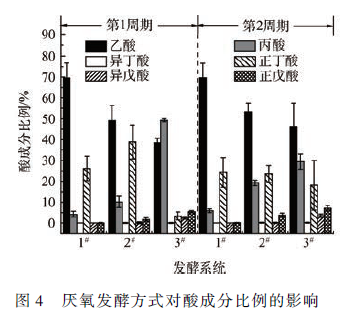

乳渣廢水厭氧發酵酸化產物SCFAs 包括乙酸、丙酸、異丁酸、正丁酸、異戊酸及正戊酸6 種短鏈脂肪酸。研究發現,當SCFAs 作為碳源時微生物優先利用乙酸和丙酸,而且SCFAs 也是重要的工業原料,如生物產氫、聚羥基脂肪酸合成、生物產甲醇、反硝化脫氮和強化除磷等。圖4 表示厭氧發酵方式對乳渣廢水產酸過程中酸成分的影響。

研究發現,微生物是影響SCFAs 成分的主要因素。由圖4 可知,3 個發酵系統中乙酸均為主要成分,與其他學者研究相似 。1#酸化系統中乙酸比例最大分別為69. 55% 和69. 70% (第1、2 個反應周期),3# 發酵系統中乙酸比例最小分別為38. 41%和46. 35% (第1、2 個反應周期),說明乳渣廢水發酵中偏酸條件有利于乙酸積累。同時發現,第2 個反應周期中乙酸積累率大于第1 個反應周期,這是因為同型產乙酸菌是一種嗜低溫微生物,而且醋酸菌對于高溫較敏感,而由圖2(b)可知,第2 個反應周期內溫度明顯低于第1 個反應周期,所以該反應周期內乙酸積累較高。研究發現,在15 ~ 55 ℃ 的污泥堿性發酵過程中乙酸的積累率為40. 7% ~36. 6% ,而本研究發現,乳渣廢水乙酸積累率可達到70% 。因此,乳渣廢水在中性或者酸性條件下厭氧發酵能夠有效的提取乙酸。分析數據可知,與乙酸比例相反,2 個反應周期內3# 發酵系統丙酸積累比例最大分別為49. 27% 和29. 43% ,1#發酵系統中丙酸比例最小分別為4. 19% 和5. 89% 。結果表明,3# 酸化系統中丙酸轉化率較低,導致該系統中乙酸含量最低。研究發現,污泥堿性發酵過程丙酸積累率僅為22. 9% ~ 14. 9% ,而本研究中發現,丙酸積累率可達50% ,說明中性條件下乳渣廢水能夠提取大量的丙酸。2# 發酵系統中正丁酸比例最高為38. 85% ,3# 系統最低約為3. 36% 。3 個發酵系統中異丁酸、異戊酸和正戊酸含量較低幾乎為零。說明乳渣廢水通過水解酸化反應能夠有效促進長鏈酸向短鏈酸轉化。

2. 3 不同厭氧發酵系統中NH4+ -N 及PO4^3- -P 的釋放

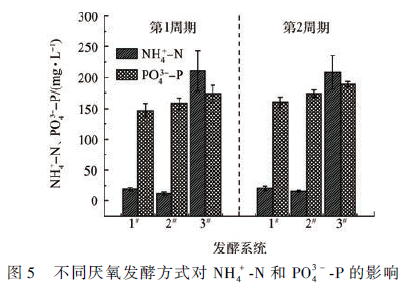

發酵過程中乳渣廢水含有的有機氮和有機磷主要以NH4+ -N 和PO4^3- -P 的形式釋放,所以NH4+ -N 和PO4^3- -P 能夠在一定程度上表征乳渣廢水厭氧發酵的效果。圖5 表示,厭氧發酵方式對乳渣廢水水解酸化過程中NH4+ -N 和PO4^3- -P 的影響。

由圖5 可知,3# 發酵系統中的NH4+ -N 和PO4^3- -P含量最高,分別為210. 22 和174. 10 mg·L - 1 (第1周期),207. 98 和188. 95 mg·L - 1 (第2 周期),1# 和2#發酵系統中NH4+ -N 和PO4^3- -P 相對較低,這與系統內乳渣廢水的酸化效果有關。研究發現NH4+ -N是由蛋白質和尿素等有機氮物質分解生成,PO4^3- -P是由磷脂雙分子層和多磷酸顆粒分解而成 ,因此,有機物質水解酸化效果直接影響其副產物NH4+ -N和PO4^3- -P 的生成。由圖3(a) 可知,3# 酸化系統中SCFAs 積累量最大,說明3# 系統中大量有機物轉化為SCFAs,同時副產物NH4+ -N 和PO4^3- -P 釋放的到溶液中。1# 和2# 發酵系統,SCFAs 產量較小,導致副產物NH4+ -N 和PO4^3- -P 含量較低。同時發現,3# 系統中NH4+ -N 含量最大,其次是1#和2# ,這是因為3#系統中蛋白酶活性較大,導致該系統內蛋白質物質有效的利用,使系統內蛋白質含量較低(圖1(b)),進而生成大量的NH4+ -N。3 個發酵系統中,PO4^3- -P 含量分別為3# > 2# > 1# ,這可能與酸化系統對磷脂等物質的酶活性有關。乳渣廢水中含有大量的磷脂、單硬脂酸甘油酯等,所以乳渣廢水厭氧發酵過程中PO4^3- -P 濃度較高。具體參見污水寶商城資料或http://www.jianfeilema.cn更多相關技術文檔。

3 結論

考察自然型發酵、填料型發酵及中性型發酵等3 種乳渣廢水發酵系統的產酸性能。結果表明,中性發酵系統(3# )中乳渣廢水產酸性能最佳,該系統水解酶活性較高,具有豐富的SCFAs 含量,但是1# 和2# 發酵系統中水解酶活性較低,導致SCFAs 產量較少。同時發現,乳渣廢水發酵系統具有顯著的乙酸、丙酸和正丁酸積累性能,其中1# 系統具有較高的乙酸比率,最大可達69. 70% ,3#系統中丙酸比率最大可達到50% ,2#發酵系統正丁酸比率最大可達38. 85% 。發酵系統副產物NH4+ -N 含量低于PO4^3- -P 含量。