公布日:2023.09.22

申請日:2023.05.30

分類號:C23G1/08(2006.01)I

摘要

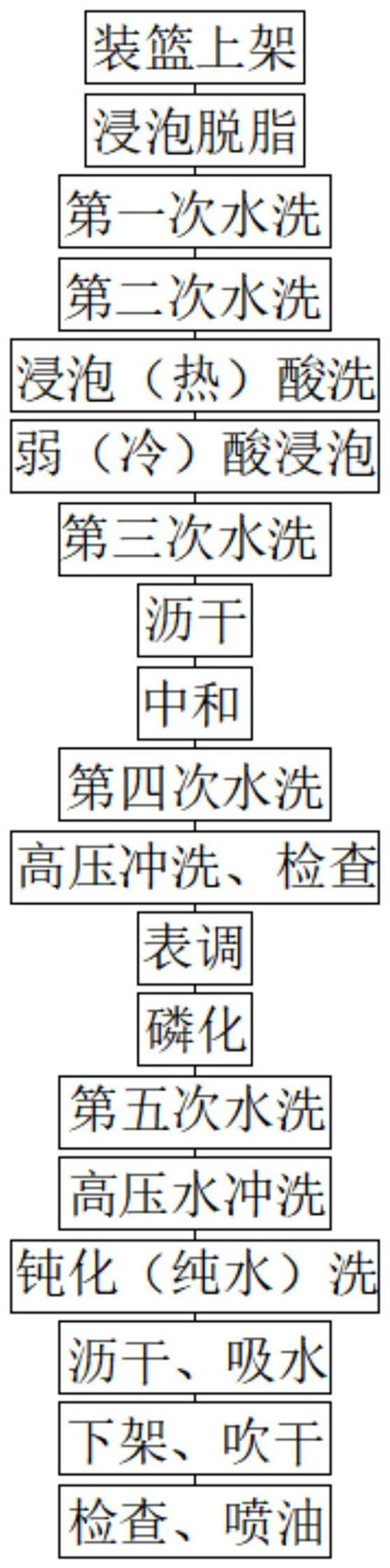

本發(fā)明提供一種油箱油管磷酸酸洗工藝。S1:裝籃上架,S2:浸泡脫脂,S3:第一次水洗,S4:第二次水洗,S5:浸泡(熱)酸洗,S6:弱(冷)酸浸泡,S7:第三次水洗,S8:瀝干,S9:中和,S10:第四次水洗,S11:高壓沖洗、檢查,S12:表調(diào),S13:磷化,S14:第五次水洗,S15:高壓水沖洗,S16:鈍化(純水)洗,S17:瀝干、吸水,S18:下架、吹干,S19:檢查、噴油。本發(fā)明提供的油箱油管磷酸酸洗工藝,無廢氣污染,其次對環(huán)境和人體無明顯腐蝕性,對鋼結(jié)構(gòu)廠房長期使用無腐蝕,接觸藥液無明顯刺激感,并且凈化水污泥可做肥料或作為一般廢棄物,長時間酸洗氫脆還是比較明顯,酸洗效率略低于強(qiáng)酸酸洗,酸洗后不易返銹,對后續(xù)磷化、鈍化、防銹無雜質(zhì)危害。

權(quán)利要求書

1.一種油箱油管磷酸酸洗工藝,其特征在于,包括以下步驟:S1:裝籃上架,S11:檢查油箱及油管表面是否有磕碰變形,螺紋及法蘭加工面是否有損傷,發(fā)現(xiàn)不良及時匯報班長或檢驗員;S12:將自檢合格的油箱用行車吊入酸洗籃,吊裝過程中注意起吊角度,避免傾斜、拖拉、防止磕碰,禁止直接將吊鉤掛在法蘭及螺紋孔上、注意酸洗籃需定位擺放,避免方向錯誤導(dǎo)致酸洗籃與加熱管剮蹭;便于沖洗;S13:裝籃前除掉油箱表面的標(biāo)簽及膠帶殘留;S14:鋼管裝籃時要注意擺放方向,防止兜液及憋空氣、油箱裝籃后用不銹鋼鏈條固定;S15:工件裝籃起吊后酸洗籃不允許向一邊傾斜;S2:浸泡脫脂,S21:將酸洗籃提升到超過槽體20厘米以上高度后,操作控制手柄將籃移動到槽體中間,至定位裝置報警時觀察籃的位置,進(jìn)行微調(diào);S22:前后方向一邊傾斜緩慢入脫脂槽,另一邊保持一定角度跟隨入槽,操作過程中籃與加熱管保持15厘米以上距離、防止碰傷加熱管,入槽動作不宜過大、防止油箱排氣不暢導(dǎo)致傾斜;S23:油箱整體浸泡入脫脂槽液中、開循環(huán)泵;S24:浸泡時間20分鐘、溫度20~40度;S25:法蘭圈頑固污漬用尼龍布沾脫脂液擦拭;S26:脫脂后提升籃瀝干至無線狀水流;S3:第一次水洗,S31:酸洗籃前后保持15度角緩慢入水洗槽,防止油箱傾倒;S32:油箱油管整體浸泡入水洗槽中;S33:浸泡時間0.5~1分鐘,溫度常溫、溢流;S34:水洗后提升籃瀝干至無線狀水流;S4:第二次水洗,S41:酸洗籃前后保持15度角緩慢入水洗槽,防止油箱傾倒;S42:保持水洗槽鼓氣狀;S43:油箱油管整體浸泡入水洗槽中;S44:浸泡時間1分鐘,溫度常溫、溢流;S45:水洗后提升籃瀝干至無線狀水流;S5:浸泡(熱)酸洗,S51:酸洗籃緩前后傾斜15度角緩慢入酸洗槽,防止油箱傾倒;S52:油箱整體浸泡入酸洗槽液中浸泡過程中手動左右搖擺酸洗籃,防止憋空氣;S53:酸洗時間30~60分鐘、根據(jù)氧化皮去除程度適當(dāng)延長酸洗時間,最長不超過60分鐘;S54:酸洗溫度30~55度,環(huán)境溫度高及槽液表干快時,酸洗溫度調(diào)低5度、酸洗時間適當(dāng)延長5~10分鐘;S55:酸洗過程中全程開啟循環(huán)泵、開啟定時報警器;S56:酸洗后瀝干至點狀水流狀態(tài),快速浸泡入弱酸槽;S6:弱(冷)酸浸泡,S61:將熱酸槽提出的酸洗籃快速浸泡入冷酸槽;S62:浸泡過程中保持在槽體中間位置,防止刮傷管路及槽體;S63:浸泡時間30S-60S,前后提升、瀝干至無線狀水流;S7:第三次水洗,S71:將弱酸槽提出的酸洗籃緩慢浸泡入水洗槽,防止油箱傾倒、上下提升一次;S72:浸泡過程中酸洗籃保持在槽體中間位置,工件整體沒入水中;S73:浸泡時間60S,前后提升、瀝干至無線狀水流;S8:瀝干,S81:將酸洗籃移至瀝干工位、籃一邊朝上、一邊朝下、形成30度左右角度,瀝干油管管壁內(nèi)殘液;S82:換一個方位,籃一邊朝上、一邊朝下、形成30度左右角度、瀝干;S83:將酸洗籃提升至平衡,升高位置超過槽體高度20厘米以上;S9:中和,S91:酸洗籃移至中和槽中間,定位燈閃爍報警后緩慢傾斜進(jìn)入槽體、防止油箱傾倒;S92:上下提升酸洗籃一次、然后手動左右搖擺酸洗籃,防止內(nèi)腔憋空氣;S93:工件整體浸泡入中和槽液中、開循環(huán)泵;S94:常溫浸泡,時間浸泡2~3分鐘;S95:提升籃瀝干1分鐘、瀝干至無線狀水流;S10:第四次水洗,S101:將中和槽提出的酸洗籃緩慢浸泡入水洗槽,防止油箱傾倒、上下提升一次;S102:浸泡過程中酸洗籃保持在槽體中間位置,工件整體沒入水中;S103:浸泡時間60S,前后提升、瀝干至無線狀水流;S11:高壓沖洗、檢查,S111:用高壓槍重點沖洗油箱油管內(nèi)表面焊接氧化皮及鋼管接頭部位;S112:檢查油箱法蘭面,有殘留油污需手工擦拭清除;S113:油箱單藍(lán)沖洗時間2~3分鐘;S114:加油口內(nèi)部及油箱內(nèi)表焊接部位頑固氧化皮及發(fā)黃,需用尼龍布擦拭去除;S115:鋼管內(nèi)腔頑固氧化皮需用尼龍布擦拭;S116:沖洗后上下提升瀝干、移至表調(diào)槽;S12:表調(diào),S121:酸洗籃前后傾斜緩慢入表調(diào)槽,防止油箱傾倒;S122:油箱整體浸泡入表調(diào)槽液中;S123:浸泡時間2分鐘、溫度常溫;S124:表調(diào)槽液瀝干至無線狀水流;S125:表調(diào)后油箱表面呈均勻灰色,目視無明顯發(fā)黃;S126:表調(diào)PH值維持在8~10;S13:磷化,S131:瀝干后前后傾斜緩慢入磷化槽,防止碰傷加熱管及槽體;S132:手動左右搖擺酸洗籃,排出油箱內(nèi)腔殘留空氣;S133:工件整體浸泡入磷化槽液中,開啟循環(huán)泵、間隔5分鐘前后提升籃1次后左右搖擺、提高磷化效果;S134:浸泡時間20分鐘、溫度30~35度;S135:磷化槽槽液需清澈見底、無渾濁;S136:補加促進(jìn)劑、中和劑時用2倍以上的水稀釋后在循環(huán)位置逐步拋灑加入;S14:第五次水洗,S141:將磷化槽提出的酸洗籃緩慢浸泡入水洗槽,防止油箱傾倒、上下提升一次;S142:浸泡過程中酸洗籃保持在槽體中間位置,工件整體沒入水中;S143:浸泡時間60S,前后提升、瀝干至無線狀水流;S15:高壓水沖洗,S151:重點沖洗油箱及鋼管內(nèi)表面,沖洗掉內(nèi)部磷化殘渣;S152:下方位需將籃吊起,從底部沖洗;S153:單籃油箱沖洗時間2~3分鐘;S154:沖洗后將酸洗籃調(diào)整至水平位置、升高至超過槽體高度20厘米以上;S16:鈍化(純水)洗,S161:酸洗籃緩慢入鈍化水洗槽,防止油箱傾倒磕碰;S162:工件整體浸泡入水洗槽液中;S163:浸泡時間2分鐘、溫度40~60度;S164:浸泡過程中防止碰傷加熱管;S165:水洗槽PH值范圍10~111;S17:瀝干、吸水,S171:將酸洗籃移至下架瀝干工位、籃一邊朝上、一邊朝下、形成30度左右角度,瀝干油管管壁內(nèi)殘液;S172:換一個方位,籃一邊朝上、一邊朝下、形成30度左右角度、瀝干;S173:將酸洗籃提升至平衡,緩慢放置于瀝干槽,用吸水裝置吸干凈油箱內(nèi)腔殘留的水S174:初步檢查內(nèi)部磷化成膜狀態(tài),如成膜斑塊、不均勻、憋空氣等缺陷停止下架;S18:下架、吹干,S181:將初步檢查合格的油箱、油管移至下架吹水工位,放入定位線中;S182:油箱用高壓氣吹干凈表面及內(nèi)腔水汽,重點吹螺孔、內(nèi)外焊縫、安裝腳位置,防止返銹;S183:長鋼管用高壓氣逐根吹氣,吹完一邊后再吹另一邊,吹干螺孔及內(nèi)腔水份;S184:短鋼管需逐根吹干;S185:吹水?dāng)[放過程中鋼管輕拿輕放,防止磕碰;S19:檢查、噴油,S191:磷化膜外觀為均勻灰色,膜層結(jié)晶致密、均勻、經(jīng)驗檢查為指甲劃表面可見劃痕;S192:檢查油箱內(nèi)外表面應(yīng)無氧化皮、磷化殘渣、焊縫溢酸、憋氣及兜液造成的發(fā)黃;S193:硫酸銅滴定>30S;S194:所有油箱內(nèi)腔均勻噴一層防銹油、燃油箱目視可見均勻油膜、液壓油箱須有油潤濕感;S195:重點控制燃油箱頂部及油嘴內(nèi)部噴油質(zhì)量。

2.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S1中裝籃時要保證油箱之間有大于10CM以上的間距、側(cè)面觀察孔朝外。

3.根據(jù)權(quán)利要求2所述的油箱油管磷酸酸洗工藝,其特征在于,所述S2中入槽后手動左右搖擺酸洗籃,使內(nèi)腔空氣逸出,防止油箱頂部憋空氣導(dǎo)致生銹。

4.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S3中水洗過程中上下提升1次。

5.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S4中水洗過程中上下提升1次。

6.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S5中酸洗過程中上下提升酸洗籃3次、每次提升都需手動左右搖擺排氣。

7.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S7中泡入冷酸槽時防止油箱傾倒、上下提升一次。

8.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S9中和槽PH值維持在9~11。

9.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S13中過濾膜更換頻率為1次/2日。

10.根據(jù)權(quán)利要求1所述的油箱油管磷酸酸洗工藝,其特征在于,所述S19中噴油時要防止表面污染,表面點狀油污用干凈抹布沾除油劑清除。

發(fā)明內(nèi)容

本發(fā)明提供一種油箱油管磷酸酸洗工藝,解決了現(xiàn)有技術(shù)中采用鹽酸酸洗,主要存在以下問題:工業(yè)鹽酸屬于管制類產(chǎn)品,鹽酸易揮發(fā),酸霧影響環(huán)境及現(xiàn)場人員健康,夾縫中酸殘留腐蝕產(chǎn)品的問題。

為解決上述技術(shù)問題,本發(fā)明提供的一種油箱油管磷酸酸洗工藝,包括:

S1:裝籃上架,S11:檢查油箱及油管表面是否有磕碰變形,螺紋及法蘭加工面是否有損傷,發(fā)現(xiàn)不良及時匯報班長或檢驗員;S12:將自檢合格的油箱用行車吊入酸洗籃,吊裝過程中注意起吊角度,避免傾斜、拖拉、防止磕碰,禁止直接將吊鉤掛在法蘭及螺紋孔上、注意酸洗籃需定位擺放,避免方向錯誤導(dǎo)致酸洗籃與加熱管剮蹭;便于沖洗;S13:裝籃前除掉油箱表面的標(biāo)簽及膠帶殘留;S14:鋼管裝籃時要注意擺放方向,防止兜液及憋空氣、油箱裝籃后用不銹鋼鏈條固定;S15:工件裝籃起吊后酸洗籃不允許向一邊傾斜;

S2:浸泡脫脂,S21:將酸洗籃提升到超過槽體20厘米以上高度后,操作控制手柄將籃移動到槽體中間,至定位裝置報警時觀察籃的位置,進(jìn)行微調(diào);S22:前后方向一邊傾斜緩慢入脫脂槽,另一邊保持一定角度跟隨入槽,操作過程中籃與加熱管保持15厘米以上距離、防止碰傷加熱管,入槽動作不宜過大、防止油箱排氣不暢導(dǎo)致傾斜;S23:油箱整體浸泡入脫脂槽液中、開循環(huán)泵;S24:浸泡時間20分鐘、溫度20~40度;S25:法蘭圈頑固污漬用尼龍布沾脫脂液擦拭;S26:脫脂后提升籃瀝干至無線狀水流;

S3:第一次水洗,S31:酸洗籃前后保持15度角緩慢入水洗槽,防止油箱傾倒;S32:油箱油管整體浸泡入水洗槽中;S33:浸泡時間0.5~1分鐘,溫度常溫、溢流;S34:水洗后提升籃瀝干至無線狀水流;

S4:第二次水洗,S41:酸洗籃前后保持15度角緩慢入水洗槽,防止油箱傾倒;S42:保持水洗槽鼓氣狀;S43:油箱油管整體浸泡入水洗槽中;S44:浸泡時間1分鐘,溫度常溫、溢流;S45:水洗后提升籃瀝干至無線狀水流;

S5:浸泡(熱)酸洗,S51:酸洗籃緩前后傾斜15度角緩慢入酸洗槽,防止油箱傾倒;S52:油箱整體浸泡入酸洗槽液中浸泡過程中手動左右搖擺酸洗籃,防止憋空氣;S53:酸洗時間30~60分鐘、根據(jù)氧化皮去除程度適當(dāng)延長酸洗時間,最長不超過60分鐘;S54:酸洗溫度30~55度,環(huán)境溫度高及槽液表干快時,酸洗溫度調(diào)低5度、酸洗時間適當(dāng)延長5~10分鐘;S55:酸洗過程中全程開啟循環(huán)泵、開啟定時報警器;S56:酸洗后瀝干至點狀水流狀態(tài),快速浸泡入弱酸槽;

S6:弱(冷)酸浸泡,S61:將熱酸槽提出的酸洗籃快速浸泡入冷酸槽;S62:浸泡過程中保持在槽體中間位置,防止刮傷管路及槽體;S63:浸泡時間30S-60S,前后提升、瀝干至無線狀水流;

S7:第三次水洗,S71:將弱酸槽提出的酸洗籃緩慢浸泡入水洗槽,防止油箱傾倒、上下提升一次;S72:浸泡過程中酸洗籃保持在槽體中間位置,工件整體沒入水中;S73:浸泡時間60S,前后提升、瀝干至無線狀水流;

S8:瀝干,S81:將酸洗籃移至瀝干工位、籃一邊朝上、一邊朝下、形成30度左右角度,瀝干油管管壁內(nèi)殘液;S82:換一個方位,籃一邊朝上、一邊朝下、形成30度左右角度、瀝干;S83:將酸洗籃提升至平衡,升高位置超過槽體高度20厘米以上;

S9:中和,S91:酸洗籃移至中和槽中間,定位燈閃爍報警后緩慢傾斜進(jìn)入槽體、防止油箱傾倒;S92:上下提升酸洗籃一次、然后手動左右搖擺酸洗籃,防止內(nèi)腔憋空氣;S93:工件整體浸泡入中和槽液中、開循環(huán)泵;S94:常溫浸泡,時間浸泡2~3分鐘;S95:提升籃瀝干1分鐘、瀝干至無線狀水流;

S10:第四次水洗,S101:將中和槽提出的酸洗籃緩慢浸泡入水洗槽,防止油箱傾倒、上下提升一次;S102:浸泡過程中酸洗籃保持在槽體中間位置,工件整體沒入水中;S103:浸泡時間60S,前后提升、瀝干至無線狀水流;

S11:高壓沖洗、檢查,S111:用高壓槍重點沖洗油箱油管內(nèi)表面焊接氧化皮及鋼管接頭部位;S112:檢查油箱法蘭面,有殘留油污需手工擦拭清除;S113:油箱單藍(lán)沖洗時間2~3分鐘;S114:加油口內(nèi)部及油箱內(nèi)表焊接部位頑固氧化皮及發(fā)黃,需用尼龍布擦拭去除;S115:鋼管內(nèi)腔頑固氧化皮需用尼龍布擦拭;S116:沖洗后上下提升瀝干、移至表調(diào)槽;

S12:表調(diào),S121:酸洗籃前后傾斜緩慢入表調(diào)槽,防止油箱傾倒;S122:油箱整體浸泡入表調(diào)槽液中;S123:浸泡時間2分鐘、溫度常溫;S124:表調(diào)槽液瀝干至無線狀水流;S125:表調(diào)后油箱表面呈均勻灰色,目視無明顯發(fā)黃;S126:表調(diào)PH值維持在8~10;

S13:磷化,S131:瀝干后前后傾斜緩慢入磷化槽,防止碰傷加熱管及槽體;S132:手動左右搖擺酸洗籃,排出油箱內(nèi)腔殘留空氣;S133:工件整體浸泡入磷化槽液中,開啟循環(huán)泵、間隔5分鐘前后提升籃1次后左右搖擺、提高磷化效果;S134:浸泡時間20分鐘、溫度30~35度;S135:磷化槽槽液需清澈見底、無渾濁;S136:補加促進(jìn)劑、中和劑時用2倍以上的水稀釋后在循環(huán)位置逐步拋灑加入;

S14:第五次水洗,S141:將磷化槽提出的酸洗籃緩慢浸泡入水洗槽,防止油箱傾倒、上下提升一次;S142:浸泡過程中酸洗籃保持在槽體中間位置,工件整體沒入水中;S143:浸泡時間60S,前后提升、瀝干至無線狀水流;

S15:高壓水沖洗,S151:重點沖洗油箱及鋼管內(nèi)表面,沖洗掉內(nèi)部磷化殘渣;S152:下方位需將籃吊起,從底部沖洗;S153:單籃油箱沖洗時間2~3分鐘;S154:沖洗后將酸洗籃調(diào)整至水平位置、升高至超過槽體高度20厘米以上;

S16:鈍化(純水)洗,S161:酸洗籃緩慢入鈍化水洗槽,防止油箱傾倒磕碰;S162:工件整體浸泡入水洗槽液中;S163:浸泡時間2分鐘、溫度40~60度;S164:浸泡過程中防止碰傷加熱管;S165:水洗槽PH值范圍10~111;

S17:瀝干、吸水,S171:將酸洗籃移至下架瀝干工位、籃一邊朝上、一邊朝下、形成30度左右角度,瀝干油管管壁內(nèi)殘液;S172:換一個方位,籃一邊朝上、一邊朝下、形成30度左右角度、瀝干;S173:將酸洗籃提升至平衡,緩慢放置于瀝干槽,用吸水裝置吸干凈油箱內(nèi)腔殘留的水S174:初步檢查內(nèi)部磷化成膜狀態(tài),如成膜斑塊、不均勻、憋空氣等缺陷停止下架;

S18:下架、吹干,S181:將初步檢查合格的油箱、油管移至下架吹水工位,放入定位線中;S182:油箱用高壓氣吹干凈表面及內(nèi)腔水汽,重點吹螺孔、內(nèi)外焊縫、安裝腳位置,防止返銹;S183:長鋼管用高壓氣逐根吹氣,吹完一邊后再吹另一邊,吹干螺孔及內(nèi)腔水份;S184:短鋼管需逐根吹干;S185:吹水?dāng)[放過程中鋼管輕拿輕放,防止磕碰;

S19:檢查、噴油,S191:磷化膜外觀為均勻灰色,膜層結(jié)晶致密、均勻、經(jīng)驗檢查為指甲劃表面可見劃痕;S192:檢查油箱內(nèi)外表面應(yīng)無氧化皮、磷化殘渣、焊縫溢酸、憋氣及兜液造成的發(fā)黃;S193:硫酸銅滴定>30S;S194:所有油箱內(nèi)腔均勻噴一層防銹油、燃油箱目視可見均勻油膜、液壓油箱須有油潤濕感;S195:重點控制燃油箱頂部及油嘴內(nèi)部噴油質(zhì)量。

優(yōu)選的,所述S1中裝籃時要保證油箱之間有大于10CM以上的間距、側(cè)面觀察孔朝外。

優(yōu)選的,所述S2中入槽后手動左右搖擺酸洗籃,使內(nèi)腔空氣逸出,防止油箱頂部憋空氣導(dǎo)致生銹。

優(yōu)選的,所述S3中水洗過程中上下提升1次。

優(yōu)選的,所述S4中水洗過程中上下提升1次。

優(yōu)選的,所述S5中酸洗過程中上下提升酸洗籃3次、每次提升都需手動左右搖擺排氣。

優(yōu)選的,所述S7中泡入冷酸槽時防止油箱傾倒、上下提升一次。

優(yōu)選的,所述S9中和槽PH值維持在9~11。

優(yōu)選的,所述S13中過濾膜更換頻率為1次/2日。

優(yōu)選的,所述S19中噴油時要防止表面污染,表面點狀油污用干凈抹布沾除油劑清除。

與相關(guān)技術(shù)相比較,本發(fā)明提供的油箱油管磷酸酸洗工藝具有如下有益效果:

本發(fā)明提供一種油箱油管磷酸酸洗工藝,采用磷酸作為酸洗用酸,首先無廢氣污染,其次對環(huán)境和人體無明顯腐蝕性,對鋼結(jié)構(gòu)廠房長期使用無腐蝕,接觸藥液無明顯刺激感,并且凈化水污泥可做肥料或作為一般廢棄物,其次當(dāng)酸洗溫度低于30℃時,氫脆微弱,低于40℃,氫脆較小,但是,高于50℃,長時間酸洗氫脆還是比較明顯,酸洗效率略低于強(qiáng)酸酸洗,酸洗后不易返銹,對后續(xù)磷化、鈍化、防銹無雜質(zhì)危害。

(發(fā)明人:李新德)