公布日:2023.10.20

申請日:2023.08.18

分類號:C02F11/00(2006.01)I;C02F11/128(2019.01)I

摘要

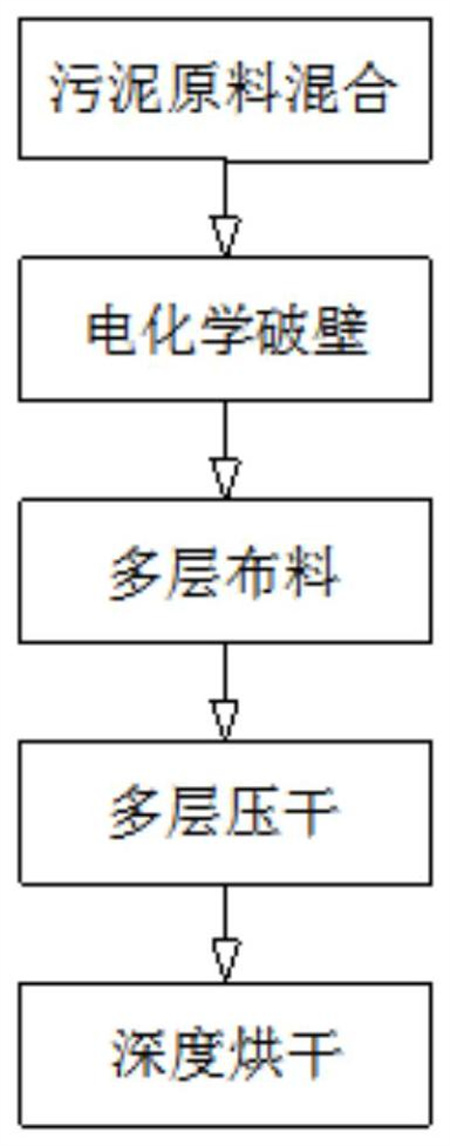

本發明屬于污泥處置技術領域,尤其涉及一種污泥干化方法,包括如下步驟:S1、電化學破壁:電化學氧化作用于污泥,使得負親和勢電子和強氧化性物質破壞細菌的細胞壁,細胞中的水分以及營養物質被釋放;S2、多層布料:濾布在豎直方向上呈S型連續堆疊在壓干籠內,且污泥均布在濾布的相鄰層之間;S3、多層壓干:施加豎直壓力壓榨多層濾布,直至污泥呈固態的片狀污泥。采用電化學破壁加薄層、多層壓干,實現常溫不加藥劑且一步到位的完成污泥含水率從80%左右干化到40%以下,能耗低,無二次污染,片狀干泥致密,即便浸泡在水中48小時也不會變形或松散,便于進一步深度烘干至30%以下甚至10%以下,呈無臭的薄片狀,且無粉塵產生。

權利要求書

1.一種污泥干化方法,其特征在于:包括如下步驟:S1、電化學破壁:電化學氧化作用于污泥,使得負親和勢電子和強氧化性物質破壞細菌的細胞壁,細胞中的水分以及營養物質被釋放;S2、多層布料:濾布(22)在豎直方向上呈S型連續堆疊在壓干籠(21)內,且污泥均布在濾布(22)的相鄰層之間;S3、多層壓干:施加豎直壓力壓榨多層濾布(22),直至污泥呈固態的片狀污泥。

2.根據權利要求1所述的污泥干化方法,其特征在于:還包括步驟S4、深度烘干:多層壓干后,將片狀污泥轉移并進一步烘干。

3.根據權利要求2所述的污泥干化方法,其特征在于:步驟S4中的片狀污泥含水率≤30%。

4.根據權利要求1或2所述的污泥干化方法,其特征在于:步驟S3中的片狀污泥含水率≤40%。

5.根據權利要求1或2所述的污泥干化方法,其特征在于:步驟S2中的相鄰濾布(22)層之間的污泥的厚度范圍為5mm~30mm,步驟S3中的片狀污泥的厚度范圍為2mm~10mm。

6.根據權利要求1或2所述的污泥干化方法,其特征在于:在步驟S3中,從下至上沿豎直方向施加壓力壓榨多層濾布(22)。

7.一種污泥干化設備,其特征在于:包括,電化學裝置(1),所述電化學裝置(1)包括電極板,所述電極板產生負親和勢電子,同時與水和鹽分子作用產生強氧化性物質,負親和勢電子和強氧化性物質破壞細菌的細胞壁,細胞中的水分以及營養物質被釋放;壓干裝置(2),所述壓干裝置(2)包括壓干籠(21)、濾布(22)、壓桿(23)和驅動機構,所述濾布(22)在豎直方向上呈S型連續堆疊在壓干籠(21)內,且污泥均布在濾布(22)的相鄰層之間,所述驅動機構用于驅動壓桿(23)從下至上施加豎直壓力壓榨多層濾布(22);布料裝置(3),所述布料裝置(3)設置在壓干籠(21)的側方,所述布料裝置(3)包括污泥布料機構(31)和濾布布料機構(32),所述濾布布料機構(32)用于將濾布(22)在豎直方向上呈S型連續堆疊至壓干籠(21)內,所述污泥布料機構(31)用于將經過電化學裝置(1)后的污泥布料至濾布(22)上。

8.根據權利要求7所述的污泥干化設備,其特征在于:該污泥干化設備還包括出泥裝置(4)和帶式干燥裝置(5),所述帶式干燥裝置(5)的輸入端位于出泥裝置(4)的下方以帶走片狀污泥,所述出泥裝置(4)用于將壓干籠(21)內的濾布(22)拉出,并使得濾布(22)上的片狀污泥掉落至帶式干燥裝置(5)的輸入端。

9.根據權利要求7所述的污泥干化設備,其特征在于:該污泥干化設備還包括污泥混合裝置(6)和污泥泵(7),所述污泥混合裝置(6)用于將污泥原料混合均勻,所述污泥泵(7)用于將污泥混合裝置(6)內的污泥原料輸送至電化學裝置(1)內。

10.根據權利要求9所述的污泥干化設備,其特征在于:所述污泥混合裝置(6)和壓干裝置(2)均布局在一樓,一樓還設置有污水罐,所述壓干籠(21)內壓出的污水排至污水罐中;所述出泥裝置(4)和帶式干燥裝置(5)均設置在二樓。

發明內容

為解決現有技術存在的污泥干化能耗高、易二次污染的問題,本發明提供一種污泥干化方法及污泥干化設備。

為解決上述技術問題,本發明所采用的技術方案如下,一種污泥干化方法,包括如下步驟:

S1、電化學破壁:電化學氧化作用于污泥,使得負親和勢電子和強氧化性物質破壞細菌的細胞壁,細胞中的水分以及營養物質被釋放;

S2、多層布料:濾布在豎直方向上呈S型連續堆疊在壓干籠內,且污泥均布在濾布的相鄰層之間;

S3、多層壓干:施加豎直壓力壓榨多層濾布,直至污泥呈固態的片狀污泥。

作為優選,還包括步驟S4、深度烘干:多層壓干后,將片狀污泥轉移并進一步烘干。將壓干的致密的片狀污泥深度烘干到含水率30%以下,保持壓干后的片狀污泥的形狀,且烘干過程中幾乎沒有粉塵生成,沒有粉塵爆炸的威脅,安全可靠。

作為優選,步驟S4中的片狀污泥含水率≤30%。片狀污泥,無臭,作為固廢可以到電廠或者水泥廠摻燒。

作為優選,步驟S3中的片狀污泥含水率≤40%。壓干后的污泥可直接炭化,污泥炭可以用于污水、廢氣等治理領域;壓干后的污泥協同其它城市固廢(如建筑泥漿、土方等)、農業固廢、工業固廢、河道淤泥等制輕質高強陶粒,再進一步生產新型綠色建材。

進一步地,步驟S2中的相鄰濾布層之間的污泥的厚度范圍為5mm~30mm,步驟S3中的片狀污泥的厚度范圍為2mm~10mm。片狀污泥的厚度適中,便于后續進一步烘干,甚至可以自然風干,提高烘干效率,降低烘干成本。

進一步地,在步驟S3中,從下至上沿豎直方向施加壓力壓榨多層濾布。當壓榨完成,從下至上繼續施加壓力便于將濾布頂出出料。

一種污泥干化設備,包括,

電化學裝置,所述電化學裝置包括電極板,所述電極板產生負親和勢電子,同時與水和鹽分子作用產生強氧化性物質,負親和勢電子和強氧化性物質破壞細菌的細胞壁,細胞中的水分以及營養物質被釋放;

壓干裝置,所述壓干裝置包括壓干籠、濾布、壓桿和驅動機構,所述濾布在豎直方向上呈S型連續堆疊在壓干籠內,且污泥均布在濾布的相鄰層之間,所述驅動機構用于驅動壓桿從下至上施加豎直壓力壓榨多層濾布;

布料裝置,所述布料裝置設置在壓干籠的側方,所述布料裝置包括污泥布料機構和濾布布料機構,所述濾布布料機構用于將濾布在豎直方向上呈S型連續堆疊至壓干籠內,所述污泥布料機構用于將經過電化學裝置后的污泥布料至濾布上。

作為優選,該污泥干化設備還包括出泥裝置和帶式干燥裝置,所述帶式干燥裝置的輸入端位于出泥裝置的下方以帶走片狀污泥,所述出泥裝置用于將壓干籠內的濾布拉出,并使得濾布上的片狀污泥掉落至帶式干燥裝置的輸入端。因地制宜,根據使用現場的熱源條件優先配置,深度烘干的主要熱源有蒸汽、廢熱煙氣、熱水,能源為煤炭、天然氣、生物質、電(熱泵),以蒸汽為例,選配帶式干燥裝置,現有的直接將濕狀的污泥原料均布在帶式干燥裝置的網帶上進行烘干,烘干耗能大,烘干后具有很高的粉塵濃度,易燃、易爆;而本申請的帶式干燥裝置是將壓干的致密的片狀污泥深度烘干到含水率10%及以下,保持壓干后的片狀污泥的形狀,且烘干過程中幾乎沒有粉塵生成,沒有粉塵爆炸的威脅,安全可靠。

進一步地,該污泥干化設備還包括污泥混合裝置和污泥泵,所述污泥混合裝置用于將污泥原料混合均勻,所述污泥泵用于將污泥混合裝置內的污泥原料輸送至電化學裝置內。提高電化學反應的效率,降低成本。

作為優選,所述污泥混合裝置和壓干裝置均布局在一樓,一樓還設置有污水罐,所述壓干籠內壓出的污水排至污水罐中;所述出泥裝置和帶式干燥裝置均設置在二樓。該污泥干化設備的整體布局合理緊湊,安全可靠。

本申請與現有技術相比,存在以下有益效果:

(1)技術先進:采用電化學破壁加薄層、多層壓干,可一步到位的完成污泥含水率從80%左右干化到40%以下,片狀干泥致密,即便浸泡在水中48小時也不會變形或松散,實現常溫不加藥劑就能干化到含水率40%以下,壓干脫水能耗特別低,是國內的低成本污泥干化難題的較優方案,填補了行業空白。與深度烘干形成優化組合,可以獲得含水率30%以下甚至可以到含水率10%以下的片狀干泥,具有更廣闊的利用價值;

(2)無干基增重:污泥薄層、多層壓干脫水過程中不添加藥劑和材料,不改變原泥性質或變相降低熱值,不增加干泥重量;并且不增加石灰,大幅度減量,產生的干泥熱值高,可作為低值燃料使用;

(3)項目技術成熟穩定:項目成套裝備實現單元化、模塊化制作,并且已成熟應用,效果穩定;

(4)運行成本低:主要的脫水部分采用薄層、多層壓干不加藥劑和其它耗材、不加熱、電耗低,主要成本是電費和人工工資,直接運行成本最低;

(5)低碳節能:如含水80%的污泥從100噸減量到含水40%時,污泥減量66.7%。繼續深度脫水,與深度烘干技術耦合,只需要簡單烘干即可(如滾筒烘干機、網帶式烘干機,甚至自然風干),因為壓干后泥塊中的水分更容易烘干,對比其它污泥干化工藝可節能60%-90%;

(6)設備占地面積小:根據現場條件,設備可多臺套科學合理組合布置,污泥進料與出料同方位布置,方便污泥輸運;設備占地小,結構緊湊;

(7)二次污染小:壓干環節的出水澄清透明,臭氣量小;深度烘干階段對外排氣很小,同時待烘干泥塊的表面積很小使有害物質揮發少、粉塵量更小,基本無味。因此二次污染小且治理效果好,基本不對外環境造成影響。