公布日:2023.11.21

申請日:2023.09.01

分類號:C02F11/12(2019.01)I;C02F11/00(2006.01)N

摘要

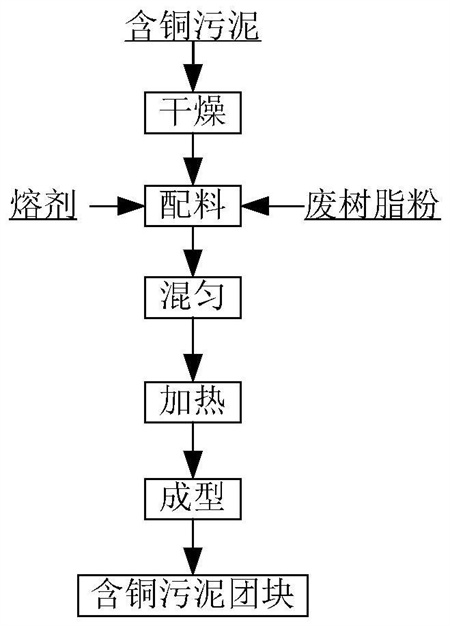

本發明涉及固廢資源化處理技術領域,具體涉及一種含銅污泥成型的方法,包括(1)將含銅污泥干燥至含水率15~30%,廢樹脂粉粒度為100目篩下占比90%以上;(2)按照重量份比稱量,含銅污泥100份,廢樹脂粉15~25份,熔劑3~5份;(3)在強力攪拌機中攪拌,使得物料混合均勻,攪拌時間為20~30min;(4)將混合料倒入加熱罐中,加熱罐上方有氣體收集裝置,加熱混合料中心溫度至125~225℃,保溫10~30min;(5)在15~25MPa的壓力下成型,維持時間1~3min,強度滿足要求后,得到含銅污泥制塊。本發明的成型方法,同時處理了廢樹脂粉,獲得的含銅污泥團塊強度高、熱穩定性好、無需添加粘結劑、降低了能源消耗,也減小了環境污染。

權利要求書

1.一種含銅污泥成型的方法,其特征在于包括有如下步驟:(1)原料預處理將含銅污泥干燥至含水率15~30%,廢樹脂粉粒度為100目篩下占比90%以上。(2)配料按照重量份比將各種原料組分稱量,具體配比為:含銅污泥100份,廢樹脂粉15~25份,熔劑3~5份。(3)混勻在強力攪拌機中攪拌,使得物料混合均勻,攪拌時間為20~30min。(4)加熱將混合料倒入加熱罐中,加熱罐上方有氣體收集裝置,加熱混合料中心溫度至125~225℃,保溫10~30min。(5)成型在15~25MPa的壓力下成型,維持時間1~3min,強度滿足要求后,得到含銅污泥制塊,控制水分在10~15%,冷態抗壓強度高于1000N/個,落下強度大于4次/個。

2.根據權利要求1所述的含銅污泥成型的方法,其特征在于:所述步驟(1)中含銅污泥干燥至含水率20%,廢樹脂粉粒度為100目篩下占比95%。

3.根據權利要求1所述的含銅污泥成型的方法,其特征在于:所述步驟(2)中的配比為:含銅污泥100份,廢樹脂粉20份,熔劑4份。

4.根據權利要求1所述含銅污泥成型的方法,其特征在于:所述步驟(4)中加熱混合料中心溫度至205℃,保溫15min。

5.根據權利要求1所述的含銅污泥成型的方法,其特征在于:所述步驟(5)在20MPa的壓力下成型,維持時間2min,強度滿足要求后,得到含銅污泥制塊,控制水分在12%,冷態抗壓強度高于1250N/個,落下強度大于5次/個。

發明內容

本發明的目的在于提供一種含銅污泥的成型方法,以降低火法處理含銅污泥中的成型成本,同時實現對廢樹脂粉的回收利用,減少環境污染。

為解決上述問題,本發明提供了一種含銅污泥成型的方法,包括如下的步驟:

(1)原料預處理

將含銅污泥干燥至含水率15~30%,廢樹脂粉粒度為100目篩下占比90%以上。

(2)配料

按照重量份比將各種原料組分稱量,具體配比為:含銅污泥100份,廢樹脂粉15~25份,熔劑3~5份。

(3)混勻

在強力攪拌機中攪拌,使得物料混合均勻,攪拌時間為20~30min。

(4)加熱

將混合料倒入加熱罐中,加熱罐上方有氣體收集裝置,加熱混合料中心溫度至125~225℃,保溫10~30min。

(5)成型

在15~25MPa的壓力下成型,維持時間1~3min,強度滿足要求后,得到含銅污泥制塊,控制水分在10~15%,冷態抗壓強度高于1000N/個,落下強度大于4次/個。

本發明提供的含銅污泥成型方法,克服了單純將廢樹脂粉作為有毒性的危險廢物的處理偏見,通過利用其中含有的玻璃纖維、熱固性環氧樹脂和各種添加劑,使其在加熱過程中產生熱塑性,從而代替含銅污泥成型過程中的粘結劑,同時利用廢樹脂粉中的有機物在火法處理過程中燃燒產生的熱量,利用廢樹脂粉中的無機物起到熔劑的作用,這既降低了含銅污泥成型的成本,又能同時實現廢樹脂粉的處理,為火法處理工藝提供熱量和熔劑,以廢治廢推動綠色循環經濟發展。本申請成型方法獲得的含銅污泥團塊具備強度高,冷態抗壓強度高于1000N/個,落下強度大于4次/個;熱穩定性好,可以直接加入富氧頂吹熔池熔煉爐內進行處理,含銅污泥所制團塊的熱值可以達到3~5MJ/kg,可以顯著降低熔煉過程中的能源消耗,此外無需添加粘結劑,也降低了能源消耗。

(發明人:丁銀貴;游韶瑋;鄭環東;陳士朝;韓志彪;管子豪;劉夢瑤;楊耀武)