公布日:2023.11.28

申請日:2023.08.28

分類號:C02F9/00(2023.01)I;C02F1/04(2023.01)I;C02F1/66(2023.01)N;C02F1/44(2023.01)N;C02F103/04(2006.01)N;C02F103/32(2006.01)N

摘要

本發明涉及一種過程水純化套用實現玉米淀粉生產零廢水排放方法,包括:一、在玉米淀粉生產過程中留取玉米浸泡水蒸發濃縮的蒸汽凝結水備用;二、對所述蒸汽凝結水進行換熱冷卻;三、對所述冷卻后蒸汽凝結水進行酸堿度調節;四、進行反滲透過濾并獲得純化水和濃水。本發明以玉米浸泡水蒸發濃縮的蒸汽凝結水為原料,經過換熱冷卻,再調節pH值。然后進行反滲透過濾純化以得到蒸汽凝結水的純化水,此蒸汽凝結水的純化水品質接近飲用水的標準,可替代生產中所需新鮮飲用水以實現水資源的循環利用。經過本發明處理后得到的蒸汽凝結水純化水完全可以實現對玉米淀粉生產中十二級旋流洗滌用新鮮水的替代,最終達成玉米淀粉生產零廢水排放的目標。

權利要求書

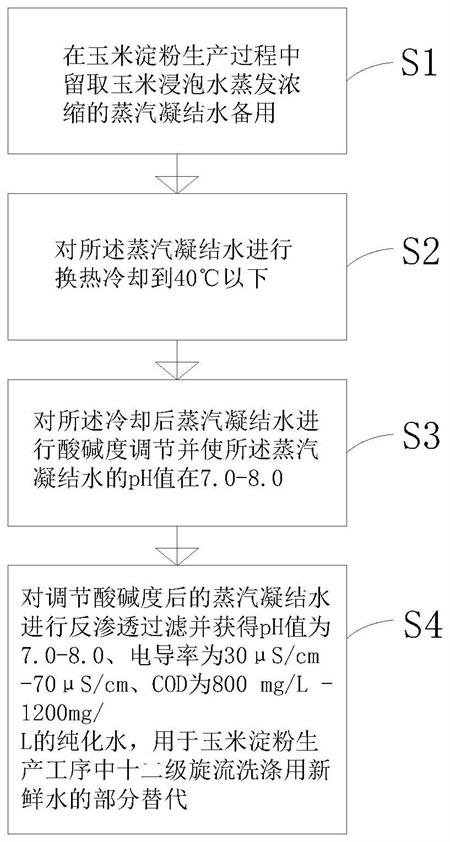

1.一種過程水純化套用實現玉米淀粉生產零廢水排放的方法,包括:步驟一、在玉米淀粉生產過程中留取玉米浸泡水蒸發濃縮工序的蒸汽凝結水備用;步驟二、對所述蒸汽凝結水進行換熱冷卻到35~45℃;步驟三、對所述冷卻后蒸汽凝結水進行酸堿度調節并使所述蒸汽凝結水的pH值在7.0-8.0;步驟四、對調節酸堿度后的蒸汽凝結水進行反滲透過濾并獲得pH值為7.0-8.0、電導率為30μS/cm-70μS/cm、COD為800mg/L-1200mg/L的純化水,用于玉米淀粉生產中十二級旋流洗滌用新鮮水的部分替代。

2.根據權利要求1所述的方法,其中,所述步驟一中留取的蒸汽凝結水的pH值為2.8-3.5、電導率為150μS/cm-500μS/cm、COD為2800mg/L-3200mg/L。

3.根據權利要求1所述的方法,其中,在所述步驟二中,采用換熱器對蒸汽凝結水進行冷卻。

4.根據權利要求1所述的方法,其中,在所述步驟三中,通過往在蒸汽凝結水中加入氫氧化鈉水溶液或碳酸鈉水溶液進行中和。

5.根據權利要求1所述的方法,其中,在所述步驟四中,在所述步驟四中,通過反滲透裝置對蒸汽凝結水進行過濾純化。

6.根據權利要求1所述的方法,其中,在所述步驟四中,采用反滲透提純得到純化水后剩余的膜截留濃水的pH值為7.0-8.0、電導率為9500μS/cm-10500μS/cm,COD為38000mg/L-42000mg/L。

7.根據權利要求1所述的方法,其中,在所述步驟四中,反滲透裝置對蒸汽凝結水進行過濾時的壓力差在4Bar-10Bar。

8.根據權利要求6所述的方法,其中,所述反滲透提純得到純化水后剩余的膜截留濃水,與未用來用做純化水水源的剩余的玉米浸泡水蒸發濃縮工序的蒸汽凝結水合并,仍然用于制酸即制取浸泡玉米用的亞硫酸液。

9.根據權利要求1所述的方法,其中,在所述步驟二中,將蒸汽凝結水冷卻至35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃。

10.根據權利要求1所述的方法,其中,在所述步驟二中,將蒸汽凝結水冷卻至40℃。

發明內容

(一)技術問題

綜上所述,如果要實現玉米淀粉生產過程的零廢水排放,必須從生產過程水中取出一部分過程水來進行純化處理,以獲得可滿足用于十二級旋流洗滌的水質要求的純化水(日磨1000噸玉米約需607噸),用于部分替代新鮮水使用,從而達成生產過程的水平衡,實現玉米淀粉生產過程污水零排放,來解決現有技術中玉米淀粉生產水資源消耗量較大的問題。在選擇用于純化處理的過程水水源問題上,因玉米浸泡水蒸發濃縮過程蒸餾出來的蒸汽凝結水的水質,與其它生產部位的過程水水質相比,其水質最接近十二級旋流洗滌的水質要求,因而本發明純化方法使用其作為純化處理的過程水水源。

(二)技術方案

本發明提供了一種過程水純化套用實現玉米淀粉生產零廢水排放方法,在本發明中,該過程水純化套用實現玉米淀粉生產零廢水排放方法包括:

步驟一、在玉米淀粉生產過程中取玉米浸泡水蒸發濃縮工序的蒸汽凝結水備用;

步驟二、對所述蒸汽凝結水進行換熱冷卻到35~45℃;

步驟三、對所述冷卻后蒸汽凝結水進行酸堿度調節并使所述蒸汽凝結水的pH值在7.0-8.0;

步驟四、對調節酸堿度后的蒸汽凝結水進行反滲透過濾并獲得pH值為7.0-8.0、電導率為30μS/cm-70μS/cm、COD為800mg/L-1200mg/L的純化水(透過水),用于玉米淀粉生產中十二級旋流洗滌用新鮮水的部分替代。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟一中留取的蒸汽凝結水的pH值為2.8-3.5、電導率為150μS/cm-500μS/cm、COD為2800mg/L-3200mg/L。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟三中,通過往在蒸汽凝結水中加入氫氧化鈉水溶液或碳酸鈉水溶液中和到pH值為7.0-8.0。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟四中,調節酸堿度后的蒸汽凝結水進行采用反滲透過濾獲得的純化水,其pH值為7.0-8.0、電導率為30μS/cm-70μS/cm、COD為800mg/L-1200mg/L。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟四中,采用反滲透提純得到純化水后剩余的膜截留濃水的pH值為7.0-8.0、電導率為9500μS/cm-10500μS/cm,COD為38000mg/L-42000mg/L。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,所述反滲透過濾透過得到的純化水用于玉米淀粉生產中十二級旋流洗滌工序用新鮮水的部分替代。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,所述反滲透提純得到純化水后剩余的膜截留濃水,與未用來用做純化水水源的剩余的玉米浸泡水蒸發濃縮工序的蒸汽凝結水合并,仍然用于制酸即制取浸泡玉米用的亞硫酸液。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟三中采用換熱器對蒸汽凝結水進行冷卻。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟四中通過反滲透裝置對蒸汽凝結水進行過濾純化。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟四中反滲透裝置對蒸汽凝結水進行過濾時的壓力差在4Bar-10Bar。

優選地,在本發明所提供的過程水純化套用實現玉米淀粉生產零廢水排放方法中,在所述步驟一中,玉米浸泡水蒸發濃縮的蒸汽凝結水,是玉米淀粉生產中蒸發器濃縮玉米浸泡水時,收得的加熱蒸汽凝結水和二次汽凝結水。

(三)有益效果

玉米淀粉廠每加工1噸玉米生產淀粉乳會排放污水0.6-1.0噸,現有技術必須排放一部分污水以達成水平衡,而經過本發明方法的流程處理,可通過純化一部分過程水使其獲得的純化水能夠部分替代新鮮飲用水,減少新鮮飲用水的充入量,從而無需排放污水即可達成生產過程的水平衡,達到節約水資源和減少排污的雙重目的。本發明投入實際生產后,通過過程水純化套用可實現淀粉生產的零排放,不僅消除了排污,還解決了現有技術中玉米淀粉生產水資源消耗量較大的問題。

本發明以玉米淀粉廠生產過程中的玉米浸泡水蒸發濃縮的蒸汽凝結水為原料,蒸汽凝結水進行換熱冷卻到40℃以下,然后蒸汽凝結水調節pH值后進行反滲透凈化以得到純凈蒸汽凝結水,此蒸汽凝結水品質接近飲用水的標準,可替代生產中所需新鮮飲用水以實現水資源的循環利用。經過本發明方法處理后得到的回收純化水完全可以對十二級旋流洗滌用新鮮水進行替代,最終達成玉米淀粉生產零廢水排放的目標。

本發明方法之所以是可行并且可以落實實施,正是因為找到一種很好的純化方法,既能夠經濟上合算,過程水純化后得到的純化水又能夠滿足十二級旋流洗滌工序洗滌淀粉乳的水質要求。本發明所描述的純化方法,過程水取水點選擇非常合理,純化流程簡潔高效代價低,在保障純化水水質能夠滿足要求的同時,經濟上也非常合算有所獲。本發明人已經進行了中試驗證,中試驗證獲得的純化水水質較為理想。

有的玉米淀粉生產線,部分或全部生產烘干商品淀粉,其淀粉乳不是全部直接送到淀粉糖車間生產淀粉糖,而是部分或全部經臥式刮刀虹吸離心機離心分離后獲得濕淀粉,濕淀粉再經氣流烘干獲得商品干淀粉。這種情況,濕淀粉帶走的水量小于淀粉乳帶走的水分,則采用本發明方法只能實現大幅度減排而并不能完全實現零排放,然而這并不影響本發明經推廣后能夠給全部生產淀粉乳的玉米淀粉生產企業實現污水零排放,也不影響本發明可以幫助全行業大幅度降低污水排放的重要意義。

(發明人:賴庚音;陸偉新;張建中;陳斌;陳書菊;呂朝輝;周洪杰;漆旻華)