目前,許多工礦企業、冶金企業及市政給水處理系統中存在大量的高濁高懸浮物的污廢水,如煉鋼及軋鋼生產線開式循環水系統、礦井廢水與洗煤廢水、給水廠濾池反洗水、地表水給水處理等。該類污廢水往往得不到徹底有效的處理,對生產工藝、廠區及城市環境都造成一定程度的影響。雖然傳統工藝及其升級產品(如高密度澄清池、一體化水凈水器等)得到不斷地研究與應用,但整體效果仍未能達到理想狀況,存在占地面積大,能耗高,二次污染嚴重,運行管理費用高等缺點,制約了其市場應用。

高效污廢水凈化裝置(HEWPD)是針對現有的高密度澄清池、一體化凈水器、化學除油器及稀土磁盤等設備存在的不足而研發的一種新型技術及裝備,該產品具有結構合理、工藝先進、性能優良,以及運行成本低、維護管理方便等特點,在處理高懸浮物含油污廢水時,是傳統工藝設施的理想替代品。本文對HEWPD工作原理、技術特點進行了介紹,并通過工程改造實例,從工藝流程、處理效果、經濟技術等方面進行對比分析,HEWPD具有流程短、占地少、投資省、能耗低等優勢。

1、HEWPD工作原理及技術特點

1.1 工作原理

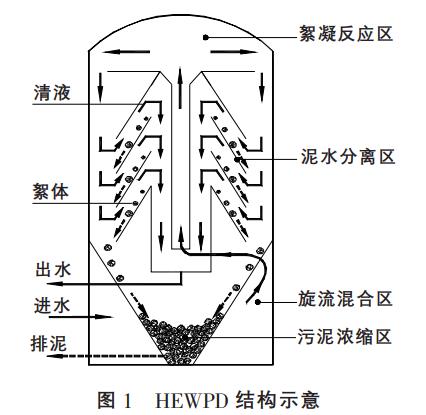

針對高密度澄清池工作原理及其結構進行優化,在立體化密閉結構基礎上,HEWPD設計旋流式及自耦式水力混合裝置,采用負壓自吸式污泥內回流技術,在高效去除原水懸浮物的同時,能有效降低出水溶解油的含量。

HEWPD關鍵技術主要通過以下方式實現:

①進水大顆粒水力分離的有效措施;

②混凝劑及絮凝劑的混合時間、空間及G值的控制;

③絮凝水體流道結構及填料的優選;

④污泥回流及排污控制;

⑤消除設備內部死角的影響。

HEWPD結構及工作原理見圖1。

1.2 技術特點

1.2.1 旋流沉砂混合技術

HEWPD主體設備底部內置旋流預分離與混凝劑混合的獨特結構,可完全代替砂水分離器與管道混合器的組合,在大尺寸砂粒及其它大顆粒進入設備主體之前得到去除的同時,將混凝劑在30~60s內快速混合均勻,以達到混合反應的最佳條件。

旋流預分離混合結構以離心沉淀原理為核心,整合無動力水力驅動與混合工藝,在實現自動排砂的同時對混凝劑混合G值進行調節。通過內置旋流預分離混合結構,在不增加系統占地的同時大幅降低設備成本,對不同藥劑及不同原水水質有較強的適應性。

1.2.2 可調式旋轉混合填料

原水在無需額外增加外部動力的情況下,利用水流通過特殊構造的填料,形成旋流、層流及紊流等多種流態,保證在混合階段及絮凝階段混合要求,使數種物料得到充分混合,能適應水流在較大范圍內流量及流速的變化。由于沒有額外的動力消耗,因此可省掉相應的攪拌機械,避免了后期電能的消耗及機械設備的維修及保養工作。

HEWPD系統主體設備頂部設置有豎流式多回轉流道的絮凝劑混合結構,并且流道內采用不同性質及構造的混合填料,通過調節混合裝置內填料的級配和數量,可實現不同水質對絮凝劑混合速度梯度的不同要求,并能在100~20s-1之間逐漸減小,達到絮凝反應的最佳工況。

1.2.3 自吸式污泥回流及高效濃縮技術

通過自吸式的污泥回流裝置,將濃縮的污泥回流至絮凝區,形成穩定的污泥層,使絮凝后的水質更加穩定。同時,污泥斗內濃縮污泥經過不斷回流,底層污泥濃度更高。經定期排出的污泥可直接加壓至污泥脫水裝置,而無需額外增加污泥濃縮池。

設備初期運行一定時間后在內部泥斗積存大量污泥,通過設備進水管道的負壓自吸結構將含有大量藥劑的濃縮污泥吸入絮凝區。在進水管路投加藥劑的同時對部分污泥進行回流,增加了大顆粒凝結核的數量,有利于絮凝礬花的快速形成,從而節省了進水藥劑的投加量。采用負壓自吸結構的污泥回流技術無需設置污泥回流泵,不需要額外增加能耗。

1.3 技術優勢

1.3.1 節省藥劑

絮凝反應區中的污水在助凝劑和回流污泥的作用下,形成高濃度的懸浮泥渣層來增加顆粒碰撞機會,有效吸附膠體、懸浮物、乳化油及金屬離子等污染物。同時采用污泥回流技術不僅可以節省藥劑投加量,而且可使反應區內的懸浮固體濃度維持在最佳水平,從而達到優化絮凝反應的目的。

1.3.2 節省投資及運行成本

借助于污泥循環和投加聚合物,泥斗中的濃縮污泥濃度可以達到20~50g/L,而常規沉淀池污泥濃度一般僅為5~10g/L。污泥濃度的提高意味著污泥脫水系統規模減少、投資及運行成本降低,設備排污可直接提升至污泥脫水設備,而不需要單設污泥濃縮池。

1.3.3 節省污泥系統能耗

高效濁水凈化裝置密閉運行,承壓排污,壓力可達0.25MPa,可直接在排污管路設置污泥加壓泵排至污泥脫水機,可降低污泥泵25~35m的揚程。

1.3.4 有效解決設備及排泥系統堵塞問題

采用承壓排污,管路中的污泥流速可控,不易堵塞,且排污較為徹底,排污結束時,管路中的排污水污泥濃度較低,不易沉積在設備內部及管路中。設備內部水流死角區域接出排污及沖洗設施,定期對死角中的集泥清理排除,可有效解決設備內部構件及填料的堵塞問題。

2、工程應用

2.1 工程概況

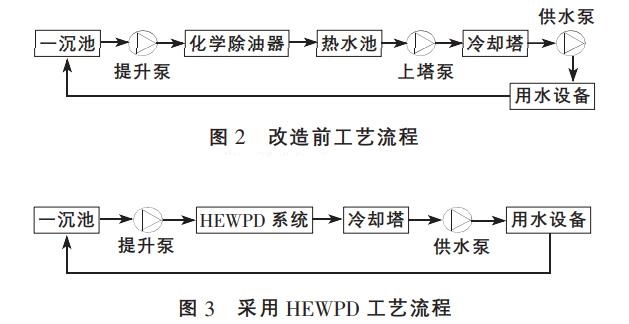

某鋼鐵廠其中一條煉鋼連鑄生產線的直接冷卻循環水系統規模為1500m3/h,循環水經化學除油器處理后水質仍然較差,懸浮物及油含量超標,影響產品質量,系統排污水量較大且二次污染嚴重。采用HEWPD進行改造后,縮短了工藝流程,其出水直接上塔,省去二次提升泵、熱水池等。同時考慮機械設備、電氣、儀表、土建等產生的總投資、占地、運行費用、維護費用,可以看出HEWPD系統的工程經濟優勢明顯。本工程改造前后工藝流程見圖2及圖3。

2.2 應用效果

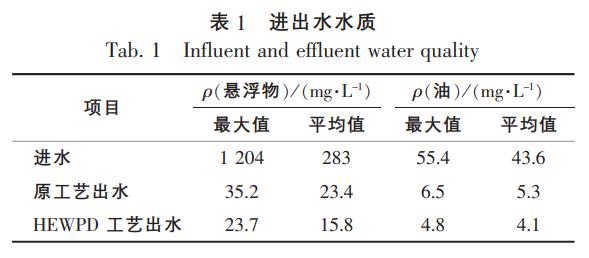

通過HEWPD系統對煉鋼連鑄循環水進行處理回用,大大減少了系統排污量,實現零排放,水質改善效果明顯,改造前后系統進出水水質對比見表1。

2.3 經濟技術分析

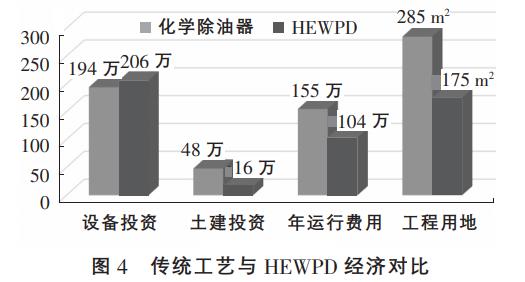

經過該設備處理后出水水質優于改造前,完全滿足冶金行業煉鋼及軋鋼工藝濁環水系統設備用水要求,無需設置過濾器等設施。與高密度澄清池、化學除油器、稀土磁盤等典型水處理設施相比,本系統具有流程短、占地少、投資省、能耗低等優點,該工程采用HEWPD工藝與原工藝工程經濟對比分析見圖4。從圖4可以看出,HEWPD工藝一次投資比傳統工藝略高,但在工程占地、土建投資、運行費用等方面具有明顯的優勢。

3、結語

隨著當今世界能源的日趨緊張,越來越多的水處理設備在節能降耗、提效增產方面日臻完善。高效濁水凈化裝置在水處理行業尤其在惡質水處理領域體現出優異的性能和成效。HEWPD系統針對工程應用中出現的各種問題,通過改進結構,優化系統,采用專用材料、專有技術和獨特工藝等多項措施,減少了設備耗能,降低了廢棄物排放量,提高了運行效率,達到了節能減排的目的,具有深遠的經濟效益和社會效益。

從實際工程項目運行情況來看,該設備在初期運行時排氣較慢,需進一步優化排氣系統。此外,設備標準化程度仍須提高,以節省更多的設計工作,提高設備安裝效率。新型高效污廢水凈化裝置的研究與應用,對水資源綜合利用技術的發展和提高具有重要意義。(來源:秦皇島萊特流體設備制造有限公司)