由于具有穩定的化學結構、簡單的生產過程和低成本, 偶氮染料是被廣泛應用于印染、造紙和皮革等行業的典型活性染料.據統計每年生產的7萬t染料中, 偶氮染料約占70%, 且其中10%~15%可能在生產過程中排放至水體.偶氮染料具有致癌性, 不僅會導致人體肝臟和腎受損, 也會在水中積累并抑制水生生物的生長.因此, 偶氮染料的有效控制是工業廢水處理的重要組成部分.

相比化學和物理處理, 偶氮染料的生物處理具有環境友好、高效和污泥產量低等優勢.好氧生物處理條件下, 氧氣比偶氮染料優先作為電子受體, 因此, 厭氧生物處理更適于偶氮染料降解. Li等采用厭氧生物處理染料酸性橙7, 得到脫色率為71.8%和化學需氧量(COD)去除率為50.6%. Reddy等采用缺氧間歇式反應器處理染料酸性黑10B, 得到脫色率為49.5%.生物降解過程中, 偶氮染料利用共基質降解釋放的電子斷裂—N=N—, 生成無色芳香胺類化合物.芳香胺類化合物需要在好氧條件下利用非特異性酶實現完全礦化.因此, 厭氧/好氧(AO)生物工藝常用于處理印染廢水. Balapure等采用序批式厭氧/微氧工藝處理印染廢水, 脫色率可達到99%, 其中厭氧段脫色率為80%. Frindt等利用厭氧/好氧工藝處理含偶氮染料活性橙107廢水, 厭氧脫色率為97%, 而偶氮染料代謝產物芳香胺化合物在好氧條件下得到降解.

偶氮染料的生物降解主要依靠微生物酶作用實現.偶氮還原酶和蟲漆酶是偶氮染料降解的主要作用酶, 能產生此兩種酶的菌群包括Xenophilus azovorans KF46F、Pigmentiphaga kullae K24、Enterococcus faecalis、Staphylococcus aureus、Escherichia coli、Bacillus sp.OY1-2和Rhodobacter sphaeroides等[9].以上很多菌群可成為偶氮染料降解的優勢菌種. Chen等采用填充床生物反應器處理含維多利亞藍廢水時, 得到優勢菌種為Aeromonas hydrophila. Xie等采用水解酸化處理染料活性黑5和活性艷藍19印染廢水, 發現Klebsiella、Lactococcus和Desulfovibrio可能是染料降解的優勢菌, 且Dysgonomonas sp.和Prevotella sp.可能在染料代謝過程中起重要作用.

印染廢水中氨氮(NH4+-N)可通過硝化反硝化去除, 其中硝化反應是限制過程.硝化過程對有毒物質較為敏感, 而偶氮染料的代謝產物苯胺是一種有毒物質, 因此可能會影響硝化效率. Khin等發現苯胺濃度在3~250 mg·L-1之間, 硝化會受到不同程度的抑制, 僅當苯胺濃度低于0.5 mg·L-1時, 才會發生完全硝化. Thanh等[12]發現當苯胺濃度超過20 mg·L-1時, 硝化反應完全受到抑制, 且苯胺抑制亞硝酸鹽氮(NO2--N)氧化強于NH4+-N氧化.而Joel等證明苯胺降解和硝化可在污泥齡為7 d的活性污泥反應器中同時發生, 硝化菌會適應苯胺存在的環境.

本研究采用水解酸化/AO工藝處理含有染料活性艷紅X-3B(RR2)的廢水, 重點考察工藝運行性能.同時, 采用高通量測序方法檢測水解酸化/AO工藝中的菌群種類, 以解析其在染料去除或脫氮過程中的作用.此外, 本研究還分析了水解酸化過程中影響色度去除的關鍵因素以及硝化過程中染料及其代謝產物的影響, 以期為該工藝應用于實際印染廢水生物處理提供理論指導和技術支持.

1 材料與方法 1.1 試驗裝置及其運行

水解酸化序批式反應器(SBR)體積為6 L, 運行過程中溫度為25℃、揮發性懸浮固體濃度(VSS)為(5.17±0.33)g·L-1.水解酸化SBR運行周期為6 h, 包括5 h厭氧攪拌(含10 min進水), 50 min靜置沉淀和10 min出水. AO SBR反應器有效體積為5 L, 運行溫度為25℃且VSS為(2.11±0.28)g·L-1. AO SBR運行周期為6 h, 包括2 h缺氧段(含10 min進水), 3 h好氧段, 50 min靜置沉淀和10 min出水.反應器進出水通過定時器控制蠕動泵啟閉實現.

印染廢水以蛋白胨、淀粉和乙酸鈉為混合碳源, 其COD濃度為400 mg·L-1(6:3:1);其他進水組分包括114.6 mg·L-1NH4Cl, 30 mg·L-1偶氮染料RR2, 100 mg·L-1 CaCl2·2H2O, 100 mg·L-1 MgSO4·7H2O, 35.2 mg·L-1KH2PO4, 200 mg·L-1NaHCO3以及1 mL·L-1微量元素(1 g·L-1 FeCl2·4H2O, 100 mg·L-1 CoCl2·6H2O, 200 mg·L-1 NiCl2·6H2O, 100 mg·L-1 MnCl2·4H2O, 100 mg·L-1 NaMoO4·2H2O, 100 mg·L-1 H3BO3, 100 mg·L-1 NaWO4·2H2O和100 mg·L-1 NaSe2O3).水解酸化反應器每個運行周期進水3 L, 其出水作為AO反應器進水, AO反應器每個運行周期進水2.5 L.兩個反應器的水力停留時間均為12 h.

反應器馴化穩定后, 測定兩個反應器在運行周期內染料降解和氮濃度的變化.每隔一定時間, 從水解酸化反應器中取水樣測定COD、色度和NH4+-N濃度變化, 從AO反應器中取水樣測定NH4+-N、NO2--N和硝酸鹽氮(NO3--N)濃度變化.

1.2 碳源與溫度對RR2脫色的影響

采用批處理試驗, 考察了碳源種類、COD濃度和溫度對厭氧水解酸化強化RR2色度去除的影響.試驗使用250 mL的絲口瓶, 反應體積為200 mL, 取馴化穩定污泥100 mL與100 mL自配水進行混合.碳源種類試驗中自配水分別以蛋白胨、淀粉和乙酸鈉為碳源, COD濃度均為400 mg·L-1. COD濃度影響試驗采用混合碳源, 試驗中蛋白胨、淀粉和乙酸鈉比例為6:3:1, COD濃度分別為200、400和800 mg·L-1.其他組分均與自配廢水組分相同.以上碳源濃度和種類影響試驗采用的溫度分別為25℃和35℃.

試驗開始前, 向反應瓶中通氮氣4 min以保證反應處于厭氧狀態.試驗開始后, 采用搖床振蕩, 其速度為170 r·min-1.反應時間為12 h, 分別在反應的0、1、2、3、4、6、8、10和12 h時取水樣, 測定反應過程中的COD濃度和色度.每個試驗條件設計兩組平行試驗, 取平均值作為試驗結果.

1.3 染料及其中間產物對AO硝化過程的抑制

對于硝化試驗, 重點考察了染料RR2及其典型中間產物苯胺對AO硝化效率的影響.試驗使用250 mL的錐形瓶, 反應體積為200 mL.取馴化穩定污泥100 mL與100 mL不含有碳源的自配水進行混合.染料抑制AO硝化試驗中染料濃度分別為0、4、8、16、32和64 mg·L-1, 苯胺抑制AO硝化試驗中苯胺濃度分別為0、0.75、1.5、3.0、4.5、6.0和7.5 mg·L-1, 其他組分均與水解酸化反應器出水組分相同.

試驗采用磁力攪拌器(上海振榮磁力攪拌器90-1)攪拌, 保證泥水混合均勻.曝氣采用可調式氣泵(海利雙孔9602), 曝氣流量為4.0 L·min-1, 保證溶解氧(DO)大于4 mg·L-1.反應時間為120 min, 反應開始后每隔10 min取水樣, 40 min后每隔20 min取水樣.測定反應過程中DO、NH4+-N、NO2--N和NO3--N濃度的變化.

1.4 分析方法

COD、NH4+-N、NO2--N、NO3--N、懸浮固體濃度(SS)和VSS依據國家規定的標準方法測定[14].通過全波長掃描確定染料RR2在512 nm處吸光度最高, 因此用此波長處的吸光度表征色度, 并用來計算色度去除率.苯胺測定方法依照GB 11889-89中N-(1-萘基)乙二胺偶氮分光光度法.分光光度計為哈希DR3900.

取水解酸化反應器和AO反應器中污泥, 采用PowerSoil DNA Isolation Kit (Laboratories Inc., CA, USA)提取DNA.提取后的DNA樣品在V4區進行特異性擴增, 利用Illumina Miseq 2500測序平臺, 采用雙末端測序Paire-end方法進行高通量測序.利用fastqc軟件進行質量評價后, 進一步利用perl腳本進行質量控制.利用Flash或Mothur將原始數據拼接成完整的目標片段, 并進行質量評價和控制.在相似性為97%條件下, 將過濾后的目標片段聚類成操作分類單元(OTU), 并選取代表性的序列與數據庫比對, 進行OTU物種注釋.根據OTU的絕對豐度及注釋信息, 統計樣品在各分類學水平上序列構成情況.

2 結果與討論 2.1 水解酸化/AO工藝運行性能分析

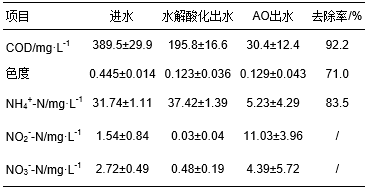

水解酸化/AO工藝穩定運行條件下水質關鍵參數見表 1.進水COD為389.5 mg·L-1, 出水COD為30.4 mg·L-1, 其總去除率為92.2%.進水染料濃度為30 mg·L-1, 吸光度為0.445左右, 出水吸光度為0.129, 色度總去除率為71.0%.進水NH4+-N濃度為31.74 mg·L-1, 水解酸化出水中NH4+-N濃度為37.42 mg·L-1; AO反應器出水NH4+-N、NO2--N和NO3--N濃度分別為5.23、11.03和4.39 mg·L-1, 出現了明顯的NO2--N積累現象.

表 1 水解酸化-AO工藝穩定狀態運行性能

工藝穩定運行條件下, 水解酸化反應器出水COD為195.8 mg·L-1(表 1), COD去除率為49.7%.其他相關研究也得到厭氧段COD去除率為50%左右的結論.在水解酸化周期中COD濃度變化不明顯[圖 1(a)]; AO過程中存在硝化反硝化, 反硝化和好氧過程均能消耗碳源, 因此AO過程是COD去除的主要過程. Tomei等也發現厭氧/好氧工藝處理實際印染廢水時, 厭氧階段COD去除率僅為11%~14%, 好氧階段結束后COD去除率為59%~75%, 說明COD主要通過好氧過程去除. Baêta等發現厭氧/好氧工藝處理印染廢水時, 好氧過程可有效去除厭氧過程中難降解的有機物、厭氧過程中生成的揮發酸(VFAs)和染料代謝產物芳香胺等物質.因此, 好氧過程COD去除率明顯高于厭氧過程.

圖 1

圖 1 水解酸化和AO周期中COD、色度、氮和苯胺濃度變化從表 1得到水解酸化階段色度去除率為72.3%, 說明水解酸化/AO工藝中水解酸化過程是染料RR2降解的主要過程.水解酸化過程中色度去除符合一級反應動力學[圖 1(a)], 染料降解速率約為2.55 mg·(L·h)-1. Jonstrup等也發現印染廢水脫色主要發生于厭氧過程, 當溫度為37℃, 水力停留時間為3 d, 偶氮染料濃度為100~2 000 mg·L-1時, 厭氧過程脫色率可以達到98%以上.本研究水解酸化過程脫色率為72.3%, 可能由于水解酸化溫度為25℃, 水力停留時間為12 h, 由此導致脫色率低于Jonstrup等的98%.

根據圖 1(b)中NO2--N和NO3--N濃度變化, AO反應過程中在20 min內完成反硝化; 硝化過程中, NO3--N濃度較低, 出現明顯的NO2--N積累, 亞硝化率為73.8%.由圖 1(c)可知, 苯胺濃度隨染料降解而增加, 因此染料及其代謝產物苯胺等可能對硝化菌活性有抑制作用, 導致NO2--N積累, 總氮的去除率僅為34.9%.根據Singh等的研究, 水解酸化脫色率為72.3%, 可以推測理論上苯胺的生成量為3.28 mg·L-1.在蟲漆酶等酶的作用下, 偶氮染料不能完全降解為苯胺, 因此測出的苯胺濃度約為1 mg·L-1.晉玉亮等的研究發現在進水苯胺濃度超過3 mg·L-1時, 活性污泥的硝化能力喪失, 且苯胺對硝化的抑制是可恢復的; 當苯胺濃度低于0.5 mg·L-1時, NH4+-N去除率可以恢復至正常水平.

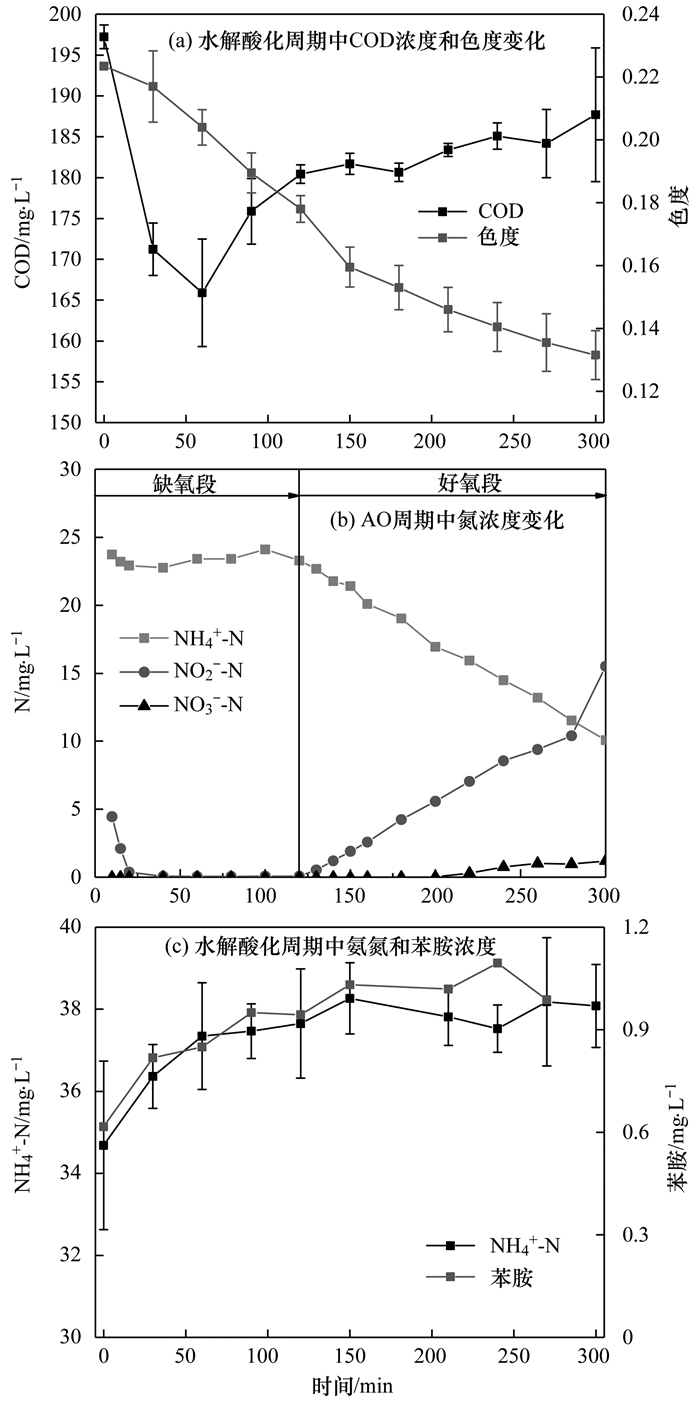

2.2 菌群分析

水解酸化反應器中主要的門級菌群, 包括相對豐度為50.98%的擬桿菌門Bacteroidetes、15.27%的SR1、10.78%的OP11和5.57%的厚壁菌門Firmicutes[圖 2(a)].厭氧染料降解工藝中, Bacteroidetes和Firmicutes多為優勢菌種, 其中Bacteroidetes可降解復雜結構偶氮染料有機物. Bacteroidetes門中的Paludibacter是一種碳水化合物發酵菌. Paludibacter是水解酸化反應器中相對豐度最高的菌種, 其豐度為39.18%[圖 2(b)].這說明Paludibacter是水解酸化反應器中主要碳源代謝菌種. Firmicutes門中的Clostridia可利用乙酸、乙醇和丁酸等生成氫氣, 在水解酸化反應器中相對豐度為3.75%. SR1的堿基序列與Prosthecobacter algae strain EBTL04和Prosthecobacter dejongeii strain FC1相似度為97%, OP11的堿基序列與Victivallis vadensis strain Cello相似度為87%, 但這兩類菌群的作用尚不明晰.在水解酸化反應器中相對豐度前10的菌群中, 其他菌種沒有研究證明具有偶氮染料降解能力, 只有Proteobacteria門中的Desulfovibrio由于含有偶氮還原酶, 可將偶氮染料降解成芳香胺類物質. Desulfovibrio在水解酸化反應器中相對豐度為2.23%, 這說明Desulfovibrio是水解酸化反應器中主要的偶氮染料降解菌.具體聯系污水寶或參見http://www.jianfeilema.cn更多相關技術文檔。

圖 2

圖 2 水解酸化和AO反應器中的菌群分布AO反應器中主要的門級菌群為相對豐度為54.0%的Proteobacteria、28.4%的Bacteroidetes、以及在1%~3.5%之間的OD1、Acidobacteria、SR1、Spirochaetes、Chlorobi、Chloroflexi和Verrucomicrobia. AO反應器中主要的硝化菌為Nitrospira, 相對豐度為0.28%, 是一種常見的硝化菌.本研究反硝化菌中相對豐度最高的為Rhodocyclaceae中Thauera, 相對豐度為13.35%. Thauera不僅是常見的反硝化菌, 還具有降解芳香胺類物質的能力.在NO2--N積累條件下, Thauera可成為反硝化菌中優勢菌種; 這與AO反應器中出現NO2--N積累現象一致.由于AO進水為水解酸化出水, 因此含有RR2代謝產物芳香胺等物質, 可被Thauera降解.同屬于Rhodocyclaceae的Dechloromonas相對豐度為2.73%, 也是一種高效的反硝化菌. AO反應器中檢測到的相對豐度較高的OD1, 其堿基序列與Lactobacillus paracollinoides strain DSM 15502和Lactobacillus collinoides strain JCM1123有95%的相似度, 因此可能具有乳酸菌Lactobacillus發酵的功能, 可將碳源降解用于反硝化.

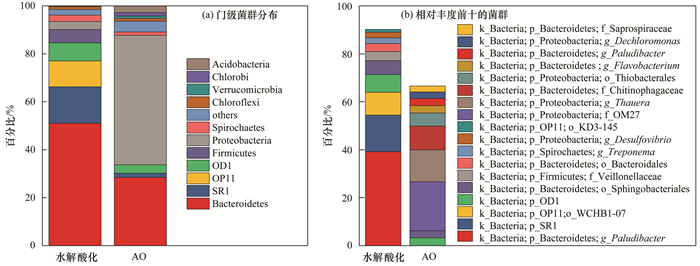

2.3 碳源及溫度對RR2脫色的影響

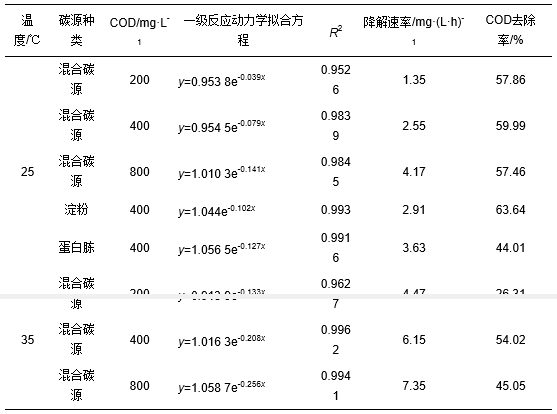

偶氮染料的降解是通過—N=N—的斷裂實現的.偶氮染料作為電子受體時, 偶氮鍵—N=N—斷裂需要4個電子, 第一步需要2個電子使偶氮鍵斷裂為—N—N—, 第二步需要2個電子使偶氮鍵完全斷裂.淀粉和蛋白胨等碳源作為電子供體, 在降解過程中可以提供偶氮染料降解所需電子.經過預試驗發現乙酸鈉作為碳源時, 染料RR2降解速率最慢, 僅為淀粉降解速率的1/3左右, 表明乙酸鈉不是RR2脫色的主要碳源.以蛋白胨、淀粉和混合碳源為碳源, 在不同條件下染料RR2降解試驗結果如圖 3, 計算得到各條件下RR2的降解一級反應動力學參數如表 2.

圖 3

圖 3 不同COD濃度和碳源種類條件下RR2濃度變化表 2 染料降解試驗一級反應動力學擬合方程及降解速率

在COD=400 mg·L-1、25℃條件下, 以蛋白胨為碳源時, RR2的降解速率最快, 為3.63 mg·(L·h)-1, 其次為淀粉2.91 mg·(L·h)-1, 而混合碳源條件下最慢, 僅為2.55 mg·(L·h)-1(圖 3).因此, 以蛋白胨和淀粉為單一碳源時染料RR2降解速率高于混合碳源. Rasool等研究了以乳酸、葡萄糖和乙醇為碳源時印染廢水處理效果, 結果表明與以葡萄糖為碳源相比, 以乳酸和葡萄糖作為碳源時色度去除率提高. Cirik等處理含有Cr的印染廢水時也發現, 乙醇作為碳源時色度去除率比葡萄糖作為碳源時高.因此碳源種類影響偶氮染料降解的效果.

由表 2中RR2降解速率可知在本研究中, 25℃條件下, COD濃度由200 mg·L-1提高至400 mg·L-1和800 mg·L-1, RR2降解速率分別提高了88.9%和208.9%.在35℃條件下, COD濃度由200 mg·L-1提高至400 mg·L-1和800 mg·L-1, RR2降解速率分別提高了37.6%和64.4%. Rasool等處理含有偶氮染料直接紅80的廢水, 發現分別將碳源乳酸鹽、葡萄糖和乙醇COD濃度從3000 mg·L-1降至500 mg·L-1時, 色度去除率從98.23%降至78.46%、63.37%和69.10%, 指出高COD濃度能夠提供充足電子, 有利于偶氮染料降解. Cui等也發現降解染料酸性橙7, 當乙酸鹽和葡萄糖為碳源時電子供體不足會導致脫色率降低.因此當COD濃度提高時, 電子供體數量充足, 偶氮染料降解速率明顯高于電子供體不足條件.

當COD濃度分別為200、400和800 mg·L-1時, 溫度由25℃提高到35℃, RR2降解速率分別提高了231.1%、141.2%和76.25%, 高溫下染料RR2降解速率提高的比例遠高于COD濃度增加時降解速率提高的比例, 說明COD濃度對RR2降解速率的影響沒有溫度的影響明顯.因此, 維持一定溫度是強化偶氮染料RR2降解的關鍵因素之一.

2.4 染料及其中間產物對硝化活性的影響

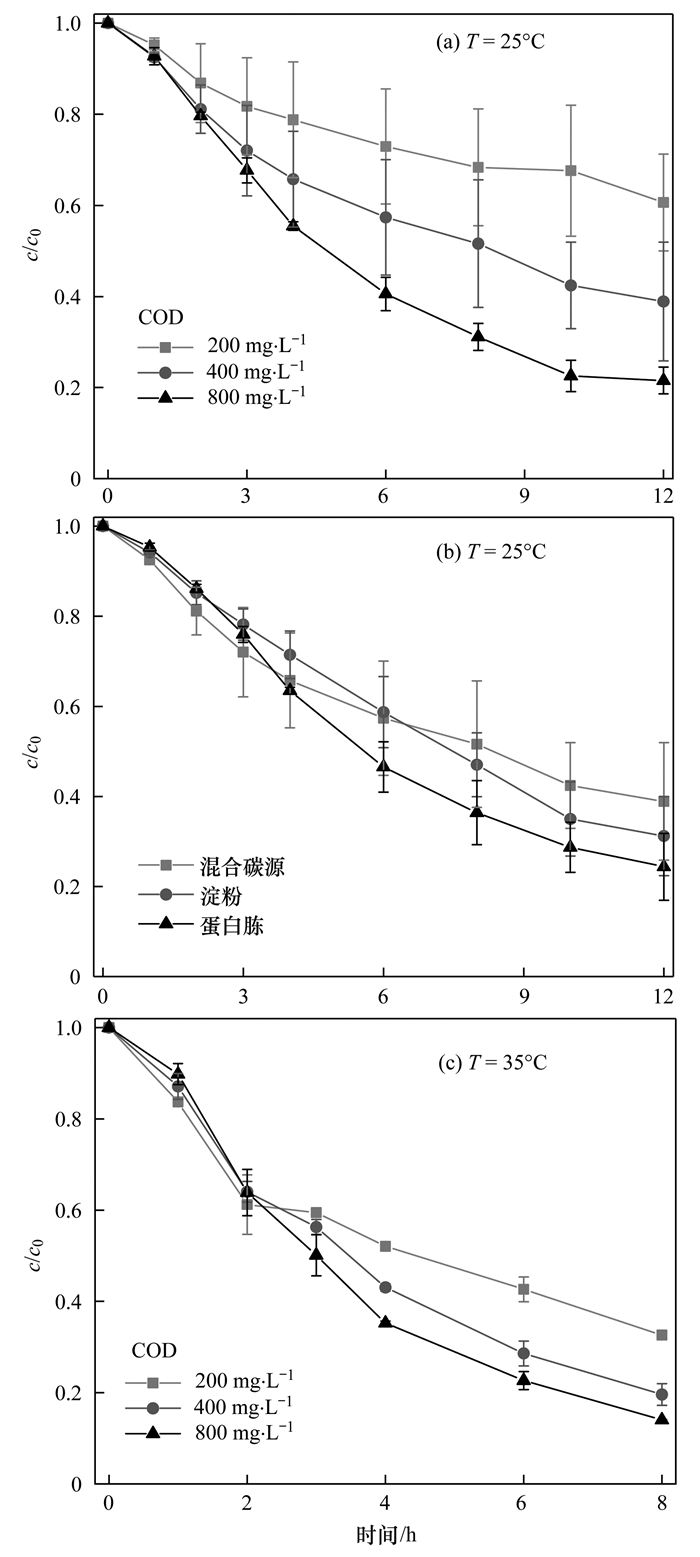

圖 4(a)顯示染料RR2濃度在0~64 mg·L-1范圍內, NO3--N生成速率基本一致, 且隨染料濃度增加, NO3--N生成速率沒有變化, 說明染料RR2對硝化過程沒有影響, 在0~64 mg·L-1濃度范圍內不影響硝化菌的活性. Sarvajith等[30]的研究發現相較于好氧條件, 微氧(DO<0.5 mg·L-1)條件下利用顆粒污泥處理含有活性黃15的廢水時, 可以有效提高NH4+-N去除率, 且在8 h內出現NO2--N積累.本研究中染料RR2對氮去除率沒有影響, 可能是由于試驗過程中DO為7 mg·L-1, 因此RR2對硝化過程影響不大.

圖 4

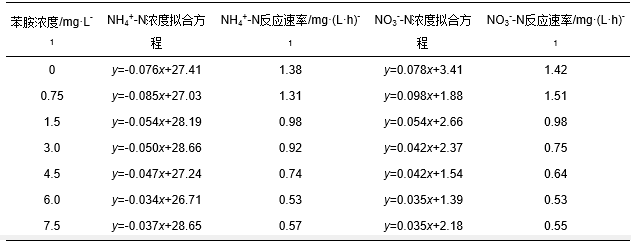

圖 4 染料和苯胺抑制硝化試驗由圖 4(b)可知, 苯胺濃度從0 mg·L-1增加到7.5 mg·L-1時, NO3--N生成速率減小, 說明苯胺對硝化過程有抑制作用. Shabbir等的研究表明當進水苯胺濃度高于250 mg·L-1時, 亞硝酸鹽氮氧化菌(NOB)活性被完全抑制且不能恢復; 當初始苯胺濃度為100 mg·L-1時, 硝化菌活性會被抑制, 但將苯胺濃度降至4 mg·L-1以下時, 硝化菌活性可以恢復.

根據反應速率計算結果(表 3), 當苯胺濃度從0 mg·L-1增加到6 mg·L-1時, 氨氮氧化速率從1.38 mg·(L·h)-1減小到0.53 mg·(L·h)-1, NO3--N生成速率和氨氮氧化速率趨勢一致, 且沒有出現NO2--N積累, 說明本試驗中苯胺主要對氨氮氧化菌(AOB)活性有抑制作用, 而對NOB活性沒有抑制作用.當苯胺濃度增加到7.5 mg·L-1時, 氨氮氧化速率沒有進一步降低, 說明苯胺濃度超過6 mg·L-1時, 硝化反應被抑制到最低反應速率, 為0.53 mg·(L·h)-1左右.該結果與長期運行過程中NOB活性被抑制不一致, 可能是由于試驗接種污泥為AO反應器長期馴化污泥, NOB活性較低, 因此加入低濃度苯胺后, AOB首先出現了明顯的抑制作用.試驗中的反應時間僅為2 h, 反應時間較短, 因此沒有出現NOB抑制作用. Khin等的研究中也發現周期試驗中, 反應8 h左右后抑制NOB活性, 且進水苯胺濃度超過250 mg·L-1后NOB活性不能恢復.

表 3 苯胺抑制硝化試驗反應速率

3 結論

(1) 水解酸化/AO工藝處理含有RR2的印染廢水時, 可以有效去除色度、COD和NH4+-N, 去除率分別為71.0%、92.2%和83.5%.

(2) 水解酸化反應器中主要偶氮染料降解菌為Desulfovibrio, AO反應器中硝化菌主要為Nitrospira, 反硝化菌為Thauera和Dechloromonas.

(3) 水解酸化過程中COD濃度為400 mg·L-1時, 溫度由25℃提高至35℃, 色度去除率提高141.2%;溫度為25℃時, COD濃度從200 mg·L-1提高至800 mg·L-1, 色度去除率提高208.9%.

(4) AO反應器中苯胺濃度為1 mg·L-1時, 出現NO2--N積累, 亞硝化率為73.8%.染料RR2對硝化過程沒有抑制作用, 苯胺對硝化過程有抑制作用.苯胺濃度超過6 mg·L-1時氨氮氧化速率達到最低值0.53 mg·(L·h)-1.