1 引言(Introduction)

含重金屬廢水排放到環境中會造成重金屬污染, 破壞生態系統, 并可通過食物鏈富集危害人類的健康(Maity et al., 2017).重金屬污染主要來源于礦石開采、化工制造、冶煉、電鍍等工業生產過程.在我國, 銅污染問題相對比較普遍, 廢水中的Cu2+含量很高, 銅污染問題亟需經濟高效且可實現資源回收的解決方法(常春等, 2016).目前, 常用的Cu2+去除和回收工藝主要有化學沉淀、離子交換、膜分離、吸附法等(Hua et al., 2012).其中, 吸附法因相對經濟、操作簡便等特點而被廣泛關注.目前研究和使用較多的吸附劑主要有納米材料(Hua et al., 2012)、高嶺土(Bhattacharyya et al., 2008)和生物大分子(Triki et al., 2017)等.

水凝膠是一種在水中能迅速溶脹但不溶解的、具有三維交聯網絡結構的功能性高分子材料.雙網絡水凝膠是由相互獨立且相互貫穿的兩個水凝膠體系構所成的, 較單網絡水凝膠而言, 雙網絡水凝膠因大大提高了材料的機械性能而得到了較多關注(Gong et al., 2003).其中, 以生物高分子制備的水凝膠因含有豐富的羥基、羧基和氨基等官能團而具有良好的吸附重金屬的性能.常用的生物高分子如殼聚糖(Haider et al., 2009)、明膠(Wang et al., 2013)、纖維素(Kono et al., 2013)、海藻酸鈉(Wang et al., 2016)等, 具有成本低廉、可生物降解性的優點, 被廣泛用于環境水處理領域.海藻酸鈉是一種天然多糖, 含有大量的羧基和羥基, 具有良好的成凝膠性能, 能與二價鹽離子(如Ca2+、Ba2+、Co2+等)交聯而凝膠化.但該類凝膠硬而脆, 孔隙率低, 穩定性差(Thakur et al., 2016), 在一定程度上限制了其應用范圍.聚乙烯醇是一種使用廣泛且無毒無害的水溶性高分子聚合物, 可通過循環冷凍解凍的方式形成凝膠.與海藻酸鈉凝膠相比, 聚乙烯醇凝膠具有良好的韌性和穩定性, 但硬度較低, 且官能團單一(Yang et al., 2016), 在環境方面應用較少.此外, 諸多納米材料, 如磁性納米粒子(Li et al., 2016)、碳納米管(Karkeh-abadi et al., 2016)、石墨烯(Li et al., 2013)等被用于與水凝膠復合以進一步改善其吸附性能、機械性能和生物穩定性, 并獲得更方便的固液分離能力.其中, 磁性納米Fe3O4粒子因制備工藝簡單、比表面積較高、具有超順磁性和較好的吸附性能而備受關注(Mohammadi et al., 2014), 但磁性納米Fe3O4粒子暴露在空氣中易被氧化、易發生團聚且穩定性差, 降低了其應用性能.

為了構建擁有豐富官能團以能夠高效吸附去除重金屬離子且具有良好固液分離性能的磁性高分子復合水凝膠, 本研究擬在海藻酸鈉凝膠基礎上, 通過與聚乙烯醇凝膠和磁性納米Fe3O4的復配, 以海藻酸鈉與Ca2+交聯形成第一網絡, 得到磁性單網絡水凝膠(簡寫為SAPFe); 磁性單網絡水凝膠繼續通過聚乙烯醇冷凍解凍循環形成第二網絡, 獲得雙網絡磁性水凝膠(簡寫為DAPFe).同時,利用掃描電鏡、紅外光譜、含水率變化、比表面積對SAPFe和DAPFe進行表征, 并通過對Cu2+的吸附實驗探討SAPFe和DAPFe的吸附性能.

2 材料與方法(Materials and methods)

2.1 主要材料

海藻酸鈉、聚乙烯醇、氯化鈣、硫酸銅、六水合氯化鐵、乙二胺、氫氧化鈉、檸檬酸鈉等藥劑均為分析純, 購自國藥集團化學試劑有限公司.實驗用水均為超純水.

2.2 磁性納米Fe3O4的制備

水熱法制備磁性納米Fe3O4:取0.2 g六水合氯化鐵溶解至15 mL超純水中, 分別加入0.5 g檸檬酸鈉、3 mL乙二胺、0.3 g氫氧化鈉, 攪拌均勻后加入高溫反應釜內, 加熱200 ℃保持12 h.產物進行磁分離后用乙醇、超純水水各清洗3次, 真空烘干后備用.

2.3 單網絡磁性水凝膠(SAPFe)的制備

將2 g海藻酸鈉和2 g聚乙烯醇溶解到100 mL超純水中, 取0.1、0.2、0.5、1.0 g制備好的磁性納米Fe3O4加入上述溶液, 機械攪拌和超聲獲得均一溶液, 通過蠕動泵滴入100 mL 10%的CaCl2溶液里, 得到負載磁性納米Fe3O4量為0、2.5%、5.0%、12.5%、25.0%的凝膠球.浸泡24 h后, 用超純水清洗3次, 去除表面的雜質離子, 獲得SAPFe.

2.4 雙網絡磁性水凝膠(DAPFe)的制備

將2.3節制備的負載磁性納米Fe3O4量分別為0、2.5%、5.0%、12.5%、25.0%的單網絡水凝膠球裝入培養皿中, 在-40 ℃下冷凍24 h, 再常溫下完全解凍.上述操作進行3個循環, 所得凝膠球用超純水清洗3次即得到DAPFe.

2.5 磁性高分子復合水凝膠的表征與分析方法

所有樣品都經過冷凍干燥后進行表征分析, 樣品的表面形貌利用日本日立公司的場發射掃描電子顯微鏡(SEM, H-7500)獲得; 樣品孔結構利用美國麥克公司ASAP-2460全自動比表面積與孔隙度儀分析, 樣品在80 ℃脫氣4 h, 于液氮(77 K)溫度下以高純氮為吸附介質測定相對壓力為0~1的吸脫附曲線; 傅里葉變換紅外(FTIR)光譜由德國布魯克公司的Vertex 70紅外光譜儀獲得, 譜圖采集范圍為4000~400 cm-1, 分辨率為4 cm-1.

2.6 磁性高分子復合水凝膠的吸附實驗

準確稱取0.02 g SAPFe和DAPFe分別加入到40 mL的樣品瓶中, 再加入20 mL一定濃度的硫酸銅溶液.將樣品瓶置于恒溫振蕩箱內振蕩吸附一定時間(25 ℃, 150 r·min-1).最后, 溶液通過0.45 μm濾膜, 用電感耦合等離子體發射光譜儀(ICP-OES, 島津9800)分析濾液中剩余的Cu2+濃度.每組實驗均設置1個空白樣和3個平行樣, 最后平衡濃度取平均值.根據吸附實驗前后Cu2+濃度的差值計算凝膠材料的吸附量, 公式如下:

式中, qt為吸附t時的吸附量(mg·g-1); c0、ct分別為吸附前后Cu2+濃度(mg·L-1); V為溶液體積(L); m為凝膠質量(g).

2.6.1 吸附動力學實驗

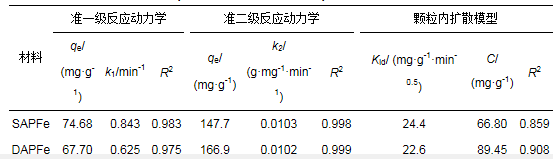

準確稱取0.02 g SAPFe或DAPFe置于20 mL Cu2+初始濃度為200 mg·L-1的溶液中, 25 ℃、150 r·min-1下振蕩反應, 在不同時間取樣, 時間設置為0.5、1、2、3、5、7、9、12、20、24、36 h, 溶液通過0.45 μm濾膜后, 分析剩余Cu2+濃度, 計算吸附劑的吸附量.采用準一級動力學、準二級動力學和顆粒內擴散模型進行擬合, 其表達式分別如下:

式中, k1、k2和kid分別是準一級動力學(min-1)、準二級動力學(g·mg-1min-1)和顆粒內擴散模型(mg·g-1·min-0.5)的吸附速率常數; qe和qt分別為Cu2+的平衡吸附容量(mg·g-1)和在t時的吸附量(mg·g-1).

2.6.2 吸附等溫線實驗

準確稱取0.02 g SAPFe或DAPFe置于20 mL Cu2+初始濃度分別為10、20、50、100、150、200 mg·L-1的溶液中, 25 ℃、150 r·min-1下振蕩反應24 h, 溶液通過0.45 μm濾膜后, 分析剩余Cu2+濃度, 計算吸附劑的吸附量.吸附等溫線采用Langmuir、Freundlich、Temkin模型方程進行擬合, 其表達式分別如下:

式中, KL、KF、BT和KT分別為Langmuir、Freundlich和Temkin模型中與吸附有關的常數; n為Freundlich吸附指數, 與吸附劑的性質有關.

2.6.3 pH值對磁性水凝膠的影響

準確稱取0.02 g SAPFe或DAPFe置于20 mL Cu2+初始濃度為120 mg·L-1的溶液中, 調節Cu2+溶液的pH值為2~6, 并設置未添加水凝膠的空白對照實驗考察Cu2+的沉淀現象.在25 ℃、150 r·min-1下振蕩反應, 通過0.45 μm濾膜后, 分析剩余Cu2+濃度, 計算吸附劑的吸附量.

3 結果與分析(Results and analysis)3.1 磁性高分子復合水凝膠的表征3.1.1 形貌特征

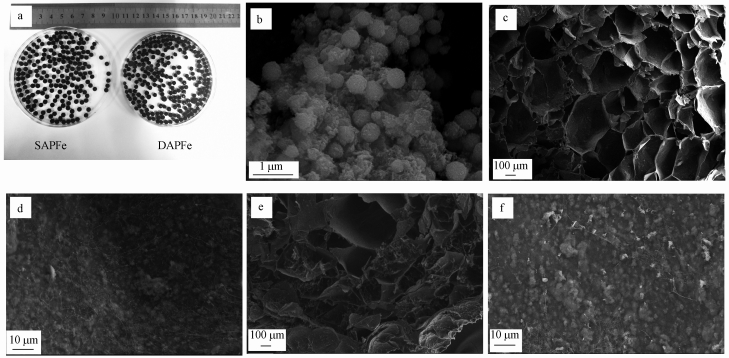

圖 1a是SAPFe和DAPFe的實物照片, 可以觀察到SAPFe表面光滑, DAPFe表面粗糙.SAPFe經過反復冷凍解凍的物理交聯方式即可得到具有互穿網絡結構的DAPFe, 冷凍時聚乙烯醇內部的水以冰晶的形態存在于非晶區內, 經過解凍后, 內部冰晶融化而形成互穿的孔(Mohammadi et al., 2014).圖 1b是磁性納米Fe3O4的SEM圖像, 為大小均一的微球.圖 1c、1d分別為SAPFe放大50和1000倍的SEM圖像, 具有類似蜂窩煤的多孔網狀結構, 內部結構放大后可看出凝膠已經成功均勻地負載了磁性納米Fe3O4, 增加了內部的比表面積.三維多孔網絡結構中相互交叉連通的孔隙可以使被吸附的溶質分子擴散通過, 有利于磁性水凝膠在水處理領域的應用.圖 1e、1f分別為DAPFe放大50和1000倍的SEM圖像, 發現DAPFe的網絡結構變得致密, 這可能是由于聚乙烯醇經過冷凍解凍循環的物理交聯使凝膠球內部物理纏結作用加強, 凝膠球的交聯程度加大, 形成了更密集的網絡結構.

圖 1

圖 1水凝膠及磁性納米Fe3O4的表觀形貌(a.磁性水凝膠球的光學照片, b.磁性納米Fe3O4, c、d.SAPFe, e、f.DAPFe)

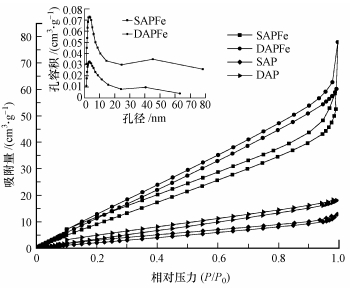

3.1.2 孔隙和比表面積分析

以氮氣為吸附介質, 在77 K和相對壓力10-6~1.0范圍內進行氮氣吸附脫附以測定比表面積和孔結構, 圖 2是SAPFe和DAPFe的N2吸附脫附曲線和BJH孔徑分布曲線(插圖).結果表明, SAPFe和DAPFe的比表面積分別為64.54和89.01 m2·g-1, 相比較未負載磁性納米Fe3O4的海藻酸鈉/聚乙烯醇單、雙網絡復合水凝膠(14.68 m2·g-1、27.74 m2·g-1)比表面積大大增大.孔徑主要分布在1.2~6.0 nm之間, 孔容積分別在2.958和2.924 nm處達到最大值.在25~60 nm區間出現弱峰, 說明材料具有雙峰孔徑分布的特點.SAPFe和DAPFe的平均孔徑大小分別為3.797和3.443 nm, 孔容體積為0.061和0.034 cm3·g-1.

圖 2

圖 2 SAPFe、DAPFe、SAP和DAP的氮氣吸附脫附曲線

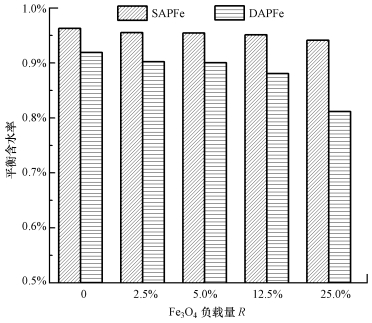

3.1.3 含水率分析

圖 3為納米Fe3O4負載量對SAPFe和DAPFe平衡含水率的影響結果, 其中, R為Fe3O4與海藻酸鈉、聚乙烯醇總量的質量比.由圖可知, SAPFe的平衡含水率大于DAPFe; 隨著Fe3O4負載量的增多, 兩種凝膠材料的平衡含水率降低, 其中,Fe3O4負載量變化對DAPFe平衡含水率的影響更大.分析可知, 由單網絡到雙網絡凝膠, 通過冷凍解凍循環, 使聚乙烯醇發生了交聯反應, 不僅阻礙了水對高分子鏈的溶解, 而且形成了更多的交聯點, 增大了交聯程度, 使凝膠收縮程度增大, 形成更加致密結構, 因此, 凝膠的平衡含水率有所下降(鄭丹, 2014).隨著納米Fe3O4負載量的增加, 納米粒子的添加占據了原來水分子所占有的空間, 使凝膠更加致密, 同時阻礙了水分子向凝膠內部的擴散, 因此, 平衡含水率也隨之降低.含水率低的水凝膠具有更好的穩定性和機械性能, 但其溶脹性能降低(Spinks et al., 2006).

圖 3

圖 3納米Fe3O4的負載對SAPFe和DAPFe平衡含水率的影響

圖 4為外加磁場作用下負載0、2.5%、5%、12.5%、25%納米Fe3O4的SAPFe和DAPFe的磁性效果圖, 其中, 納米Fe3O4占海藻酸鈉和聚乙烯醇總量12.5%和25%的凝膠球均表現出了良好的磁性能.結合含水率結果確定納米磁性Fe3O4的適宜負載量為12.5%, 并作為后續吸附試驗中凝膠材料負載磁性納米Fe3O4的用量.

圖 4

圖 4納米Fe3O4的負載對SAPFe和DAPFe磁性能的影響(a.無外加磁場, b.加外加磁場)

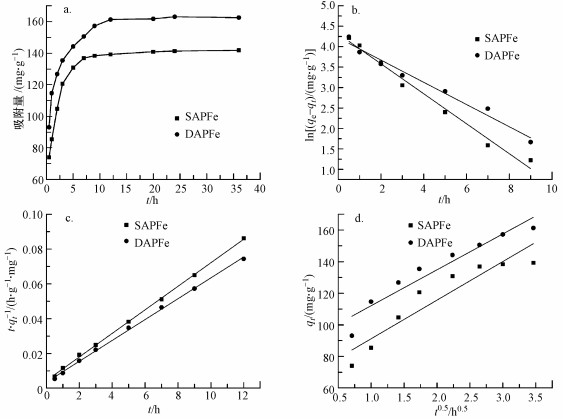

3.2 磁性高分子復合水凝膠對Cu2+的吸附性能3.2.1 吸附動力學

為了研究SAPFe和DAPFe對Cu2+的吸附速率, 對其進行吸附動力學試驗, 吸附動力學模型擬合結果如圖 5a所示.5 h內SAPFe和DAPFe對Cu2+的吸附量分別迅速增加到130.8和144.2 mg·g-1; SAPFe在6 h以后基本達到吸附平衡, DAPFe在9 h后達到吸附平衡; 最終, SAPFe和DAPFe對200 mg·L-1 Cu2+的平衡吸附量分別為141.8和162.5 mg·g-1; SAPFe對Cu2+的吸附速率大于DAPFe.DAPFe比表面積較大, 孔結構相對致密, 孔徑較小, 因此, 吸附速率較慢.

圖 5

圖 5 SAPFe和DAPFe對Cu2+的吸附動力學模型線性擬合(a.吸附量隨時間的變化, b.準一級動力學擬合結果, c.準二級動力學擬合結果, d.顆粒內擴散模型擬合結果)

SAPFe和DAPFe對Cu2+的吸附動力學模型如圖 5b、5c、5d所示, 擬合參數如表 1所示.準一級動力學模型只反映吸附速率與一種反應物濃度的關系, 具有局限性, 而準二級動力學模型包含外部液膜擴散、顆粒內部擴散和表面吸附等過程, 能夠更好地反映吸附過程和吸附機理(方敦等, 2016).分析3個模型擬合的可決系數, 發現SAPFe和DAPFe的準一級動力學模型的R2分別為0.90和0.97, 準二級動力學模型的R2均大于0.99, 擬合度高于一級動力學模型, 其計算出的平衡吸附容量qe也更接近實驗數據, 即化學反應是主要的控速步驟.由顆粒內擴散模型擬合的結果可知, SAPFe和DAPFe對Cu2+的吸附分為2個階段:第一個線性階段(t < 15 h)為Cu2+在凝膠表面的擴散過程, 第2個階段(t>15 h)為內部擴散.隨著吸附的進行, SAPFe和DAPFe表面可利用的吸附位點逐漸減少, 吸附最終達到平衡(Li et al., 2013).qt與t-0.5擬合為線性關系, 但不過原點, 說明顆粒內擴散是單、雙網絡磁性水凝膠對Cu2+的主要控速因素, 但不是唯一的控速步驟.

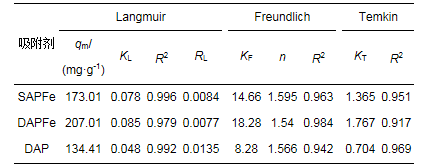

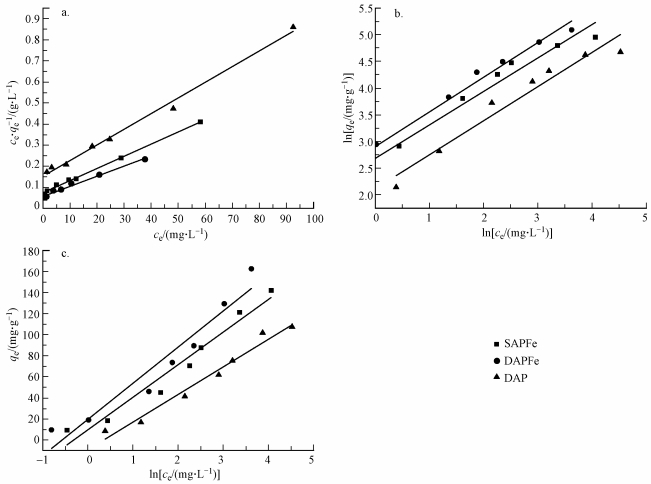

3.2.2 吸附等溫線

SAPFe和DAPFe對Cu2+的等溫吸附分別用Langmuir、Freundlich和Temkin模型進行擬合, 結果如圖 6所示, 擬合參數如表 2所示.結果表明, Langmuir和Freundlich方程得到了較好的可決系數, Temkin模型較差.其中, Langmuir吸附等溫模型為單分子層吸附(孫德帥等, 2016), 可以更好地描述Cu2+在SAPFe和DAPFe上的吸附行為.此外, 通過擬合參數計算出SAPFe和DAPFe的RL均介于0~1, 表明易于吸附的進行.Freundlich模型擬合得到的n均大于1, 說明單、雙網絡凝膠均對Cu2+有較好的吸附效果(Kilic et al., 2011).由Langmuir模型可得出SAPFe和DAPFe的飽和吸附量分別為173.01和207.01 mg·g-1, 雙網絡凝膠較單網絡凝膠的吸附效果有明顯提高.具體聯系污水寶或參見http://www.jianfeilema.cn更多相關技術文檔

圖 6

圖 6 SAPFe、DAPFe和DAP對Cu2+的吸附等溫線(a. Langmuir, b.Frendlich, c.Tempkin)

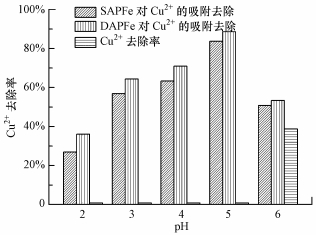

3.3 pH值對磁性高分子復合水凝膠吸附的影響

在pH為2~6范圍內研究磁性高分子復合水凝膠的吸附性能, 結果如圖 7所示.隨著pH的增加, 吸附容量增大.在低pH值時, 溶液中的H+抑制了羧基和羥基的脫質子作用, 螯合作用減弱, SAPFe和DAPFe對Cu2+的吸附容量低; 當pH增大時, H+濃度降低, 羧基和羥基更容易發生脫質子作用, 因而促進了吸附.另外, 空白對照實驗中發現pH在2~5之間無明顯的Cu2+沉淀現象發生, 而在pH=6時, 有微弱的沉淀現象.因此, 在pH為2~5之間主要為材料對Cu2+的吸附, 而在pH=6時, 沉淀作用對吸附也可能有一定的貢獻.

圖 7

圖 7 pH值對SAPFe和DAPFe吸附Cu2+的影響

3.4 磁性高分子復合水凝膠官能團的分析

圖 8給出了SAPFe和DAPFe吸附銅離子前后在4000~400 cm-1區間的光譜圖.SAPFe譜圖中3279、2921、1591、1412、1024 cm-1處分別為—OH、C—H、—COOH—(不對稱)、COO—(對稱)、C—O—C的伸縮振動(Chhatri et al., 2011), 563 cm-1處的吸收峰為磁性納米Fe3O4的特征吸收峰(鐘遠紅等, 2010; Cui et al., 2014).相比較而言, DAPFe水凝膠中由于聚乙烯醇交聯后在3279、2921 cm-1處峰強減弱明顯, 說明聚乙烯醇中的—OH參與了交聯反應.就DAPFe而言, 吸附Cu2+后, —OH伸縮振動的吸收峰由吸附前的3280 cm-1移動到了3295 cm-1; C=O的對稱伸縮振動峰由吸附前的1410 cm-1移動至1408 cm-1; C—O—C的伸縮振動的吸收峰由吸附前的1021 cm-1移動到了1029 cm-1(Kamoun et al., 2015).基團吸收峰在吸附后均有相應的減弱, 說明吸附過程中羥基上具有孤對電子的O與重金屬離子發生了螯合作用, 海藻酸鈉里的C=O及醚鍵中的—O—也參與了重金屬的吸附(Kumar et al., 2017).

圖 8

圖 8 SAPFe和DAPFe吸附Cu2+前、后的FTIR圖

4 結論(Conclusions)

1) 以海藻酸鈉和聚乙烯醇為骨架負載磁性納米Fe3O4顆粒成功合成了磁性高分子復合水凝膠SAPFe和DAPFe.掃描電鏡圖呈現出類似蜂窩煤的三維多孔網狀結構, SAPFe和DAPFe中的三維多孔網絡結構中相互交叉連通的孔隙易于溶質分子擴散通過, 有利于磁性水凝膠吸附去除污染物.

2) DAPFe由于交聯程度大, 含水率低于SAPFe, 但含水率仍然能達到80%.SAPFe和DAPFe的比表面積分別為64.54 m2·g-1和89.01 m2·g-1, 相比較未負載磁性納米Fe3O4的復合水凝膠比表面積大大提高.賦磁后可快速分離出磁性高分子復合水凝膠.在pH值2~5范圍內, 隨著pH的增加, 兩種材料對Cu2+的吸附容量逐漸增大.通過紅外分析發現, 相比較SAPFe而言, DAPFe中的聚乙烯醇參加了交聯反應形成了更穩定的磁性水凝膠.SAPFe和DAPFe具有豐富的與重金屬產生螯合作用的羧基和羥基功能性官能團.

3) 磁性高分子復合水凝膠對Cu2+的吸附過程符合準二級動力學模型, SAPFe對Cu2+的吸附速率大于DAPFe.吸附過程能夠很好地被Langmuir吸附等溫模型描述, 說明磁性高分子復合水凝膠對Cu2+的吸附是單分子層吸附, DAPFe對Cu2+的最大吸附量可達207.01 mg·g-1, 吸附性能優于SAPFe(173.01 mg·g-1).

綜上, 磁性雙網絡水凝膠球(DAPFe)是一種綠色環保無毒的吸附劑, 原料來源廣泛, 具有獨特的網絡結構和豐富的官能團, 吸附性能優良, 固液分離方便, 有一定的開發潛力和應用前景.(來源:環境科學學報 作者:孔巖)