光伏產業的迅速發展解除了傳統發電技術的弊端,減少了空氣污染,保護了環境.但是在多晶硅片生產過程中,會產生粉塵、固體廢棄物、酸堿廢液、煙氣等有害污染物[1, 2].在清洗和制絨硅片的過程中,會用到具有腐蝕性的HF、HNO3等酸液,因此會產生大量含F-和NO3-的廢水[3]. NO3--N的去除若采用物理化學法處理成本較高[4~6],因而大部分還是采用生物脫氮工藝去除污廢水中NO3--N[7, 8].傳統的生物脫氮一般采用異養反硝化進行,但異養反硝化需要外加有機碳源、污泥產量大,后續處理還需要額外的費用[9, 10].

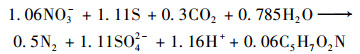

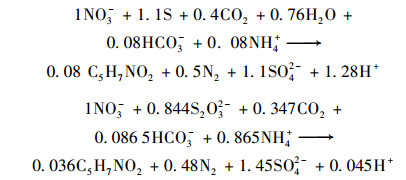

硫自養反硝化作為一種自養生物脫氮,目前受到眾多研究者的關注.所謂硫自養反硝化是指采用單質硫作為電子供體,在微生物的作用下將水中NO3--N還原成N2,達到脫氮的目的. Koenig等[11]研究硫自養反硝化動力學表明,當進水中無氨氮時,硫自養反硝化的反應方程式如下:

相比于傳統反硝化,硫自養反硝化無需外加有機碳源,具有污泥產量小、運行成本低的優點[12],目前廣泛應用于地下水等含低濃度NO3-水體的處理[13~16],由于隨著進水NO3-濃度的提升會生成更多SO42-,造成新的污染,因此很少應用于高濃度NO3-廢水的處理.本課題組前期將硫自養反硝化應用于高濃度NO3-廢水的處理,在進水NO3--N濃度為150 mg·L-1,HRT為3.3 h的條件下,NO3--N去除率為91%,TN去除率為77%,TN去除速率為0.67~0.83 kg·(m3·d)-1.因此嘗試將其應用于光伏廢水的處理.

光伏廢水中含有高濃度的F-,會對生物產生一定的毒性[17].然而關于F-對自養反硝化菌的影響及硫自養反硝化處理光伏廢水的研究甚少,為此本試驗以模擬廢水和光伏廢水為研究對象,探討了不同F-濃度對硫自養反硝化脫氮效能的影響及硫自養反硝化處理光伏廢水的可行性,并對比分析了傳統反硝化和硫自養反硝化兩大工藝處理光伏廢水的經濟成本,以期為處理光伏廢水及其他高含氟廢水提供理論依據.

1 材料與方法

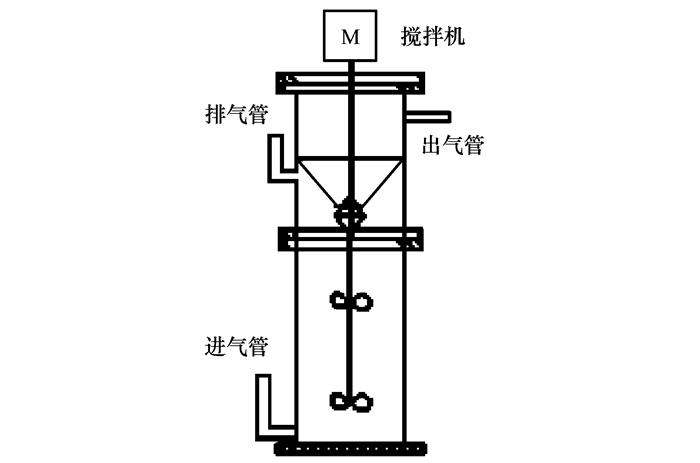

1.1 試驗裝置

反應裝置為柱狀由有機玻璃制成,如圖 1所示,有效體積2 L.反應器配有攪拌及三相分離裝置,攪拌速度150r·min-1.進水方式為連續流,進水流量由蘭格蠕動泵控制.室溫(20~25℃)條件運行.

圖 1 反硝化反應器示意

1.2 接種污泥

反應器為馴化后的硫自養反硝化生物膜反應器,采用單質硫(粒徑0.8 mm)作為電子供體,最初接種污泥為厭氧顆粒污泥,硫自養反硝化反應器啟動成功后TN去除速率為0.75~0.84 kg·(m3·d)-1,TN去除率為70%~75%.

1.3 反應器進水水質

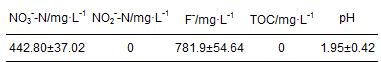

試驗前期進水為模擬廢水.廢水主要組成(mg·L-1):1 080 KNO3,220~3 100 NaF, 27 KH2PO4,20 MgCl2·6H2O,以及1 mL·L-1微量元素:5 000 EDTA,5 000 MnCl2·H2O,3 000 FeSO4·7H2O,50 CoCl2·6H2O,40 NiCl2·6H2O,20 H3BO3,20 (NH4)2MoO4,10 CuSO4,3 ZnSO4.同時加入4 500 mg·L-1 NaHCO3提供堿度和無機碳源.光伏廢水取自蘇州某太陽能電池板生產企業,多晶硅片生產清洗廢水,水質指標如表 1所示.

表 1 清洗廢水主要水質指標

1.4 試驗方法

F-對硫自養反硝化的影響:恒定進水NO3--N的濃度150mg·L-1,水力停留時間控制在3.3 h.將進水F-濃度從100 mg·L-1逐步提升,每次提升前以反應器脫氮能力穩定為依據.通過進出水NO3--N、NO2--N、F-和SO42-濃度變化,探究不同F-濃度對硫自養反硝化反應器脫氮效能的階段影響.

光伏廢水硫自養反硝化脫氮:以光伏廢水作為反應器進水,進水F-濃度為800 mg·L-1左右,NO3--N濃度400 mg·L-1左右.通過進出水NO3--N、NO2--N、F-和SO42-濃度變化,觀察硫自養反硝化反應器脫氮效能,探究硫自養反硝化處理高含氟光伏廢水的可行性.

1.5 分析項目及方法

取反應器進水、出水,過濾后采用離子色譜(戴安IC-900)測定NO3--N、NO2--N、F-和SO42-濃度,采用pH計(pHS-3E)測定進出水pH值.

在進水F-濃度為0、800、1 400 mg·L-1時,分別從反應器中取適量污泥,作掃描式電子顯微鏡分析.

2 結果與討論

2.1 不同F-濃度對硫自養反硝化脫氮效能的階段影響

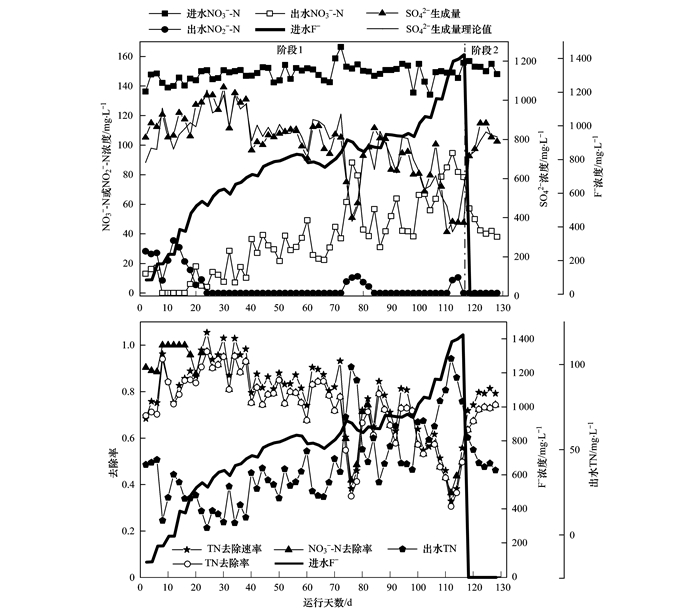

反應器的運行可大致分為兩個階段.階段1(0~116 d),設置初始進水F-濃度為100 mg·L-1,NO3--N濃度為150 mg·L-1,HRT為3.3 h,其出水水質變化如圖 2所示.此階段出水NO3--N、NO2--N濃度分別為15 mg·L-1和25 mg·L-1,與未引入F-的基本相同,說明反應器的脫氮效能未受影響.當F-濃度提升至200 mg·L-1,出水NO3--N降低至0 mg·L-1,NO2--N也略有降低.反硝化過程中,NO3--N先轉化為NO2--N,進而NO2--N轉化為N2[18].該濃度下的F-對反硝化的兩個過程都有促進作用.隨著F-濃度提升至500 mg·L-1,出水NO3--N上升至4~10 mg·L-1,出水NO2--N略有降低,但出水TN減小至15~20 mg·L-1,TN去除速率由0.86 kg·(m3·d)-1上升至0.97 kg·(m3·d)-1.說明在該濃度下,F-抑制了NO3--N向NO2--N的轉化,同時促進了NO2--N向N2的轉化,導致出水TN的下降.反應器運行的第24~40d,進水F-濃度為500~700 mg·L-1,出水NO2--N變為0 mg·L-1,出水NO3--N逐漸上升至15~30 mg·L-1,且在進水F-濃度為700 mg·L-1時獲得最大TN去除速率1.0 kg·(m3·d)-1.進一步說明在此階段,F-抑制了NO3--N向NO2--N的轉化.

圖 2 不同進水F-濃度對反應器脫氮效能的影響

當進水F-濃度提升至900 mg·L-1時,出水NO2--N由0 mg·L-1提升至4~7 mg·L-1,NO3--N濃度提升至60~80 mg·L-1,TN去除速率下降為0.45~0.6 kg·(m3·d)-1.可能是反應器內微生物不適應900 mg·L-1的F-濃度,整個反硝化過程受到了抑制,導致TN去除速率的大幅度下降.繼續以900 mg·L-1的F-濃度運行至第88 d,出水NO2--N變為0 mg·L-1,NO3--N降低至40 mg·L-1,TN去除速率上升至0.8 kg·(m3·d)-1,可能是由于F-對反應器污泥的馴化作用,生物膜中微生物逐漸適應了高含氟進水.

隨后,隨著進水F-濃度由1 000 mg·L-1提升至1 400 mg·L-1,出水NO3--N在較長時間內不能降低,且出水NO3--N濃度升高至70~90 mg·L-1,TN去除速率最低下降至0.4~0.5 kg·(m3·d)-1,說明此時F-嚴重抑制了NO3--N向NO2--N的轉化.當進水F-濃度提升至900~1 400 mg·L-1時,對硫自養反硝化反應器脫氮效能產生明顯的抑制作用.且隨著F-濃度的增加,抑制效果越強.

為了探究此階段的抑制效果是否可逆,階段2(118~128 d),將進水F-濃度降低至0 mg·L-1,第120 d

后出水NO2--N仍然為0,出水NO3--N由85 mg·L-1降低至50 mg·L-1,且在之后的幾天,出水NO3--N逐漸下降至30 mg·L-1,TN去除速率提升至0.6~0.8 kg·(m3·d)-1.因此F-濃度對硫自養反硝化的抑制是可逆的.

反應器運行過程中,理論上每轉化1 mg·L-1的NO3--N會產生7.18 mg·L-1 SO42-,本試驗中每轉化1 mg·L-1的NO3--N產生了6.84~7.68 mg·L-1 SO42-,相對誤差在10%以內,說明整個脫氮過程是由硫自養反硝化菌完成的.

2.2 SEM(掃描式電子顯微鏡)圖片分析

在進水F-濃度為0、800和1 400 mg·L-1時,分別從反應器中取適量污泥,處理后作掃描電鏡分析,分析結果如圖 3所示,反應器內微生物以球狀菌為主,當進水F-濃度分別為0 mg·L-1和800 mg·L-1時,反應器中微生物形態無明顯差異.當進水F-濃度為1 400 mg·L-1時,雖然反應器的脫氮效能明顯下降,但由圖 3(c)可知,污泥上仍富集大量的球狀菌.說明此時微生物的活性僅受到抑制,未出現大量死亡的現象.因此當進水F-濃度由1 400 mg·L-1下降至0 mg·L-1時,反應器的脫氮效能能在短期內恢復.

圖 3 0、800及1 400 mg·L-1進水F-濃度下SEM圖像

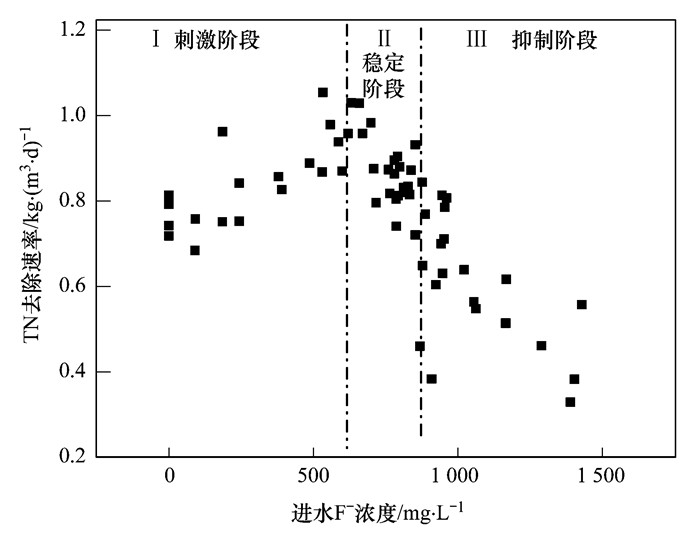

2.3 硫自養反硝化反應器TN去除速率與進水F-濃度的關系

隨著進水F-濃度的升高,反應器的TN去除速率呈現先升高、后穩定、再降低的趨勢.如圖 4所示,大致可分為3個階段.Ⅰ刺激階段:當進水F-濃度在0~700 mg·L-1時,TN去除速率隨著F-的提升而增大,可能由于鹽度的增加促進了硫自養反硝化反應的進行[19].且當進水F-濃度為700 mg·L-1時,可獲最大TN去除速率1.0 kg·(m3·d)-1.Ⅱ穩定階段:當進水濃度在700~900 mg·L-1時,經短期馴化,反應器TN去除速率穩定在0.81~0.87 kg·(m3·d)-1.Ⅲ抑制階段:當進水F-大于900 mg·L-1時,隨著F-濃度的增加,TN去除速率逐漸下降.當進水F-濃度提升至1 000 mg·L-1時,此時TN去除速率與初始去除速率0.75~0.84 kg·(m3·d)-1相當.當進水F-濃度提升至1 400 mg·L-1,TN去除速率降低至0.4~0.5 kg·(m3·d)-1,約為初始TN去除速率的一半.

圖 4 反應器TN去除速率與進水F-濃度的關系

在F-濃度為800 mg·L-1時,反應器的脫氮效能未大幅度下降,說明馴化后的生物膜反應器對F-的耐受性較強,滿足大多數含氟廢水的需要.當F-濃度超過1 000 mg·L-1時,反應器的TN去除速率低于初始去除速率0.75~0.84 kg·(m3·d)-1.彭志俊[17]通過研究表明氟化物與微生物表面的蛋白質作用,影響了正常的新陳代謝,且這種作用隨著氟化物濃度的提升而提升.因此,本試驗中較高的F-濃度可能破壞了微生物的結構,導致脫氮效能的下降.

結合2.1節的分析,可推測硫自養反硝化的兩個過程分別由兩種不同的功能菌完成,兩種功能菌分別負責NO3--N向NO2--N的轉化和NO2--N向N2的轉化,且這兩種功能菌對F-濃度的耐受性不同,導致在整個提升F-濃度的階段,出水NO3--N、NO2--N的改變不同步.研究不同F-濃度對硫自養反硝化兩個過程的影響對于處理光伏廢水具有重要意義.

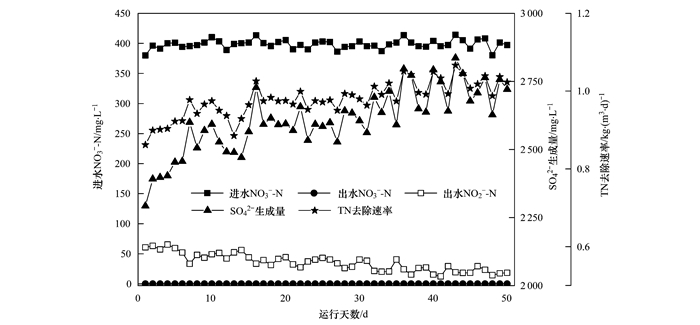

2.4 硫自養反硝化反應器處理光伏廢水

以光伏廢水為研究對象(圖 5),控制進水NO3--N濃度為390~420 mg·L-1,F-濃度為800 mg·L-1左右.為保持進水NO3--N負荷與之前一致,將HRT上調為8.8 h.剛運行時,反應器出水NO2--N濃度為0 mg·L-1,NO3--N濃度為60~65 mg·L-1,達不到排放標準.可能是部分微生物不適應較高的NO3--N濃度.繼續運行反應器,微生物逐漸適應了高NO3--N進水,反應器的脫氮效能逐步提升.第15 d,反應器的NO3--N去除率提升至90%,TN去除速率提升至0.96 kg·(m3·d)-1.之后30 d,隨著反應器NO3--N去除率的提高.最終,出水TN濃度穩定在15~25 mg·L-1,達到污水接管排放標準,TN去除速率達1.1 kg·(m3·d)-1.

圖 5 硫自養反硝化反應器處理光伏廢水

NO2--N作為反硝化過程的中間產物,危害比NO3--N更大[20].但在本處理過程中出水無NO2--N的積累,可能原因有以下3點:① 較長的HRT能使NO2--N向N2的轉化這一過程反應完全; ② 結合上述分析可知,在F-濃度為800 mg·L-1時,NO3--N向NO2--N的轉化過程受到抑制,出水無NO2--N積累; ③ 800 mg·L-1的F-對NO2--N向N2的轉化這一過程無影響或起促進作用.

近年來國內外關于硫自養反硝化生物脫氮的研究甚多,但多數用于低NO3--N濃度地下水的處理,主要是因為隨著NO3--N轉化量的增加,會生成更多的SO42-,帶來二次污染[21, 22].光伏廢水處理過程本就需要投加Ca2+進行除F-[23],因此可加入Ca2+與SO42-形成CaSO4沉淀來消除SO42-帶來的污染.

3 硫自養反硝化與傳統反硝化脫氮處理光伏廢水成本對比

由本試驗可得800 mg·L-1的F-對硫自養反硝化無抑制作用,且在處理光伏廢水的過程中仍能保持較高的脫氮效能.相比于傳統反硝化脫氮工藝,硫自養反硝化脫氮工藝具有污泥產量小、無需外加有機碳源、運行成本低、二次污染小的優點,盡可能地減小處理成本是一個企業的最終目標.為更好地對比兩種反硝化工藝處理光伏廢水的成本,對每部分處理方法的脫氮成本作以下計算.

設待處理1t光伏廢水,廢水NO3--N濃度為400 mg·L-1,同時要求出水SO42-濃度滿足地表水環境質量標準[24](SO42-濃度≤250 mg·L-1).

若采用傳統反硝化方法進行脫氮,可采用甲醇或者乙酸鹽提供有機碳源進行生物脫氮[9, 12].甲醇的價格相對便宜,且TOC含量高,反應方程式為:

1 t光伏廢水中NO3--N含量為400 g,若采用傳統反硝化方法進行去除,則需要987.42 g甲醇提供電子供體,甲醇價格按2 500元·t-1計算,需消耗2.468元.

對于硫自養反硝化脫氮工藝,可采用Na2S2O3或單質S作為電子供體[25],反應方程式分別為:

雖然采用Na2S2O3作為電子供體能獲得較快的反應速率[26],但對比兩個反應方程式可以看出,相對于Na2S2O3,采用單質硫作為硫自養反硝化電子供體,轉化等量的NO3-,生成的SO42-更少; 且單質硫價格相對低廉[27],因此采用單質硫作為電子供體更能節約處理成本.在進水無氨氮的情況下,若采用硫自養反硝化方法去除NO3--N,則需要957.41 g單質硫提供電子供體,單質硫按1 200元·t-1計算,則單質硫成本為1.148元; 經硫自養反硝化處理后,出水SO42-升高至2 942.22 mg·L-1為了使出水SO42-達標,須將超出的2 692 mg·L-1SO42-去除,經計算需要1 093 g Ca2+進行沉淀,即需要CaO 1 541 g,按600元·t-1計算,CaO成本約為0.924 8元.采用硫自養反硝化處理光伏廢水成本共計2.072 8元.

由上面的計算可知,處理1t光伏廢水,傳統反硝化方法需耗材2.468元,硫自養反硝化方法耗材共2.072 8元.此外,傳統反硝化會產生更多的污泥,處理污泥還需要額外的費用.綜上可知,采用硫自養反硝化方法去除污廢水中的NO3--N更經濟.

4 結論

(1) F-對硫自養反硝化脫氮效能的影響可分為刺激階段(0~700 mg·L-1)、穩定階段(700~900 mg·L-1)和抑制階段(900 mg·L-1以上).進水F-濃度為700 mg·L-1時,獲最大TN去除速率1.0 kg·(m3·d)-1; 進水F-濃度為1 400 mg·L-1時,TN去除速率最低可至0.4~0.5 kg·(m3·d)-1.

(2) 以光伏廢水為研究對象,進水NO3--N濃度為390~420 mg·L-1,F-濃度為790~810 mg·L-1,HRT為8.8h,TN去除速率可達1.1 kg·(m3·d)-1,出水TN為15~25 mg·L-1,達到污水接管排放標準.

(3) 將進水F-濃度由1 400 mg·L-1降低至0 mg·L-1,短期內反應器的TN去除速率由0.4~0.5 kg·(m3·d)-1提升至0.6~0.8 kg·(m3·d)-1,說明F-對硫自養反硝化的抑制效果是可逆的.

(4) 采用硫自養反硝化工藝脫氮處理光伏廢水成本為2.072 8元·t-1.與傳統反硝化相比,利用硫自養反硝化工藝脫氮處理光伏廢水可節約0.4元·t-1.(來源及作者:蘇州科技大學環境科學與工程學院 馬航、朱強、朱亮、李祥、黃勇、魏凡凱、楊朋兵)