1 引言

催化濕式過氧化氫氧化法(CWPO)因其具有凈化效率高、工藝流程簡單、占地面積小等特點,已經被廣泛應用于高濃度、難降解有機廢水處理領域.其通過在廢水中加入H2O2作氧化劑,在催化劑的作用下產生· OH,氧化破壞有機物分子的結構,達到理想降解目的.通常CWPO對反應溫度和反應壓力有一定的限制,研究者通過加熱水相提高反應界面溫度,改變催化劑表面活性,實現對有機物的高效降解.但傳統加熱液相的方法在熱量傳遞過程中損耗較大,催化材料的活性組分容易流失,容易腐蝕反應設備,且不利于能量的蓄積.因此,開發一種常溫常壓下高效降解有機物的工藝技術具有重要的研究價值與實際意義.

感應熱固定床(IHFB)作為新型熱傳遞方式下非均相反應器,利用感應加熱鐵磁材料將熱量傳遞至液相,形成固液相界面高溫微反應區,使有機物在常溫常壓下實現低能高效降解.將感應加熱技術結合CWPO處理染料廢水,既能滿足CWPO反應所需溫度和壓力,減少對加熱設備的要求,實現常溫常壓催化降解染料分子;又能減少熱量傳遞過程中的損耗,是一種很有應用前景的水處理工藝.目前以感應熱為基礎的CWPO污水處理技術還未見文獻報道.

本研究將構建基于感應熱固定床的CWPO工藝(iCWPO).實驗選用磁性良好的海綿鐵為感應內核,以淀粉為碳源,對海綿鐵進行表面包覆.一是防止海綿鐵表面Fe0在反應中以Fe2+和Fe3+的形式絮凝流失,減少出水的二次污染;二是有利于活性金屬在其表面均勻分散.以碳包覆海綿鐵為載體,通過浸漬焙燒法制備出活性催化劑(以下簡稱mNiO/C材料).并通過動態柱實驗,分析感應熱條件促進催化劑降解偶氮染料直接紫D-BL模擬廢水的作用機理.

2 材料與方法

2.1 iCWPO反應器的組建

海綿鐵固定床:玻璃材質,內徑16 mm,頂端及底部均設置溫度計以測定進出水溫度.柱內填充mNiO/C材料,以一定流速底部進水.固定床底部裝有玻璃棉擔載海綿鐵并隔絕熱量向進水方向流失.柱外設有保溫層,盡量減小外部線圈電阻發熱與柱內海綿鐵感應熱的交換.

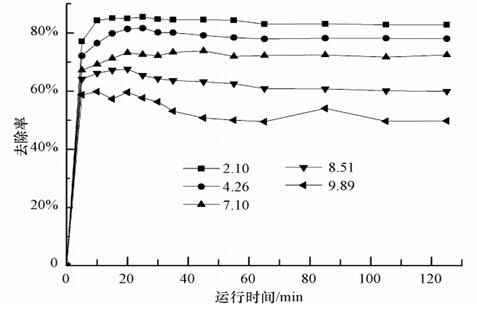

交變磁場輸出裝置:頻率50 kHz,空芯線圈電感15.28 μH,工作電流4.28 A.自制線圈匝數50匝,截面直徑為28 mm,高度8.0 cm,漆包線截面直徑18 mm.將已制備的海綿鐵固定床同心插入線圈,保持濾料不超過線圈高度,固定床與線圈相對位置不變.將海綿鐵固定床和交變磁場輸出裝置組合,用于iCWPO處理染料廢水的實驗,反應裝置圖如圖 1所示.

圖 1 感應熱固定床處理染料廢水裝置

2.2 材料的制備

催化劑的制備 以海綿鐵為感應內核,淀粉為碳源,按一定鐵碳比浸漬24 h后烘干,并在N2 保護下于500 ℃焙燒制得催化劑載體,為使海綿鐵包覆完全,重復以上步驟3次.以0.2 mol · L-1 Ni(NO3)2溶液為浸漬液,按一定固液比浸漬載體,在105 ℃下烘干,并于N2保護下500 ℃即得到以海綿鐵為感應內核、C為載體的負鎳催化劑,記為mNiO/C.

iCWPO反應器中海綿鐵感應熱量采用熱交換法.染料廢水處理實驗:用去離子水配制初始濃度為100 mg · L-1的直接紫D-BL溶液為模擬染料廢水,在固定床內填充mNiO/C材料,廢水中加入定量30% H2O2并以一定流速通過反應器,開始出水時開啟感應熱設備,并間隔一定時間采集出水測定其濃度.

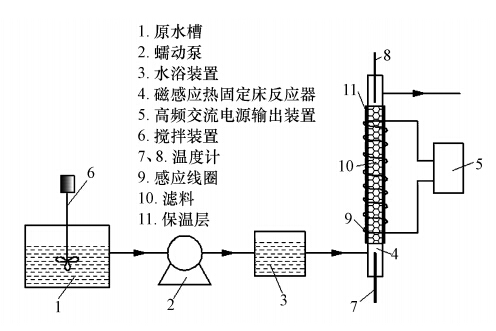

直接紫D-BL溶液吸收波長掃描采用紫外-可見分光光度計(TU-1901,北京普析通用儀器有限公司).染料濃度采用分光光度法檢測,在554 nm處測量溶液吸光度,分子式見圖 2.染料去除率通過式(1)計算

式中,Qe為染料的去除率;c0,c分別為處理前后染料模擬廢水的濃度(mg · L-1).

圖 2 直接紫D-BL染料分子結構式

3 結果與討論

3.1 iCWPO處理染料廢水機理探討

3.1.1 iCWPO機理分析

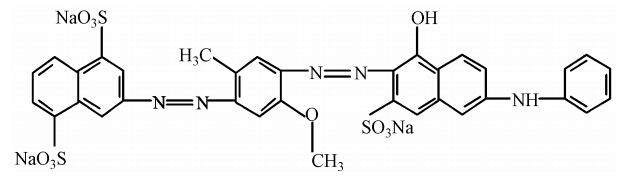

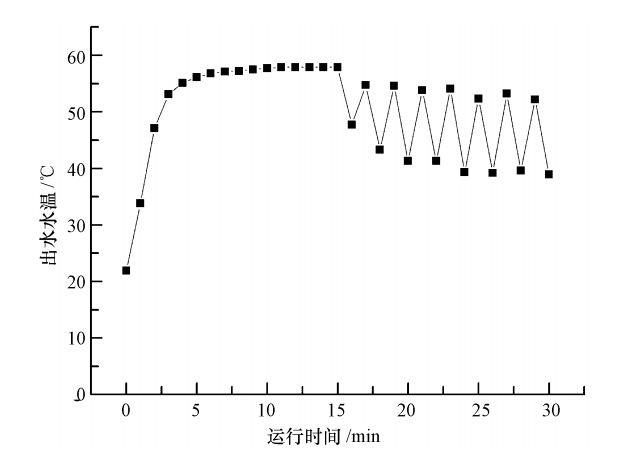

圖 3為iCWPO微觀作用方式圖.從圖 3可以看出,iCWPO催化劑由感應內核、C包覆層和表面活性金屬3部分組成.表面C層作為催化劑載體,具有發達的孔隙結構,能有效克服金屬元素局部負載等缺點,為活性金屬在其表面均勻分散提供活性反應位點;二是碳具有一定的隔熱性能,可減少熱量在傳遞過程中的散失,有利于能量的蓄積.海綿鐵僅作為感應內核在交變磁場下感應發熱,提供CWPO反應所需的溫度,代替傳統加熱水相獲得熱量的途徑.染料廢水通過反應器,與高溫產熱的催化劑顆粒充分接觸,形成無數固液界面高溫微反應區.催化劑表面活性金屬在微反應區高溫條件下,誘導H2O2有效分解產生· OH,· OH可以直接攻擊發色基團,打開染料發色官能團的不飽和鍵,使染料分子氧化分解.

圖 3 感應熱下廢水處理的微反應結構熱傳遞示意圖

3.1.2 傳統CWPO與iCWPO比較

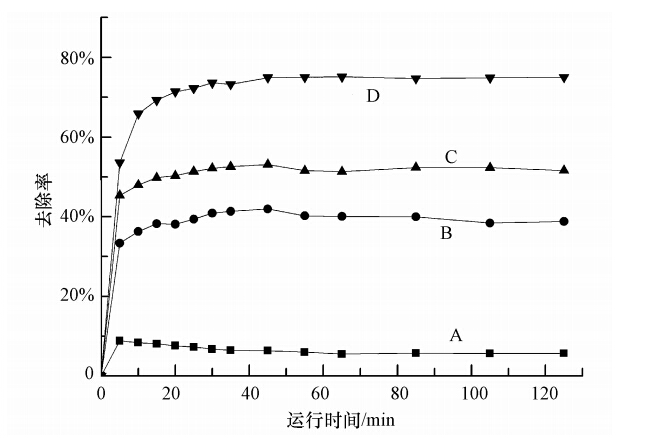

稱取30.00 g mNiO/C材料填充于感應熱固定床內,設置進水流量420 mL · h-1,進水水溫30 ℃,進水染料中雙氧水投加量為10.00 g · L-1.考察此運行條件下CWPO和iCWPO處理染料廢水的降解效率,實驗結果如圖 4所示.

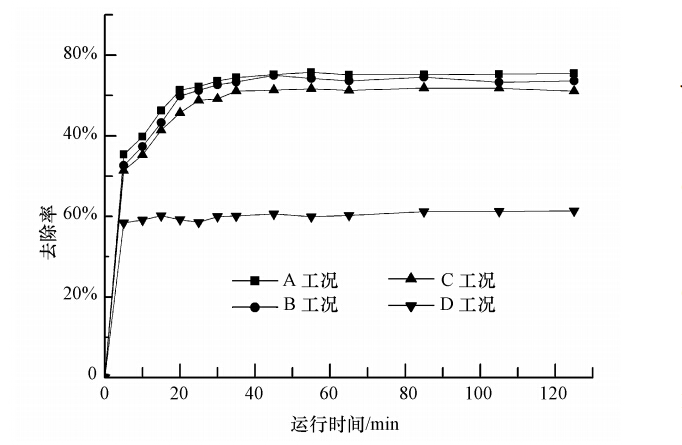

圖 4 傳統CWPO與iCWPO處理效果的對比(A工況:不投加H2O2,恒溫30 ℃;B工況:投加H2O2,恒溫30 ℃;C工況:投加H2O2,傳統供熱60 ℃;D工況:投加H2O2,感應供熱60℃)

從圖 4可知,A、B、C、D不同工況對染料降解效率有很大的差異.A工況表明mNiO/C材料在沒有H2O2參與反應的條件下,染料降解率僅為6.39%,由此表明mNiO/C材料必須在H2O2參與反應的前提下才能獲得· OH,表現出良好的催化性能.B工況雖H2O2參與反應,但反應溫度太低,H2O2有效分解產生· OH的量較小,因而對染料的降解效果不理想,去除率約為41.93%.C工況通過傳統加熱水相,將溫度升至60 ℃,染料去除率增加至52.56%.溫度的升高可加速H2O2分解產生· OH的速率,有利于染料廢水的降解,這與前人的研究結果一致.D工況用感應熱代替傳統加熱作用于染料廢水,染料的降解率同比增加了22.51%.

通過對比實驗發現,iCWPO工藝明顯優于傳統CWPO工藝.在傳統CWPO反應器中,能量傳遞過程為能量發生設備→水相→顆粒催化劑,在傳遞過程中能量的損耗較大且達到顆粒催化劑表面時溫度低,未能達到CWPO所需理想溫度.而iCWPO改變了能量的傳遞方式,使能量由能量發生設備→顆粒催化劑→水相.D工況由于催化劑在感應熱作用下產生了較高的熱量,廢水流經顆粒表面時形成局部高溫微反應區,增大了活性金屬Ni催化H2O2分解產生· OH的能力,大量的· OH與有機物RH反應生成游離基R ,最終被氧化生成CO2和H2O.其反應方程式如下:

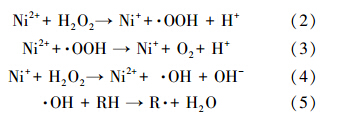

3.1.3 mNiO/C反應前后的SEM-EDS表征

圖 5為mNiO/C在iCWPO反應器中與直接紫D-BL反應前后的電鏡掃描圖.處理前(圖 5a)中可以看出,mNiO/C表面有許多微空隙的疏松結構且有明顯分層現象,且孔徑分布均勻,有利于催化金屬Ni在其表面負載,也有利于CWPO工藝運行時的物質和能量交換.處理后(圖 5b)材料表面被一層致密物覆蓋,經推斷,可能是染料反應后生成的殘渣所致.mNiO/C在iCWPO反應器中與直接紫D-BL廢水反應后,mNiO/C內部結構并未發生明顯變化,由此推斷mNiO/C催化還原直接紫D-BL反應是通過氧化鎳的催化作用.再對mNiO/C反應前后進行X射線能譜分析,結果顯示,鎳元素和氧元素其在反應前后未發生明顯變化,這一結果與SEM的表征相符.

圖 5 不同形態海綿鐵的SEM(a. 處理前,b.處理后)

3.1.4 不同形態海綿鐵的X衍射圖譜分析

圖 6為不同形態海綿鐵的X衍射圖譜.原海綿鐵X衍射圖譜中雜峰較多,表明海綿鐵礦相比較復雜.在2θ為29.92°、35.68°處為Fe3O4特征衍射峰,2θ為44.74°處為單質鐵的特征衍射峰.處理前的mNiO/C材料經jade軟件對照及相關文獻分析,26.64°處為C的衍射峰,在高溫焙燒下C被石墨原子化,因此C的特征峰較為明顯.40.28°和62.72°處為NiO的衍射峰.mNiO/C處理前后對照,衍射峰并無明顯變化,說明催化劑在反應器中損耗較小.利用原子吸收分光光度法對出水中溶出Ni進行了檢測,均低于檢出限,說明Ni在C層上負載形態較穩定.并對mNiO/C進行了重復性實驗,均取得了較好的處理效果.

圖 6 不同形態海綿鐵的X衍射圖譜

3.1.5 mNiO/C反應前和反應后UV-Vis分析

以mNiO/C為催化劑,H2O2為氧化劑,在常溫常壓下對iCWPO和傳統CWPO處理后的模擬直接紫D-BL溶液進行紫外-可見光譜掃描,結果如圖 7所示.

圖 7 出水UV-vis吸收光譜

直接紫D-BL溶液在可見光區的最大吸收波長位于554 nm處;紫外區的最大吸收波長位于220 nm處.可見光區的吸收峰歸因于直接紫的偶氮體結構,紫外區的吸收峰歸因于直接紫的苯環結構.通過圖 7對比分析可知,iCWPO處理后的直接紫D-BL在554 nm處的吸收峰很弱,說明直接紫染料的N N鍵已基本斷裂;在220 nm處苯環的吸收峰減弱,說明苯環結構在高能量誘導下也有所破換.但傳統CWPO對偶氮體降解效果不明顯,對苯環結構幾乎無降解作用.這說明感應熱條件下材料表面高溫誘發H2O2有效分解為· OH,破壞染料結構,達到降解目的.

3.2 進水對iCWPO處理染料廢水的影響

3.2.1 進水H2O2投加量

固定床填充30.00 g mNiO/C材料,設定進水流量420 mL · h-1,進水水溫30 ℃,考察進水中30% H2O2投加量對感應熱固定床降解染料廢水的影響.待出水水質穩定后取樣檢測水中染料的殘余濃度,實驗結果如圖 8所示.

圖 8 H2O2投加量對iCWPO除染料廢水的影響

圖 8顯示進水中H2O2投加量對mNiO/C催化降解染料廢水影響顯著.當H2O2的投加量為0時,即單催化劑的效果微乎其微.隨著H2O2投加量的增加,染料的去除率不斷上升,說明H2O2的加入,并非僅僅是直接氧化,而是利用其在催化劑表面產生· OH而實現間接強氧化.當進水中H2O2投加量增加至15 mL · L-1時,染料的去除率達到78.79%,繼續增加H2O2投加量,出水效果變化不明顯.實驗表明過量的H2O2并不能提高對染料的去除率,這是因為過量的H2O2能與· OH發生以下反應:

H2O2+ · OH→HO2 · + H2O

而HO2 · 與H2O2進一步反應

HO2 · + H2O2→ H2O+· OH

即由于· OH過量而發生自身反應消耗,所以繼續增大進水中H2O2的投加量既導致H2O2自身無效分解又增加了廢水處理成本.實驗對出水中是否殘留· OH進行了驗證,取H2O2投加量為20 g · L-1處理后的廢水50 mL,測得染料殘余濃度為23.05 mg · L-1,投加2.00 g催化劑在恒溫振蕩器中靜態處理2 h后測得染料殘余濃度為9.13 mg · L-1,較處理前有明顯降低,與前人結論一致.本實驗選擇H2O2投加量為15 mL · L-1.

3.2.2 初始pH

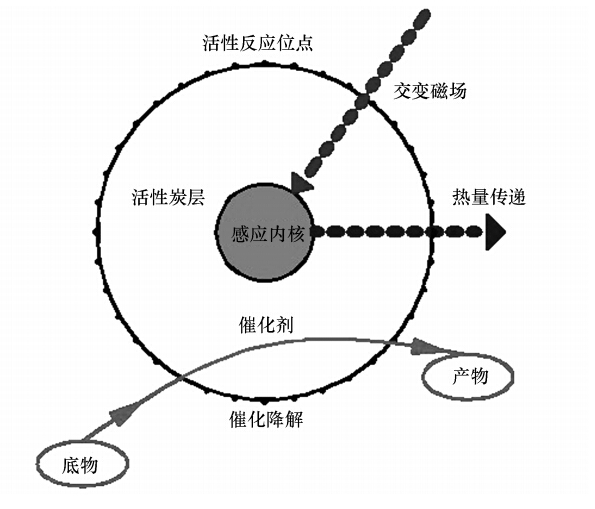

通過HCl和NaOH溶液調節染料廢水酸度,考察進水pH對iCWPO降解染料廢水的影響.經測定,未調節酸度的染料廢水初始pH為7.10,實驗結果如圖 9所示.

圖 9 不同初始pH值染料廢水去除率的變化

從圖 9可以看出,染料初始pH對iCWPO反應器降解染料廢水有較大的影響.進水pH在酸性范圍內,與進水pH為7.10的條件相比,其出水染料的殘余濃度較低,說明酸性環境對iCWPO除染料廢水有促進作用.前人研究表明,pH主要影響催化濕式的反應歷程和活性金屬的溶出.pH值過低時,出水pH也會相應增大,不僅不能節約成本,還會造成二次污染.進水pH在堿性范圍時,出水效果下降較快,說明堿性環境不利于CWPO降解染料廢水.在pH值為4.65時,iCWPO對染料的去除率達80%以上,因此,染料廢水的iCWPO可在弱酸條件下進行.

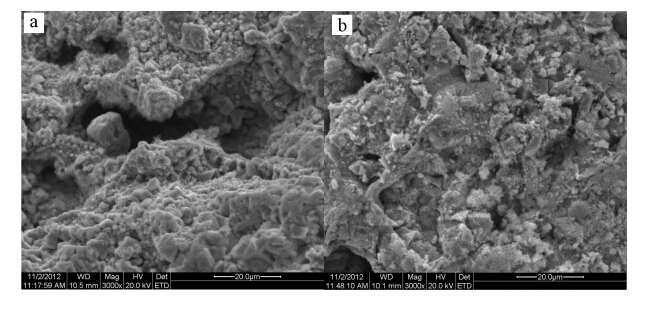

3.2.3 間歇式感應供熱條件

iCWPO對直接紫染料廢水表現出較好的去除效果,驗證了在新型能量傳遞方式下,固液相界面微反應區的高溫環境更有利于CWPO法處理印染廢水.為了實現對染料廢水低能高效降解,充分利用感應熱量,實驗采取間歇式感應熱供能對染料廢水進行催化濕式降解.以自來水為進水,初始水溫21.9℃,記錄感應熱條件下出水水溫的變化情況.在0~5 min出水升溫較快,10 min后達到溫度平衡,15 min后開始間歇1 min供熱,其出水溫度變化如圖 10所示.

圖 10 出水溫度隨感應熱變化特性

在間歇感應供熱時,固定床的出水水溫上下波動,但均能在較短的時間內上升到較高的溫度,這為間歇性感應供熱降解染料廢水提供了理論基礎.由于催化劑在感應產熱傳熱的過程中,催化劑表面C層具有一定的隔熱性能,防止能量迅速散失,有利于能量的蓄積,使得海綿鐵感應產熱后部分能量可以持續作用于固液相界面.因而在關閉感應熱設備后,活性C層蓄積的能量仍可繼續傳遞至催化劑表面,維持CWPO反應所需溫度.現以直接紫D-BL廢水為進水,考察不同間歇時間iCWPO對染料的去除率的影響,實驗結果如圖 11所示.

圖 11 間歇供能對iCWPO除染料廢水的影響(A工況:連續感應供熱;B工況:感應供熱2 min停熱1 min; C工況:感應供熱1 min停熱1 min; D工況:感應供熱1 min停熱2 min)

實驗結果顯示,A、B、C工況下的iCWPO運行對比發現出水效果相近,說明在可行時間差范圍內,間歇供熱處理染料廢水得以實現.D出水效果較差,未能實現較好的降解效果,可能是間歇時間太長,溫度太低影響了· OH的生成速率,從而影響了對染料的催化降解.B與C同屬間歇供熱,兩者均能在固定床中達到較好的出水效果,其去除率分別為74.97%和71.86%,但從能量供應的角度看,C比A節約了整體供能的1/2,B比A節約了整體供能的1/3.兩者對比,在染料去除率相差較小的情況下,感應加熱處理1 min間歇處理1 min在提高能量利用率的同時,處理成本將會下降一半左右.具體參見污水寶商城資料或http://www.jianfeilema.cn更多相關技術文檔。

4 結論

1)通過對傳統CWPO工藝的改進,建立了基于感應熱固定床的新型處理工藝,iCWPO.實驗對比發現,iCWPO工藝明顯優于傳統CWPO工藝,感應熱的引入使固液界面形成了高溫微反應區,促進了對染料廢水的降解.

2)UV-Vis分析表明,iCWPO不僅能徹底破壞染料分子N N鍵顯色基團,對苯環結構也有一定的降解效果,而傳統CWPO對苯環結構幾乎無降解作用.

3)以海綿鐵為感應內核的核殼式催化劑有利于能量的蓄積,為實現間歇性iCWPO處理染料廢水提供了有利的條件.