石化行業是我國工業用水大戶,大幅降低煉化企業的取水和排污總量,可以有效解決石化行業發展水資源短缺和環保容量制約問題,并創造較好的經濟效益、社會效益與環境效益。筆者采用高效纖維過濾〔1, 2〕+生物活性炭+電絮凝+超濾+反滲透工藝處理某石化企業污水場生化出水,產水回用作脫鹽水站補水。針對該污水含有一定有機物、硬度、鹽的特點,利用生物活性炭〔3〕降低廢水中有機物,并在電絮凝工藝中〔4〕控制廢水pH 提高對結垢離子的去除效果。經該組合工藝處理后,廢水 中的有機污染物去除率為30%,除油率為50%,總硬度去除率為35%,保證預處理出水達到膜前的進水水質要求,進而確保了超濾+反滲透系統的穩定運行。

1 試驗部分

1.1 試驗原水水質

試驗原水為污水場生化出水,其水質情況見表 1。

綜合考慮離子交換樹脂的水質要求與污水回用雙膜系統運行的穩定性,原水中應去除的主要污染物是COD、氨氮、油、懸浮物、總硬度。

1.2 工藝流程與裝置

試驗工藝流程見圖 1。

圖 1 深度處理工藝流程

試驗采取連續式運行,其中高效纖維過濾、生物活性炭和電絮凝為原有污水處理裝置。現場試驗裝置規格及參數:高效纖維過濾器2 座,處理規模150 t/h,料層高度1.6 m,型號GXZL-250,設計流速25~ 40 m/h。活性炭生物濾池3 座,處理規模30~50 t/h,尺寸為D 3.2 m×9.2 m,填料高度4 m,型號ZWT- 3200。電絮凝裝置1 套,處理規模70 t/h,反應池尺寸5.4 m×9 m×4.3 m,總停留時間2.5~3.5 h,pH 在 10~10.5,電流60 A。超濾裝置1 套,處理規模3~6 t/h,膜面積50 m2,膜孔徑25~30 nm,型號UF-MB- 10060。反滲透裝置1 套,處理規模1.2~1.5 t/h,膜面積34 m2,型號BW30-365/FR。

1.3 分析方法

pH 采用玻璃電極法測定,氨氮采用蒸餾中和滴定法測定,COD 采用重鉻酸鉀法及高錳酸鉀法測定,油采用紅外分光光度法測定,懸浮物采用重量法測定,濁度采用分光光度法測定,總硬度采用絡合滴定法測定,電導率由ZD-2 型自動電位滴定儀(上海精科雷磁公司)測定,TOC 采用T/N3100 TOC 儀(德國耶拿公司)測定。

2 結果與討論

2.1 預處理效果

預處理是為了確保雙膜系統的穩定運行,因此試驗中雙膜前預處理選擇高效纖維過濾+生物活性炭+電絮凝組合工藝。污水場生化出水經高效纖維過濾可去除廢水中絕大部分的懸浮物,出水中的有機污染物經生物活性炭處理后進一步降低; 在電絮凝工藝中加入氫氧化鈉控制廢水pH 在10.5 左右,可去除廢水中部分離子。試驗結果表明:高效纖維過濾對顆粒物的去除率可達70%,對油的去除率達到 45%;生物活性炭對濁度的去除率為41%,對有機物去除率為11%;電絮凝工藝主要去除硬度,去除率為35%,出水總硬度為160 mg/L,達到了試驗要求。

預處理工藝各項處理效果見表 2。

2.2 超濾+反滲透處理效果

在穩定產水量情況下考察超濾和反滲透系統運行情況和產水水質。

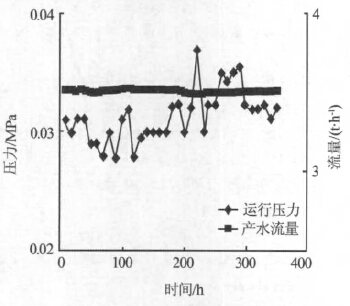

(1)超濾系統運行情況。超濾系統為恒定流量運行,考察其運行過程中壓力變化是否穩定。通過試驗確定了超濾穩定運行條件:通量90 L/(m2·h),反洗周期30 min。該試驗條件下超濾系統的運行情況見 圖 2。從圖 2 可以看出,在確保預處理產水穩定的前提下,超濾系統能夠穩定運行。

圖 2 超濾系統運行情況

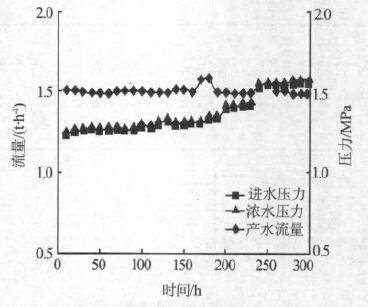

(2)反滲透系統運行情況。通過試驗確定了反滲透穩定運行條件:通量25 L/(m2·h),回收率75%。在此條件下反滲透系統運行情況見圖 3。從圖 3 可以看出,反滲透系統運行到第9 天后壓力上升快,運行到25 d 進水壓力從1.2 MPa 增高到1.69 MPa,達到化學清洗條件,對膜進行化學清洗。

圖 3 反滲透系統運行情況

2.3 廢水處理效果

預處理產水進入超濾系統〔5〕進一步去除顆粒物和膠體物質后經反滲透脫鹽〔6〕直接回用至離子交換系統。目前該廠離子交換系統補水為新鮮水。將試驗產水與新鮮水和一級除鹽水進行水質對比,見表 3。從表 3 看出,試驗產水水質明顯優于新鮮水水質,可滿足回用要求。

2.4 超濾膜污染物分析

進行水質惡化試驗,即污水場生化出水不經預處理工藝處理直接進入超濾+反滲透系統,結果表明,水質改變對超濾系統運行影響較大,對反滲透系統幾乎沒有影響。因此對廢水中污染超濾膜的物質做了進一步分析。

(1)SDI 沉積污染物膜片分析。膜系統運行過程中,超濾膜更易發生污堵,對超濾產水進行SDI 測定。對SDI 膜片沉積污染物進行分析,獲取污堵膜的主要污染物,結果見表 4。

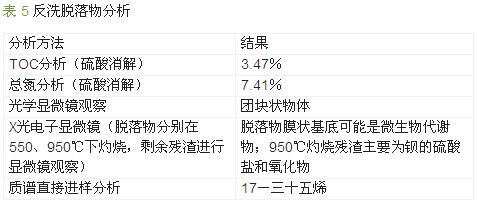

(2)超濾反洗脫落物分析。超濾系統運行中需定時反洗,剝離并分析污堵超濾膜的污染物,見表 5。

由表 4、表 5 分析結果可以看出,造成超濾膜污染的主要污染物初步判斷為有機物,因此當超濾系統污堵后對其進行化學清洗時需采用堿洗〔7〕。

2.5 成本分析

現場試驗運行費用分析見表 6。

現場試驗運行費用為1.83 元/t,與該廠所用新鮮水4.9 元/t 相比,該項目實施后有較好的經濟效益,從經濟角度分析是可行的。同時污水深度處理后回用減少了污水場生化達標污水的排放量,降低了對環境的污染,真正達到了節水減排效果。具體參見http://www.jianfeilema.cn更多相關技術文檔。

3 結論與建議

(1)針對該煉油污水的水質特點,采用高效纖維過濾+生物活性炭+電絮凝工藝進行處理,產水能夠滿足雙膜系統進水要求,同時確保超濾與反滲透穩定運行周期分別在60 d 和30 d 以上。

(2)造成超濾膜污染的主要污染物是有機物,因此在對超濾系統進行加藥反洗和化學清洗時,主要選擇NaClO、NaOH 等堿洗方法。

(3)該煉油污水經預處理+超濾+反滲透處理后,出水中油<1 mg/L,CODMn<1 mg/L,達到了該廠離子交換樹脂進水要求。噸水處理費用1.83 元左右,項目實施后給企業帶來經濟效益與環境效益。