DSD酸(4,4一二氨基二苯乙烯一2,2一二磺酸)是重要的染料中間體,主要用來制造熒光增白劑、直接凍黃G、直接黃R、耐曬橙F3G和防蛀蟲劑等。在DSD酸生產過程中大約有90%的無機原料和10%的有機原料轉移到廢水中,COD為6000~8000mg/L,鹽度為6%~8%,色度為50000倍;廢水主要成分為帶硝基、氨基和磺酸基的芳香族有機化合物,BOD與COD比值僅為0.03,屬于極難生物降解的廢水。DSD酸生產廢水的水質、水量較穩定,但是色度和硫酸鹽濃度極高,N和P等營養物質缺乏,廢水中含有毒有害物質,在國內尚無成功的處理實例。

1工程概況

1.1廢水水質、水量及排放標準

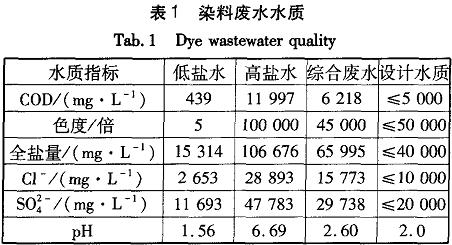

偃師東園化工有限公司的生產廢水主要有兩股,一股為高鹽水,水量為100m3/d,pH值為4,含鹽量為10%~11%;一股為低鹽水,水量為100m3/d,pH值為1.5~2.5,含鹽量為2%~3%。待處理廢水為高鹽水和低鹽水按體積比為1:1混合的綜合廢水,具體水質指標如表1所示。廢水經處理后需達到《污水綜合排放標準》(GB8978~1996)的一級標準。

1.2工藝流程

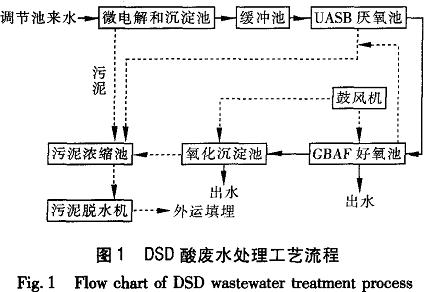

工藝流程如圖1所示。

廠內綜合廢水經調節池收集后通過泵提升至微電解反應池,反應出水經過沉淀后,上清液進入緩沖池,經調節符合厭氧進水條件后通過泵提升到UASB池,通過厭氧反應去除絕大部分色度和一定的COD;UASB池出水自流進人GBAF池,在此去除COD;好氧反應出水經高級氧化反應進一步處理后達標排放。廢水處理過程中產生的污泥經板框壓濾機脫水后外運填埋。

2主要構筑物及設計參數

廢水處理系統主要包括微電解預處理、厭氧、好氧生化處理以及高級氧化深度處理四個部分。

2.1微電解池及調節池

調節池的主要作用是均質均量,總容積為6000m,池內設污水泵2臺(1用1備),Q=50ITI/h,H=140kPa。N=4kW。微電解池主要對廢水進行預處理,以去除大部分SO一、色度、鹽度和COD。微電解池共2座,并聯運行,設計HRT為8h,單座尺寸為7.2IT/x5.01'71×5.0in,其中每格前端預留寬度為1.2in的配水區,保護高度取0.5ITI,底部配水區高度為1.2131,上面保護水深為1.0131,鐵炭床裝填高度為2.3m,設計氣水比為20:1。

微電解池后端設絮凝沉降池對微電解出水進行沉淀,加入飽和石灰水使廢水pH值達到l0,同時加入聚合氯化鋁(PAC)和聚丙烯酰胺(PAM)進行混凝沉淀。混凝反應區設計HRT為30min,池體尺寸為1.55mX2.05IllX2.10in,共2座,保護高度取0.3m,有效水深為1.8ITI,內置攪拌機2臺,單臺功率為0.75kW,槳葉距池底高度為0.35Ill。采用中心傳動輻流式沉淀池,設計表面負荷為1.0m/(m•h),共2座,池體尺寸為.0In×3.9m,內設懸掛式中心傳動刮泥機2臺,功率為0.37kW。沉淀池產生的污泥排放至污泥濃縮池。

2.2緩沖池

緩沖池1座,尺寸為10mX8.5InX5.0m,在緩沖池后端設置配水池和集水池各I座。配水池尺寸為8.0Ill×1.5mX5.0in,內設攪拌機1臺,將廢水稀釋3倍,鹽度控制在2%以下,添加玉米漿補充碳源(酸性玉米漿亦可將廢水pH值調至7.0左右),同時補充氮鹽、磷鹽和一定的微量元素;集水池尺寸為2.0in×1.5IllX5.0Ill,內置蒸汽加熱器1套,利用廠區廢蒸汽將廢水水溫控制在28—32℃,池內設污水泵2臺(1用1備),Q:50m/h,=

180kPa,N=5.5kW。

2.3UASB池

采用UASB厭氧反應池去除廢水中的色度和COD,將大分子物質降解為小分子物質,以利于后續的好氧反應。

UASB池有效水深為8.0m,有效容積為750In。,設計HRT為15h,設計上布水和下布水系統兩套,內置專用三相分離器,接種玉米淀粉廠的厭氧顆粒污泥馴化。UASB池出水自流進入GBAF池。

2.4GBAF池

GBAF池的主要作用是通過好氧微生物降解廢水中的污染物。GBAF池的有效水深為4.5m,有效容積為1728m,容積負荷為1.0~1.5kgCOD/(m•d),停留時間為32h,有效接觸時間為16h,半地下式鋼混結構,分4組6級運行,單個GBAF池的尺寸為4m×4inX5in,G—BAF池前四級裝填軟性填料640m。,后兩級裝填高效懸浮專用載體,載體高度為3.013q,載體量為384m,投加高效專用微生物384kg。

GBAF池底安裝膜片式曝氣器,溶解氧控制在2~4mg/L。底部設置排泥管、排空管,污泥排入污泥濃縮池濃縮。濃縮污泥一部分經板框壓濾機脫水后外運填埋,一部分污泥回流至GBAF池前端與廢水充分混合,作為預氧化菌種。設羅茨鼓風機2臺(1用1備),Q=22.82in/rain,P=58.8kPa,N=37kW。

2.5微電解一高級氧化池

微電解池1座,尺寸為5m×6.2m×5.0113,HRT為2.2h,池內裝填體積比1:1的廢棄鐵屑和活性炭顆粒,采用自動通氣反沖,氣水比為10:1。氧化反應池1座,尺寸為5ITI×6.2ITI×5.0m,HRT為2.2h,采用鼓風曝氣,氣水比為10:1。沉淀池的主要作用是通過投加混凝劑去除微電解出水中的SS,同時可降解部分COD和色度。沉淀池前設置攪拌區,補充添加混凝劑和助凝劑。混凝反應區設計HRT為40min,尺寸為2.701TIX3.20nl×2.65m,1座,保護高度取0.3m,有效水深為2.35m,內置攪拌機2臺,單臺功率為3.0kW,槳葉距池底高度為0.35m。采用中心傳動輻流式沉淀池,1座,設計表面負荷為1.0m/(m•h),尺寸為8.0I'I1×4.01"11,內設懸掛式中心傳動刮泥機1臺,功率為0.37kW。沉淀池產生的污泥排至污泥濃縮池。

2.6污泥濃縮池

污泥濃縮池尺寸為03.5ITIX5.5m,半地下式鋼混結構,2座。上清液自流至調節池。

3調試及運行情況

廢水經單機設備試車和系統設備聯動試車運行穩定后進行工藝調試,從2007年8月開始,歷時約11個月,然后進入連續滿負荷穩定運行狀態,至2008年12月已經連續穩定運行5個月。綜合廢水經過調節池收集、充分混勻后進入微電解池。由于原水pH值為3,恰為微電解反應的最佳pH,在曝氣量充足的情況下可以達到最佳處理效果。內電解出水pH值為7,加入飽和石灰水調節pH值到10,主要有如下優點:①Fe和Fe¨在堿性條件下形成絮凝劑,對色度和COD加以去除;②石灰水中的ca與廢水中的s0一形成硫酸鈣沉淀,極大地降低了原水中SO一濃度,有利于厭氧處理效果和處理量的提高;③調節池廢水pH值達到10,可以保證廢水經過3倍稀釋后達到厭氧進水的最佳pH值范圍(6.4~6.8),可以省去厭氧進水pH調節程序;④氫氧化鈣本身也是一種無機絮凝劑,能夠有效地去除色度和COD。由于原水色度和硫酸鹽濃度極高,因而還需加入PAC和PAM進行混凝沉淀,以降低后續生化處理單元的負荷,降低運行成本。為保證后段厭氧工藝的穩定運行,在前端一定要加強廢水水質調節,主要包括pH調節、營養鹽調節和含鹽量調節三大部分。緩沖池中廢水鹽度高達3%,硫酸鹽濃度高達10000mg/L,厭氧菌種無法耐受此種水質環境,故需對原水進行稀釋,使鹽度調節在1%左右,硫酸鹽為3000mg/L左右。調試過程中添加酸性玉米漿和自來水將pH值調至6.4~6.8;原水中的COD主要為難降解有機物,稀釋后進水COD濃度更低,難以滿足厭氧生物反應需要,故采用附近淀粉廠的濃縮玉米漿作為外碳源,無需另外添加氮鹽和磷鹽;為提高厭氧菌種對色度的處理效果,調試的前180d按比例補充微量元素,后期穩定運行階段逐漸降低微量元素投加量;原水含鹽量較高,啟動初期將進水含鹽量控制在0.5%左右,穩定運行后調節到1.5%左右,控制進水最大含鹽量不超過2%。

為了縮短污泥馴化時間,調試運行采取UASB和GBAF分別單獨馴化的方式。UASB的馴化采用直接接種顆粒污泥和一次性投加高負荷COD的方式,即先用可生化性較好的高濃度玉米漿作為碳源配水培養馴化顆粒污泥。然后逐漸減少有機碳源含量并增加染料廢水比例,穩定運行后在保證厭氧處理效果的前提下,降低玉米漿的添加量,將厭氧進水COD控制在1000rag/L左右。GBAF工藝單元的調試主要分為接種馴化、增負荷運行和連續穩定運行3個階段。接種污泥為高效微生物和復合酶制劑,屬于工程菌。由于GBAF直接承接厭氧出水,其進水水質由厭氧出水決定,因此采用連續進水掛膜方式進行啟動和馴化,約10d后基本完成微生物的馴化和掛膜,后期隨著厭氧進水水質的不斷調節,逐步達到正常穩定運行狀態。

盡管UASB出水中S濃度較高,由于GBAF好氧工藝中應用功能性載體固定高效微生物,可耐受廢水中較高濃度硫化物毒性,從而進一步去除廢水中的COD,而常規好氧微生物即使在較低硫化物濃度下也無法生存;另外,在好氧處理過程中,若曝氣不足則硫化物無法完全吹脫,會干擾COD的測定;若曝氣過度,則因厭氧出水中的顯色物質被重新氧化,導致出水色度嚴重超標。因此,調整適當的曝氣量成為好氧池獲得最佳處理效果的關鍵因素之一。

考慮到DSD酸廢水的復雜性,單一的生物處理方法并不能將其完全處理到達標排放,因此將微電解一Fenton氧化技術引入其中,進一步脫色和降解COD。通過調節微電解池的pH。不但可以充分利用微電解本身對出水的降解和脫色作用,而且微電解反應產生適量的Fe,省去了Fe的投加,降低了運行成本。

Fenton試劑以H202和Fe“為主體,H02在Fe的催化作用下產生大量•OH,可將有機物氧化和礦化,從而有效降解廢水中的COD和色度。Fen.ton池出水通過投加石灰調節pH,投加PAM絮凝沉淀后,色度和COD去除率分別可達到90%和80%以上。由于微電解池采用鼓風攪拌的形式,且廢水pH值控制在3.0左右,有效地解決了鐵屑板結和鈍化的問題;調試過程中要注意根據水質、水量調節H:O:的投量,合適的投加量不但可以確保處理效果,還可以節約運行費用。

4運行效果

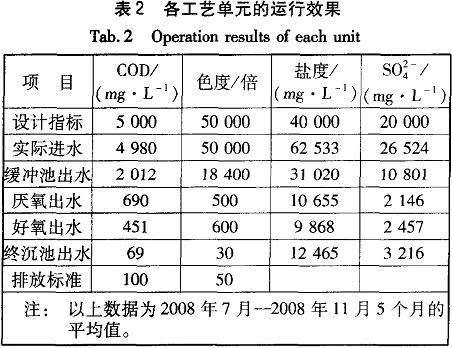

該工程于2007年8月初開始調試,2008年6月底達到穩定運行,實際運行效果見表2。

5經濟分析

電價按0.50(kW•h)計,電費為2.427元/m;藥劑費為9.220元/m(鹽酸:300元/d,玉米漿:60d,微量元素:60d,30%的雙氧水:1200d,生石灰:60d,PAC和PAM:120元/d,鐵屑:44d);蒸汽費為2.005fv_/m;定員6人,工資按800(月•人)計算,人工費為0.80m;檢修維護費、管理和其他費由公司統一負責,不計費用;稀釋用水為自備井水,不計費用。直接運行費用為14.452元/m。

該廢水處理系統正常運行后,每年減少COD排放量為360t(水量按滿負荷200m/d、運行時間按360d/a計),有效減少了對環境的污染。具體參見http://www.jianfeilema.cn更多相關技術文檔。

6結果與討論

①采用微電解/UASB/GBAF/微電解一高級氧化為主體的工藝,可以有效地處理DSD酸廢水,出水COD和色度平均濃度分別為69mL和30倍,可穩定達到《污水綜合排放標準》(GB8978—1996)的一級標準。

②微電解反應池可有效降低廢水中的COD、色度、含鹽量及SO:一濃度,有利于后續生物處理效果的穩定;考慮到廢水組分復雜、含鹽量較高,因此增設配水池和集水池各一座,主要用于pH、含鹽量、進水COD和溫度調節,保證了厭氧處理的進水條件,配水中添加玉米漿作為有機碳源,運行費用低;直接一次性投加足量的厭氧顆粒污泥,啟動速度快,效果好;GBAF前4級裝填軟性填料,用于對厭氧出水進行初步好氧處理,保證后續GBAF池在較低進水COD濃度下運行,避免了堵塞;利用微電解一高級氧化工藝對生物處理出水進行深度處理,綜合利用微電解本身對出水的降解和脫色作用以及微電解反應產生適量的Fe,在降低運行成本的同時確保出水達標排放。

③厭氧池的運行需要保持適當的溫度、pH及營養鹽條件,實際調試運行過程中操作和控制比較復雜;GBAF工藝對厭氧出水中的COD去除率低,而且出現返色現象,這是工程中最大的失誤;工程實際需氧量與理論計算值差別較大,風機設計風量過大,導致運行費用增加;微電解一高級氧化深度處理工藝的鐵屑消耗過快,需要定期補充,而且出水采用添加石灰乳調節pH,污泥產量大。

④該工程實例為DSD酸廢水處理提供了一個初步可行的思路,但從系統整體運行來看,存在投資大、運行費用高且處理水量不穩定等問題,廢水處理工藝有較大優化和調整的空間。