前言

某鋼管廠高壓鍋爐管工程,設計規模為年產管徑25~114mm、壁厚2.5~12mm的熱軋無縫鋼管16.5×104t。主要設備三大主機為:穿孔機,連軋機,張堿機,由德國德馬克公司提供。

投運初期,生產不正常,加上補充水的水質較好,系統全為新設備,故未對水處理給予足夠的重視。但是在1999年底全廠大修時,將設備打開后發現問題嚴重。一是腐蝕,從設備表面看,多處呈均勻腐蝕。經測定點蝕深度最大處為1.2mm,水中鐵離子含量高達2.4mg/L,碳鋼腐蝕速率為0.45mm/a,遠大于國家標準的0.125mm/a。二是微生物及藻類繁殖,目視可見冷卻塔填料、積水池壁的青苔及藻類。分析表明:水中異養菌總數達5.5×106個/mL。細菌引起的粘泥大量沉積在換熱設備中,堵塞水管冷卻塔填料及換熱設備。如12臺電機設備,30臺換熱器,加熱爐4座,運行不到一年時間因腐蝕不得不更換。因此,必須進行循環水的加藥處理。

1 循環冷卻水系統概況

1.1 系統的組成

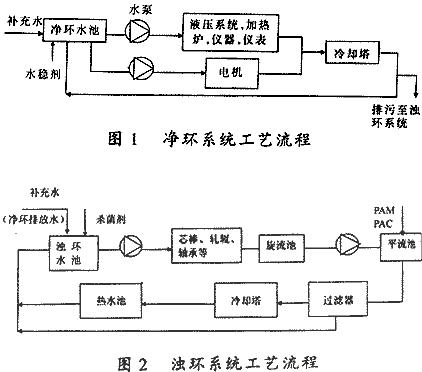

詳見工藝流程圖1、圖2。

|

1.2 工藝參數

該項目總用水量為2320m3/h,其中凈環水系統為1307m3/h,設計水的循環率為94.8%,濃縮倍數為2.5,采用兩座600m3/h、溫差△t為10℃(進水42℃,出水32℃)的冷卻塔,補充水量120m3/h,水質見表1。濁環系統為1013m3/h,循環率為92%,濃縮倍數為2.0,采用一座1000m3/h的冷卻塔,其補充水為凈環系統的排放水,約為50m3/h。兩個系統中的主要材質都為a3鋼、黃銅。

2 水處理的方案

根據循環水中微生物、藻類較嚴重這一點,我們選用了兩種殺菌劑交替使用。一種是以剝離為主的非氧化型殺菌劑新潔爾滅,該藥劑不但具有很強的剝離作用,還有很好的殺菌能力,尤其對硫酸鹽還原菌。日常投加的殺菌劑是以抑制為主的非氧化型殺菌劑異噻唑啉酮。經試驗,該種殺菌劑的殺菌率可達99%以上。

3 現場應用

3.1 系統清洗與鈍化

首先對凈、濁循環水系統進行了不停車清洗。其次是對整個系統表面及管道、填料中的粘泥及藻類進行一次殺生剝離。所投清洗劑為檸檬酸加表面活性劑OP及緩蝕劑,控制pH值2~3,運行24h后置換排放,并進行鈍化處理。鈍化劑以NaNO2為主,調pH至9.5,24h后置換排放。分析結果顯示:總共洗掉鐵銹(以FeO計)454kg,粘泥及泥垢全部洗掉,大多數設備表面呈現金屬本色。

3.2 預膜及日常運行

系統清洗鈍化處理后,隨即投入預膜處理,在pH為7.0時加入1000mg/L的預膜劑(主要成分為三聚磷酸鈉、苯磺酸鈉和表面活性劑),運行48h,掛片表面呈暗亮色,說明預膜效果良好。然后轉換排放,使預膜劑含量降至100mg/L后轉入正常投藥。

日常投藥采用加藥裝置,用計量泵進行。加量為30mg/L。對濁環系統的加藥,采用凈環水的排污水作為濁環水的補充水,適當再補加約10mg/L與凈環系統相同的藥劑。同時用碳鋼掛片進行監測,每天對水質及藥劑含量進行分析。投藥運行至今已有一年,整個軋鋼生產線的水處理指標正常,系統濃縮倍數達3倍。腐蝕控制在0.035mm/a,微生物指標經測定為2.1×102個/mL。

4 存在問題

經過對循環水投藥運行后,解決了系統的腐蝕和微生物問題,但水中的油含量(>20mg/L)和作為軋管冷卻劑的石墨粉(≤200目),對設備的影響還是顯而易見的。下一步準備采用投加無機及有機高分子絮凝沉降劑,將此問題解決。使濁環系統的乳化油降至10mg/L以下,去除石墨粉使循環水的處理更進一步。來源:谷騰水網