公布日:2023.11.10

申請日:2023.08.15

分類號:C02F1/469(2023.01)I;C02F1/52(2023.01)I;F28C3/08(2006.01)I

摘要

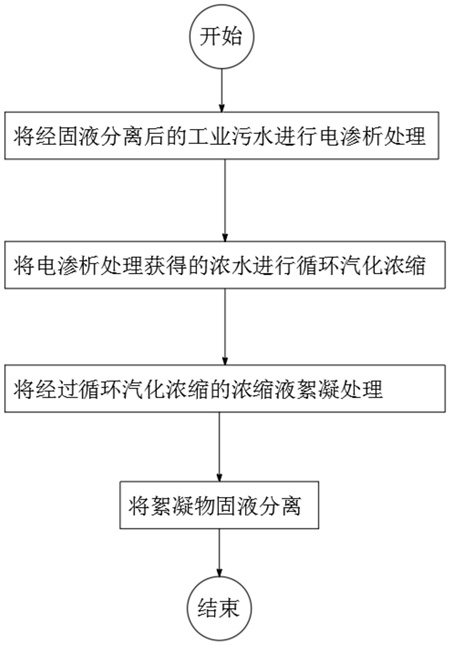

本發明公開了工業廢水電滲析濃縮工藝,用于將工業廢水中含有的金屬離子濃縮分離,基于電滲析濃縮系統實現,包括以下步驟:將經固液分離后的工業廢水進行電滲析處理,獲得初步濃水和淡水,將所得淡水采用淡水池收集;濃水進行循環汽化濃縮,濃縮水輸入絮凝機構進行絮凝處理,再將絮凝沉淀物固液分離;同時將高溫水蒸氣通入包括淡水池在內的冷凝機構冷凝液化成淡水,完成工業廢水的濃縮處理。本發明采用循環汽化濃縮能夠將濃縮水進一步濃縮,再進行后續的絮凝處理,使得一次絮凝處理的廢水離子量遠遠大于常規絮凝的離子量,大大減少絮凝后固液分離的壓力,提高了濃縮效率。

權利要求書

1.工業廢水電滲析濃縮工藝,用于將工業廢水中含有的金屬離子濃縮分離,基于電滲析濃縮系統實現,其特征在于,包括以下步驟:步驟S100,將經固液分離后的工業廢水進行電滲析處理,獲得初步濃水和淡水,將所得淡水采用淡水池(8)收集;步驟S200,將步驟S100中獲得的濃水進行循環汽化濃縮,循環汽化濃縮的過程包括:采用循環濃縮機構對濃水進行循環加熱汽化,當濃縮水達到預設循環次數N或者循環時間T后停止汽化濃縮獲得濃縮水和高溫水蒸氣;其中,N≥1,單位/次;步驟S300,將步驟S200獲得的濃縮水輸入絮凝機構進行絮凝處理,再將絮凝沉淀物固液分離;同時將高溫水蒸氣通入包括淡水池(8)在內的冷凝機構冷凝液化成淡水,完成工業廢水的濃縮處理。

2.根據權利要求1所述的工業廢水電滲析濃縮工藝,其特征在于:步驟S100中電滲析處理獲得初步濃水和淡水的過程包括:將工業廢水通入電滲析槽(0)中,在電滲析槽兩端電極和交錯安裝的陰陽離子共同作用下,分別在電滲析槽(0)中的濃水室、淡水室和極室中獲得滲析濃水、淡水和極水,將極水和滲析濃水混合獲得初步濃水。

3.根據權利要求1所述的工業廢水電滲析濃縮工藝,其特征在于:步驟S200中循環汽化濃縮的過程包括:步驟S210,通過濃縮液進水管(1)將步驟S100中獲得的初步濃水引入循環濃縮機構;步驟S220,通過第一水泵(3)將濃縮液進水管(1)中輸入的初步濃水送入汽化裝置(6)中進行加熱汽化,形成向上通過蒸汽管(7)收集的高溫水蒸氣和向下通過排水支管(16)收集的濃縮水;步驟S230,第一水泵(3)驅動來自排水支管(16)的濃縮水循環進入所述汽化裝置(6)中進行二次汽化濃縮,當濃縮水達到預設循環次數N或者循環時間T后停止汽化濃縮獲得濃縮水和高溫水蒸氣。

4.根據權利要求3所述的工業廢水電滲析濃縮工藝,其特征在于:還包括循環除垢的步驟:將汽化裝置(6)中的濃縮水排空,通過第二水泵(21)將藥劑罐(20)中的除垢藥劑輸入到汽化裝置(6)中對水垢進行軟化,再通過排水支管(16)回流到所述藥劑罐(20)中;重復上述步驟直到到達預設循環除垢時間t,停止循環。

5.根據權利要求1所述的工業廢水電滲析濃縮工藝,其特征在于:步驟S300中所述絮凝處理包括:將步驟S200中收集的濃縮水送入絮凝池(25)中,所述絮凝池(25)中設置有用于分離絮凝物的移動網篩;通過水平移動的移動網篩將絮凝物動態過濾,分離撈出;所述冷凝機構的冷凝步驟包括通過蒸汽管(7)利用高溫蒸汽產生的壓力將高溫蒸汽通入淡水池(8)底部,再通過設置在淡水池(8)底部的多層細孔格柵(9)將高溫蒸汽分割成多個細微氣泡與淡水池中的常溫淡水接觸,基于自然熱交換液化冷凝成淡水。

6.根據權利要求1-5任一項所述的工業廢水電滲析濃縮工藝,其特征在于:步驟S200中所述電滲析濃縮系統包括濃縮液進水管(1),與濃縮液進水管(1)連通的循環濃縮機構,蒸汽發生機構,冷凝機構,循環除垢機構和絮凝機構,所述蒸汽發生機構分別通過蒸汽供應管(15)和蒸汽回流管(14)與所述循環濃縮機構內部的散熱管連通,所述循環濃縮機構包括多個汽化裝置(6),任一所述汽化裝置(6)頂部設置有所述濃縮液進水管(1),底部設置有用于排除多余濃縮液的排水支管(16),所述排水支管(16)通過第一水泵(3)與所述濃縮液進水管(1)連通;所述循環濃縮機構頂部還設置有與所述冷凝機構連通的蒸汽管(7),所述排水支管(16)還連通有第三水泵(24),所述第三水泵(24)的出水端連接有絮凝池(25)。

7.根據權利要求6所述的工業廢水電滲析濃縮工藝,其特征在于:所述循環濃縮機構包括多個相互連通的汽化裝置(6),所述濃縮液進水管(1)依次通過所述第一水泵(3),進水支管(4)和任一所述汽化裝置(6)連通,所述排水支管(16)依次通過儲液罐(17)和第一管路(18)與所述第一水泵(3)的進水端連通;所述進水管(1)上設置有第一單向閥(2),所述進水支管(4)上的設置有第二單向閥(5)。

8.根據權利要求7所述的工業廢水電滲析濃縮工藝,其特征在于:所述循環除垢機構包括與所述第一水泵(3)的進水端連通的第二管路(19),所述第二管路(19)的另一端依次連通有藥劑罐(20),第二水泵(21),第三管路(22),所述第三管路(22)通過所述進水支管(4)分別與任一個所述汽化裝置(6)連通。

9.根據權利要求8所述的工業廢水電滲析濃縮工藝,其特征在于:所述蒸汽發生機構還包括設置在蒸汽回流管(14)上的第二流量泵(13),以及用于將所述淡水池(8)內的水泵入蒸汽發生機構內的第一流量泵(11)。

10.根據權利要求9所述的工業廢水電滲析濃縮工藝,其特征在于:所述汽化裝置(6)包括封閉的外殼體(61),所述外殼體(61)頂部與蒸汽管(7)連通,所述外殼體(61)內由上而下依次設置有噴淋盤(62)、多組間隔安裝的散熱翅片組(63),任一散熱翅片組(63)均由多片傾斜安裝的散熱翅片組成,以及位于底部的容納腔;所述噴淋盤(62)與所述進水支管(4)連通,所述外殼體(61)位于底部的位置設置有用于將未汽化完的濃濃縮液重新送入第一水泵(3)的排水支管(16);相鄰兩個所述汽化裝置(6)內的散熱管依次連通,位于端頭的兩個汽化裝置(6)的散熱管端頭分別與所述蒸汽供應管(15)和蒸汽回流管(14)連通形成循環管路。

發明內容

為了解決電滲析后產生的濃縮液無害化處理問題,本申請提供了工業廢水電滲析濃縮工藝,用于將經過電滲析處理后的工業廢水進行后續的無害化處理,將高濃度離子水,尤其是重金屬離子通過濃縮和沉淀的方式分離,從而達到無害化處理排放的目的。本申請提供的處理系統涵蓋了濃縮液的處理和設備內結垢的處理,能夠避免隨著濃縮水處理的時間越長,因為結垢等原因導致處理能力下降,甚至設備損壞的問題發生,有效的保證系統能夠長時間穩定的運行。

為了達到上述目的,本申請所采用的技術方案為:

工業廢水電滲析濃縮工藝,用于將工業廢水中含有的金屬離子濃縮分離,基于電滲析濃縮系統實現,包括以下步驟:

步驟S100,將經固液分離后的工業廢水進行電滲析處理,獲得初步濃水和淡水,將所得淡水采用淡水池收集;電滲析處理獲得初步濃水和淡水的過程包括:將工業廢水通入電滲析槽中,在電滲析槽兩端電極和交錯安裝的陰陽離子共同作用下,分別在電滲析槽中的濃水室、淡水室和極室中獲得滲析濃水、淡水和極水,將極水和滲析濃水混合獲得初步濃水。

步驟S200,將步驟S100中獲得的濃水進行循環汽化濃縮,循環汽化濃縮的過程包括:采用循環濃縮機構對濃水進行循環加熱汽化,當濃縮水達到預設循環次數N或者循環時間T后停止汽化濃縮獲得濃縮水和高溫水蒸氣;其中,N≥1,單位/次;S200中循環汽化濃縮的過程包括:

步驟S210,通過濃縮液進水管將步驟S100中獲得的初步濃水引入循環濃縮機構;

步驟S220,通過第一水泵將濃縮液進水管中輸入的初步濃水送入汽化裝置中進行加熱汽化,形成向上通過蒸汽管收集的高溫水蒸氣和向下通過排水支管收集的濃縮水;

步驟S230,第一水泵驅動來自排水支管的濃縮水循環進入所述汽化裝置中進行二次汽化濃縮,當濃縮水達到預設循環次數N或者循環時間T后停止汽化濃縮獲得濃縮水和高溫水蒸氣。

步驟S300,將步驟S200獲得的濃縮水輸入絮凝機構進行絮凝處理,再將絮凝沉淀物固液分離;同時將高溫水蒸氣通入包括淡水池在內的冷凝機構冷凝液化成淡水,完成工業廢水的濃縮處理。步驟S300中所述絮凝處理包括:將步驟S200中收集的濃縮水送入絮凝池中,所述絮凝池中設置有用于分離絮凝物的移動網篩;通過水平移動的移動網篩將絮凝物動態過濾,分離撈出;所述冷凝機構的冷凝步驟包括通過蒸汽管利用高溫蒸汽產生的壓力將高溫蒸汽通入淡水池底部,再通過設置在淡水池底部的多層細孔格柵將高溫蒸汽分割成多個細微氣泡與淡水池中的常溫淡水接觸,基于自然熱交換液化冷凝成淡水。

本發明所述工業廢水電滲析濃縮工藝還包括循環除垢的步驟:將汽化裝置中的濃縮水排空,通過第二水泵將藥劑罐中的除垢藥劑輸入到汽化裝置中對水垢進行軟化,再通過排水支管回流到所述藥劑罐中;重復上述步驟直到到達預設循環除垢時間t,停止循環。

本發明提供的工業廢水電滲析濃縮工藝,用于處理經電滲析后產生的含有重金屬離子的濃縮液,包括濃縮液進水管,與濃縮液進水管連通的循環濃縮機構,蒸汽發生機構,冷凝機構,循環除垢機構和絮凝機構,所述蒸汽發生機構分別通過蒸汽供應管和蒸汽回流管與所述循環濃縮機構內部的散熱管連通,所述循環濃縮機構包括多個汽化裝置,任一所述汽化裝置頂部設置有所述濃縮液進水管,底部設置有用于排除多余濃縮液的排水支管,所述排水支管通過第一水泵與所述濃縮液進水管連通;所述循環濃縮機構頂部還設置有與所述冷凝機構連通的蒸汽管,所述排水支管還連通有第三水泵,所述第三水泵的出水端連接有絮凝池。

優選地,所述循環濃縮機構包括多個相互連通的汽化裝置,所述濃縮液進水管依次通過所述第一水泵,進水支管和任一所述汽化裝置連通,所述排水支管依次通過儲液罐和第一管路與所述第一水泵的進水端連通;所述進水管上設置有第一單向閥,所述進水支管上的設置有第二單向閥。

優選地,所述循環除垢機構包括與所述第一水泵的進水端連通的第二管路,所述第二管路的另一端依次連通有藥劑罐,第二水泵,第三管路,所述第三管路通過所述進水支管分別與任一個所述汽化裝置連通。

優選地,所述冷凝機構包括淡水池,所述淡水池內安裝有多層細孔格柵,以及與任一所述汽化裝置頂部連通的蒸汽管,所述蒸汽管的排氣端貫穿任一層所述細孔格柵延伸至所述淡水池底部位置。

優選地,所述絮凝機構包括與所述儲液罐連通的第三水泵,所述第三水泵的進水端與儲液罐之間設置有第三單向閥,所述第三水泵的出水端連接有用于絮凝濃縮液的絮凝池,所述絮凝池具有可開閉的第二排水管。

優選地,所述蒸汽發生機構還包括設置在蒸汽回流管上的第二流量泵,以及用于將所述淡水池內的水泵入蒸汽發生機構內的第一流量泵。

優選地,所述汽化裝置包括封閉的外殼體,所述外殼體頂部與蒸汽管連通,所述外殼體內由上而下依次設置有噴淋盤、多組間隔安裝的散熱翅片組,任一散熱翅片組均由多片傾斜安裝的散熱翅片組成,以及位于底部的容納腔;所述噴淋盤與所述進水支管連通,所述外殼體位于底部的位置設置有用于將未汽化完的濃濃縮液重新送入第一水泵的排水支管。

優選地,相鄰兩個所述汽化裝置內的散熱管依次連通,位于端頭的兩個汽化裝置的散熱管端頭分別與所述蒸汽供應管和蒸汽回流管連通形成循環管路。

優選地,任一所述汽化裝置內的散熱管分別與所述蒸汽發生裝置連通形成循環管路。

有益效果:

1、本發明采用循環汽化濃縮能夠將濃縮水進一步濃縮,再進行后續的絮凝處理,使得一次絮凝處理的廢水離子量遠遠大于常規絮凝的離子量,大大減少絮凝后固液分離的壓力。

2、本發明采用零能耗冷凝技術,采用將高溫蒸汽通入淡水池中,以微小氣泡形式與淡水接觸降溫達到冷凝的效果,省去了傳統的冷凝設備,無需冷水循環管路,大大節省了設備的空間占用和能耗,實現零成本冷凝。

3、本發明還設置了循環除垢機構,能夠定期將汽化裝置里面形成的鹽垢去除,保證汽化裝置的散熱效能,使得循環濃縮機構能夠長時間持續運行,不會因使用時間長而導致效率下降。

4、本發明的循環濃縮機構能夠根據實際需要通過循環次數控制濃縮水的離子濃度大小,滿足不同濃縮水處理的需求,實用性強,適應性廣。

(發明人:蘇勇;王磊;肖觀發)