公布日:2023.04.28

申請日:2022.12.31

分類號:C02F1/52(2023.01)I;C02F1/56(2023.01)I

摘要

本發(fā)明涉及污水處理技術領域,特別是指一種污水預處理碳源快速分離裝置和污水處理方法,方法包括:S1、將污水與絮凝劑混合進行初步混合,得到第一混合物;S2、將第一混合物引入沉淀池中進行混合沉淀,沉淀池中由上而下設置填充VF填料的混合區(qū)、引入微砂的沉淀區(qū),并在沉淀池底部由下而上進行氣提混合;得到凈水和泥砂沉淀物;S3、將所述泥砂沉淀物進行泥砂分離,得到微砂和污泥;S4、將所述微砂循環(huán)用于S2中引入沉淀區(qū);S5、將所述污泥進行濃縮分離。本發(fā)明能夠大幅度縮短沉降時間,提高處理效果;其中微砂可以加速絮凝結團密實,絮體顆粒體積增大,縮短了沉淀池的停留時間,實現(xiàn)快速固液分離,從而實現(xiàn)了大量的連續(xù)的出水。

權利要求書

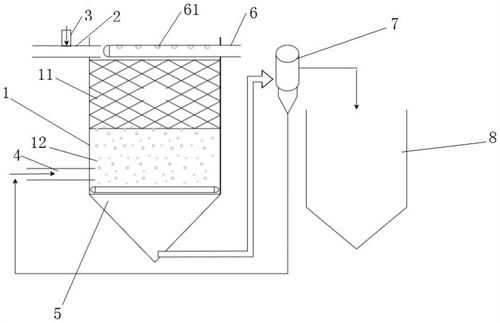

1.一種污水預處理碳源快速分離裝置,其特征在于,包括:沉淀池,其上部具有進水口、出水口,且其下部具有排污口,其內部由上到下依次為混合區(qū)和沉淀區(qū),且沉淀區(qū)的底部安裝有氣提機構,沉淀區(qū)的側面設有進砂口;VF填料,其填充在所述混合區(qū)內,且其內部具有若干孔隙;絮凝劑進口管;進水管,其與所述進水口連通,用于向沉淀池送入污水;且所述進水管的側面設有開口且該開口與所述絮凝劑進口管連通;微砂進口管,其與所述進砂口連通,用于向沉淀區(qū)送入微砂;出水管,其一端為出水端,另一端為封閉端且封閉端穿過所述出水口伸入沉淀池內且位于混合區(qū)的上方,所述出水管的側面頂部沿其軸向方向開設有間隔設置的排水口,用于使得來自于混合區(qū)上方的水經過排水口進入出水管內而排出;泥砂分離器,其具有進口、污泥出口、微砂出口,所述進口與所述沉淀池的排污口通過氣提管連通;濃縮機構,其與所述泥砂分離器的污泥出口連通。

2.根據(jù)權利要求1所述的污水預處理碳源快速分離裝置,其特征在于,所述泥砂分離器的微砂出口通過回流管道與所述微砂進口管連通。

3.根據(jù)權利要求1所述的污水預處理碳源快速分離裝置,其特征在于,所述濃縮機構的污泥出口與脫水機構連通。

4.根據(jù)權利要求1所述的污水預處理碳源快速分離裝置,其特征在于,所述VF填料為螺旋孔隙結構或蜂窩狀結構。

5.一種污水處理方法,其特征在于,其在權利要求1-4中任一項所述的污水預處理碳源快速分離裝置中進行,且包括如下步驟:S1、將污水與絮凝劑混合進行初步混合,得到第一混合物;S2、將第一混合物引入沉淀池中進行混合沉淀,沉淀池中由上而下設置填充VF填料的混合區(qū)、引入微砂的沉淀區(qū),并在沉淀池底部由下而上進行氣提混合;經所述混合沉淀在所述沉淀池的上部和下部分別得到凈水和泥砂沉淀物;S3、將所述泥砂沉淀物進行泥砂分離,得到微砂和污泥;S4、將所述微砂循環(huán)用于S2中引入沉淀區(qū);S5、將所述污泥進行濃縮分離。

6.根據(jù)權利要求5所述的污水處理方法,其特征在于,S1中,相對于污水,所述絮凝劑以硫酸鐵的質量計的用量為100-2000mg/L。

7.根據(jù)權利要求5所述的污水處理方法,其特征在于,S1中,所述絮凝劑為聚合氯化鐵、聚合硫酸鐵、聚丙烯酰胺,或者聚合氯化鋁和聚合硫酸鐵的組合。

8.根據(jù)權利要求5所述的污水處理方法,其特征在于,S2中,VF填料的填充高度為0.6-2.7m。

9.根據(jù)權利要求5所述的污水處理方法,其特征在于,還包括:S6、將S5所得濃縮污泥排出,后續(xù)進行脫水。

發(fā)明內容

本發(fā)明要解決的技術問題是提供一種污水預處理碳源快速分離裝置和污水處理方法,解決現(xiàn)有技術中傳統(tǒng)的沉淀分離工藝技術,存在占地面積大、停留時間長、工藝流程長、分離效果差等缺點,適用于市政污水等其他污水,采用絮凝劑結合微砂以及VF填料和氣提混合方式,能夠快速沉淀分離高碳源的懸浮物和膠體;并且可以分離回收利用微砂。

為解決上述技術問題,本發(fā)明提供如下技術方案:

第一方面,提供一種污水預處理碳源快速分離裝置,包括:

沉淀池,其上部具有進水口、出水口,且其下部具有排污口,其內部由上到下依次為混合區(qū)和沉淀區(qū),且沉淀區(qū)的底部安裝有氣提機構,沉淀區(qū)的側面設有進砂口;

VF填料,其填充在所述混合區(qū)內,且其內部具有若干孔隙;

絮凝劑進口管;

進水管,其與所述進水口連通,用于向沉淀池送入污水;且所述進水管的側面設有開口且該開口與所述絮凝劑進口管連通;

微砂進口管,其與所述進砂口連通,用于向沉淀區(qū)送入微砂;

出水管,其一端為出水端,另一端為封閉端且封閉端穿過所述出水口伸入沉淀池內且位于混合區(qū)的上方,所述出水管的側面頂部沿其軸向方向開設有間隔設置的排水口,用于使得來自于混合區(qū)上方的水經過排水口進入出水管內而排出;

泥砂分離器,其具有進口、污泥出口、微砂出口,所述進口與所述沉淀池的排污口通過氣提管連通;

濃縮機構,其與所述泥砂分離器的污泥出口連通。

其中優(yōu)選地,所述泥砂分離器的微砂出口通過回流管道與所述微砂進口管連通。

其中優(yōu)選地,所述濃縮機構的污泥出口與后續(xù)的脫水機構連通。

其中優(yōu)選地,所述VF填料為螺旋孔隙結構或蜂窩狀結構。

可以理解的是,所述氣提機構為在沉淀區(qū)底部布置的平鋪曝氣管。可以理解的是,所述VF填料頂部緊挨出水管底部。

第二方面,提供一種污水處理方法,其在第一方面所述的污水預處理碳源快速分離裝置中進行,且包括如下步驟:

S1、將污水與絮凝劑混合進行初步混合,得到第一混合物;

S2、將第一混合物引入沉淀池中進行混合沉淀,沉淀池中由上而下設置填充VF填料的混合區(qū)、引入微砂的沉淀區(qū),并在沉淀池底部由下而上進行氣提混合;經所述混合沉淀在所述沉淀池的上部和下部分別得到凈水和泥砂沉淀物;

S3、將所述泥砂沉淀物進行泥砂分離,得到微砂和污泥;

S4、將所述微砂循環(huán)用于S2中引入沉淀區(qū);

S5、將所述污泥進行濃縮分離。

其中優(yōu)選地,S1中,相對于污水,所述絮凝劑以硫酸鐵的質量計的用量為100-2000mg/L、優(yōu)選1500-1800mg/L。該優(yōu)選方案,能夠加速污染物破穩(wěn),更利于污染物吸附后續(xù)形成絮體。更優(yōu)選地,所述絮凝劑為

其中優(yōu)選地,S1中,所述絮凝劑為鐵鹽或有機絮凝劑或復合絮凝劑。

所述鐵鹽優(yōu)選為聚合氯化鐵(PFC)以及聚合硫酸鐵(PFS)。所述有機絮凝劑優(yōu)選為聚丙烯酰胺(PAM)。復合絮凝劑為聚合氯化鋁和聚合硫酸鐵的組合。

優(yōu)選地,所述絮凝劑為聚合氯化鐵、聚合硫酸鐵、聚丙烯酰胺,或者聚合氯化鋁和聚合硫酸鐵的組合。

其中優(yōu)選地,S2中,所述VF填料的填充高度為0.6-2.7m。該優(yōu)選方案,能夠使大水量進入混合區(qū)后在VF填料內進行充分的快速混合絮凝,更利于污染物吸附沉淀。

其中優(yōu)選地,S2中,根據(jù)小劑量絮凝實驗所產生的絮體的量來確定微砂投加的量,只要能快速沉淀分離高碳源的懸浮物和膠體即可。

可以理解的是,在沉淀區(qū)內微砂沉淀分離高碳源的懸浮物和膠體,生成絮凝團,該絮凝團和微砂不會進入VF填料區(qū)域內,會被VF填料截留。

本發(fā)明中,污水進入混合區(qū),通過氣提曝氣,在混合區(qū)、沉淀區(qū)均形成旋流,既促進VF填料區(qū)域內的混合絮凝,又能促進在沉淀區(qū)內污染物絮體和微砂混合,加速沉淀。

其中優(yōu)選地,還包括:S6、將S5所得濃縮污泥直接進入后續(xù)脫水環(huán)節(jié)。

本發(fā)明的上述技術方案的有益效果如下:

上述方案中,先將污水采用絮凝劑進行初步絮凝處理,預先過濾去除其中的懸浮和顆粒物質,再特別的設置由上而下的混合區(qū)和沉淀區(qū),并在混合區(qū)設置帶孔隙的填料能夠進行水力混合,不僅均勻了水力分布,而且促使水流上升過程中因勢不斷地改變方向,活性污泥會因慣性的作用而被截留,進一步提高了活性污泥固液分離效率。本發(fā)明解決大水量難混合的問題,并且在混合的中可以使絮凝劑、微砂高效快速混合,在填料的分離作用下,加之氣提機構的氣提混合協(xié)助混合,能夠大幅度縮短沉降時間,提高處理效果;其中微砂可以加速絮凝結團密實,絮體顆粒體積增大,縮短了沉淀池的停留時間,實現(xiàn)快速固液分離,從而實現(xiàn)了大量的連續(xù)的出水。優(yōu)選方案中可回收利用微砂,增大了經濟效益。

本發(fā)明的處理方法,將絮凝、微砂、VF填料和氣提混合進行有機結合,能夠進行快速高效混合,大幅度縮短沉降時間,提高處理效果;且能實現(xiàn)連續(xù)的排出凈水。

(發(fā)明人:胡偉;李明;馮薇;李穎)