申請日2015.10.16

公開(公告)日2016.02.10

IPC分類號C02F9/10

摘要

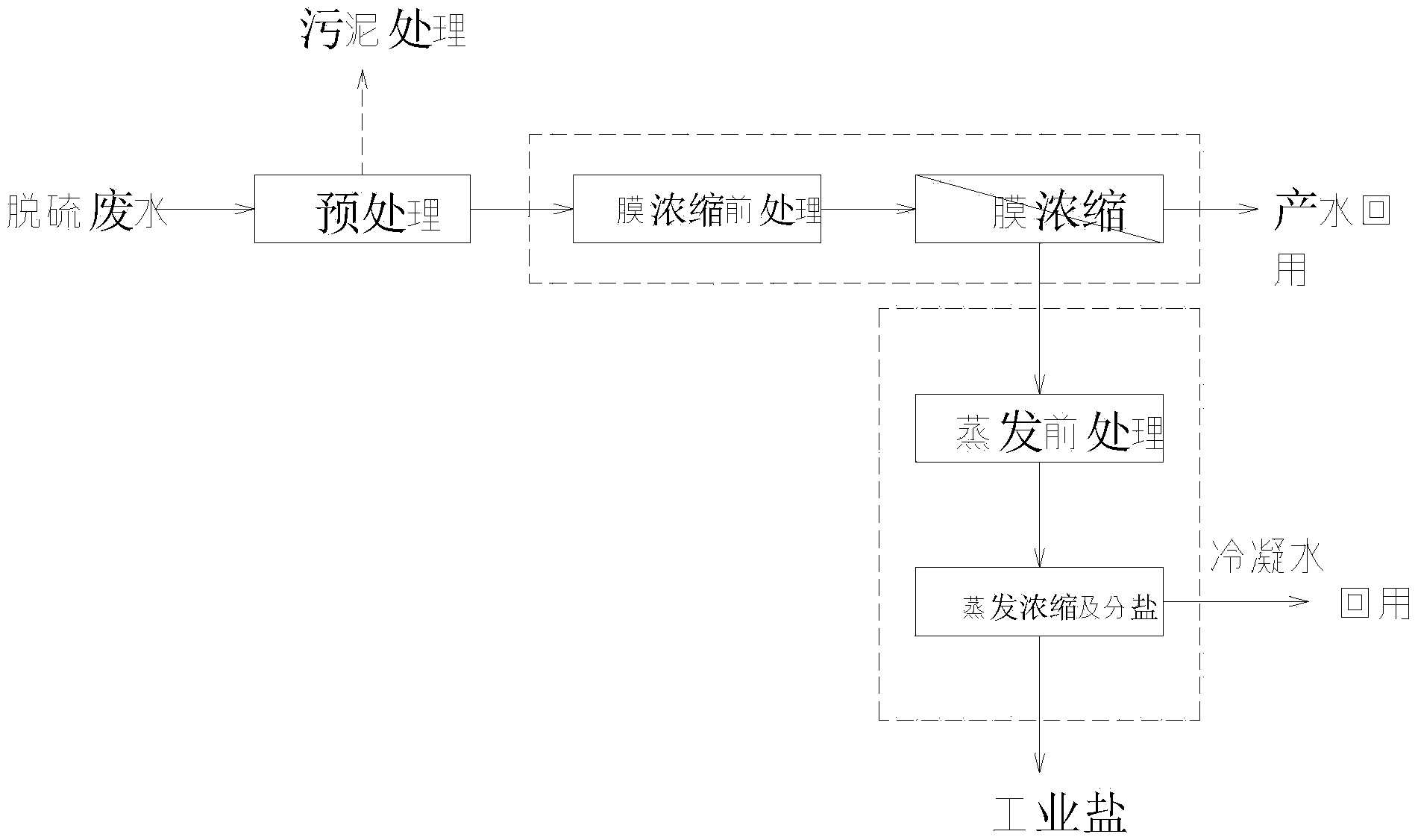

一種燃煤電廠脫硫廢水零排放處理工藝及其專用裝置,是將脫硫廢水進行預處理、膜濃縮、MVR降膜蒸發濃縮及分鹽的處理過程,同時得到約60%的膜產水與約40%的冷凝水并進行回用,從而實現燃煤電廠脫硫廢水的零排放。本發明在預處理后增加膜濃縮,將脫硫廢水預處理出水含鹽量從2%-3%濃縮至5%~10%,較少蒸發量,降低能耗;并且蒸發結晶系統采用MVR降膜蒸發濃縮與MVR強制循環蒸發結晶,不僅降低了蒸發結晶系統能耗損失,而且提高了鹽的分離效果,具有較好的環境效益和經濟效益。

CN105314783A[中文]

權利要求書

1.燃煤電廠脫硫廢水零排放處理工藝,其特征在于,它包括以下幾個步驟:

(1)將脫硫廢水進行預處理,去除廢水中的重金屬、鈣鎂離子雜質,得到上清液;

(2)將步驟(1)得到的上清液進行膜濃縮前處理,降低廢水中的結垢成分,再進行膜濃縮分離,得到濃縮液及回用水;

(3)將步驟(2)得到的濃縮液進行蒸發前處理,降低蒸發結晶系統結垢,然后再進行蒸發濃縮及分鹽處理,得到工業鹽及回用水。

2.如權利要求1所述的燃煤電廠脫硫廢水零排放處理工藝,其特征在于:所述步驟(1)的預處理過程中,首先通過加藥系統向廢水中投加化學藥劑,使廢水中的重金屬、Ca2+、Mg2+離子進行沉淀,上清液經微濾或超濾膜過濾,去除水中剩余的固體懸浮物及化學沉淀物,其中,化學沉淀過程與膜濃縮過程產生的沉淀以污泥形式存在。

3.如權利要求1所述的燃煤電廠脫硫廢水零排放處理工藝,其特征在于:所述步驟(2)中,將前處理后的清液的pH值調至5~7.5的范圍內,控制運行壓力為13~60bar,進行膜濃縮分離,得到60%的產水及含鹽量為5%~10%的濃縮液,產水回用。

4.如權利要求1所述的燃煤電廠脫硫廢水零排放處理工藝,其特征在于:所述步驟(3)中,首先對步驟(2)得到的濃縮液進行MVR降膜蒸發濃縮,產生含鹽量為20%的濃縮液;然后將含鹽量為20%的濃縮液進行MVR強制循環蒸發,使得Na2SO4變成晶體從混合液中析出,接著進行結晶、離心、干燥、包裝處理,同時,混合液中剩下的NaCl飽和溶液進行閃蒸、結晶、離心、干燥、包裝處理。

5.用于上述任一項權利要求所述的燃煤電廠脫硫廢水零排放處理工藝的專用裝置,其特征在于:它包括預處理單元(1)、膜處理單元(2)、蒸發濃縮及結晶分鹽單元(3);

所述原水池(4)與預處理單元(1)連接,連接管路上裝有第一進水泵(5),預處理單元(1)的清液輸出端連接膜處理單元(2),污泥輸出端連接污泥處理系統(6),膜處理單元(2)的濃液輸出端連接蒸發濃縮及結晶分鹽單元(3),產水端連接第一回用水池(7),蒸發濃縮及結晶分鹽單元(3)的輸出端連接鹽回收袋 (8),冷凝水輸出端連接第二回用水池(9)。

6.如權利要求5所述的燃煤電廠脫硫廢水零排放處理工藝的專用裝置,其特征在于:所述預處理單元(1)包括混凝沉淀反應器(12),原水池(4)與混凝沉淀反應器(12)連接,連接管路上裝有第一進水泵(5),加藥箱(10)與混凝沉淀反應器(12)連接,連接管路上裝有加藥泵(11),混凝沉淀反應器(12)設有攪拌機(13),混凝沉淀反應器(12)的清液輸出端連接微濾裝置(14)或超濾裝置 (14’),污泥輸出端連接污泥處理系統(6),微濾裝置(14)或超濾裝置(14’) 的清液輸出端連接產水池(15),濃液輸出端連接污泥處理系統(6)。

7.如權利要求6所述的燃煤電廠脫硫廢水零排放處理工藝的專用裝置,其特征在于:所述膜處理單元(2)包括樹脂預處理單元(17),產水池(15)與樹脂預處理單元(17)連接,連接管路上裝有第二進水泵(16),樹脂等預處理單元 (17)與精密過濾器(18)連接,精密過濾器(18)與膜組件(20)連接,連接管路上裝有高壓泵(19),膜組件(20)的清液輸出端連接第一回用水池(7),濃液輸出端連接中間水池(21)。

8.如權利要求7所述的燃煤電廠脫硫廢水零排放處理工藝的專用裝置,其特征在于:所述蒸發濃縮及結晶分鹽單元(3)包括MVR降膜蒸發器(23),中間水池(21)與MVR降膜蒸發器(23)連接,連接管路上裝有第三進水泵(22),MVR 降膜蒸發器(23)的低溫蒸汽輸出端與蒸汽壓縮機一(24)連接,蒸汽壓縮機一 (24)的輸出端返回連接至MVR降膜蒸發器(23)的高溫蒸汽入口端,MVR降膜蒸發器(23)的冷凝水輸出端連接第二回用水池(9),濃縮液輸出端連接濃液水箱 (25),濃液水箱(25)與加熱器(27)連接,連接管路上裝有第四進水泵(26),加熱器(27)的輸出端與蒸發器(28)連接,加熱器(27)的冷凝水輸出端與第二回用水池(9)連接,蒸發器(28)的冷蒸汽輸出端與蒸汽壓縮機二(24’)連接,蒸汽壓縮機二(24’)的輸出端連接回加熱器(27),蒸發器(28)的濃液輸出端與加熱器(27)連接,連接管路上裝有循環泵一(29);蒸發器(28)的晶漿輸出端連接硫酸鈉結晶器(31),蒸發器(28)的清液輸出端連接閃蒸罐(30)。

9.如權利要求8所述的燃煤電廠脫硫廢水零排放處理工藝的專用裝置,其特征在于:所述閃蒸罐(30)的濃液輸出端與進口端連接,連接管路上裝有循環泵二(29’)閃蒸罐(30)的晶漿輸出端連接氯化鈉結晶器(31);

所述結晶器(31)的輸出端與離心機(32)連接,離心機(32)的輸出端與干燥器(33)連接,干燥器(33)與鹽回收袋(8)連接。

說明書

燃煤電廠脫硫廢水零排放處理工藝及其專用裝置

技術領域

本發明屬于工業廢水處理技術領域,具體講就是涉及一種燃煤電廠脫硫廢水零排放處理工藝及其專用裝置。

背景技術

煙氣濕法脫硫工藝在燃煤電廠廣泛使用,煙氣濕法脫硫工藝在高效吸收二氧化硫的同時,也吸收了煙氣中氯化氫、氟化氫、重金屬等雜質,為了維持脫硫裝置漿液循環系統物質的平衡,防止吸收液中氯離子富集對主體設備的腐蝕及保證石膏質量,必須從系統中排放一定量的廢水,這種廢水即為脫硫廢水。脫硫廢水的水質較為復雜,主要成分為粉塵和脫硫產物(CaSO4和CaSO3),pH值一般在4~6.5的范圍內,懸浮物濃度高,含有大量Ca2+、Mg2+陽離子和SO42-、Cl ̄、 F ̄等陰離子,TDS一般在25000-60000mg/L之間,其中,Cl ̄含量一般在 5000-20000mg/L之間,并且含有少量的Hg2+、Pb2+、Ni2+、Cu2+、Cr3+等重金屬離子,對環境的危害極其嚴重。

為了對脫硫廢水進行處理,常見的處理方法是化學沉淀處理,該方法可對廢水中的重金屬、SS、F-、COD、硫化物等污染物進行有效去除,但對廢水中的 Ca2+、Cl-、Na+、SO42-等溶解性物質無法有效去除,且該方法的藥劑投加量一般很大,會產生大量的污泥,帶來二次污染等問題。

為了解決上述脫硫廢水處理過程中的二次污染問題,市場上有的采用沉淀- 微濾法處理脫硫廢水,但這種方法沉淀后的澄清池出水仍含有較多的懸浮顆粒物,導致微濾膜污堵現象比較嚴重,增加膜清洗、膜更換等成本,運行費用較高,且微濾膜出水中仍殘留部分鹽,不僅屬于資源浪費,而且對環境造成一定的污染,無法實現零排放。也有采用“預處理+多效蒸發”工藝來實現脫硫廢水零排放,但整個預處理出水直接進行蒸發,能耗損失極大,且多效蒸發只能實現半自動化,出料不連續,電耗也較高

發明內容

本發明的目的就是針對現有的燃煤電廠脫硫廢水零排放處理工藝效果不佳的技術缺陷,提供一種燃煤電廠脫硫廢水零排放處理工藝及其專用裝置,對脫硫廢水進行預處理、膜處理、MVR降膜蒸發濃縮及MVR強制循環蒸發結晶分鹽處理,實現了脫硫廢水中鹽的資源回收,并將處理過程中的膜產水及冷凝水進行回用,實現了燃煤電廠脫硫廢水的零排放,節約了用水,減少了對環境的污染,降低能耗,節約資源。

技術方案

一種燃煤電廠脫硫廢水零排放處理工藝,它包括以下幾個步驟:

(1)將脫硫廢水進行預處理,去除廢水中的重金屬、鈣鎂離子雜質,得到上清液;

(2)將步驟(1)得到的上清液進行膜濃縮前處理,降低廢水中的結垢成分,再進行膜濃縮分離,得到濃縮液及回用水;

(3)將步驟(2)得到的濃縮液進行蒸發前處理,降低蒸發結晶系統結垢,然后再進行蒸發濃縮及分鹽處理,得到工業鹽及回用水。

進一步,所述步驟(1)的預處理過程中,首先通過加藥系統向廢水中投加化學藥劑,使廢水中的重金屬、Ca2+、Mg2+離子進行沉淀,上清液經微濾或超濾膜過濾,去除水中剩余的固體懸浮物及化學沉淀物,其中,化學沉淀過程與膜濃縮過程產生的沉淀以污泥形式存在。

進一步,所述步驟(2)中,將前處理后的清液的pH值調至5~7.5的范圍內,控制運行壓力為13~60bar,進行膜濃縮分離,得到60%的產水及含鹽量為5%~ 10%的濃縮液,產水回用。

進一步,所述步驟(3)中,首先對步驟(2)得到的濃縮液進行MVR降膜蒸發濃縮,產生含鹽量為20%的濃縮液;然后將含鹽量為20%的濃縮液進行MVR強制循環蒸發,使得Na2SO4變成晶體從混合液中析出,接著進行結晶、離心、干燥、包裝處理,同時,混合液中剩下的NaCl飽和溶液進行閃蒸、結晶、離心、干燥、包裝處理。

用于上述任一項權利要求所述的燃煤電廠脫硫廢水零排放處理工藝的專用裝置,其特征在于:它包括預處理單、膜處理單元、蒸發濃縮及結晶分鹽單元;

所述原水池與預處理單元連接,連接管路上裝有第一進水泵,預處理單元的清液輸出端連接膜處理單元,污泥輸出端連接污泥處理系統,膜處理單元的濃液輸出端連接蒸發濃縮及結晶分鹽單元,產水端連接第一回用水池,蒸發濃縮及結晶分鹽單元的輸出端連接鹽回收袋,冷凝水輸出端連接第二回用水池。

進一步,所述預處理單元包括混凝沉淀反應器,原水池與混凝沉淀反應器連接,連接管路上裝有第一進水,加藥箱與混凝沉淀反應器連接,連接管路上裝有加藥泵,混凝沉淀反應器設有攪拌機,混凝沉淀反應器的清液輸出端連接微濾裝置或超濾裝置,污泥輸出端連接污泥處理系統,微濾裝置或超濾裝置的清液輸出端連接產水池,濃液輸出端連接污泥處理系統。

所述膜處理單元包括樹脂預處理單元,產水池與樹脂預處理單元連接,連接管路上裝有第二進水泵,樹脂等預處理單元與精密過濾器連接,精密過濾器與膜組件連接,連接管路上裝有高壓泵,膜組件的清液輸出端連接第一回用水池,濃液輸出端連接中間水池。

所述蒸發濃縮及結晶分鹽單元包括MVR降膜蒸發器,中間水池與MVR降膜蒸發器連接,連接管路上裝有第三進水泵,MVR降膜蒸發器的低溫蒸汽輸出端與蒸汽壓縮機一連接,蒸汽壓縮機一的輸出端返回連接至MVR降膜蒸發器的高溫蒸汽入口端,MVR降膜蒸發器的冷凝水輸出端連接第二回用水池,濃縮液輸出端連接濃液水箱,濃液水箱與加熱器連接,連接管路上裝有第四進水泵,加熱器的輸出端與蒸發器連接,加熱器的冷凝水輸出端與第二回用水池連接,蒸發器的冷蒸汽輸出端與蒸汽壓縮機二連接,蒸汽壓縮機二的輸出端連接回加熱器,蒸發器的濃液輸出端與加熱器連接,連接管路上裝有循環泵一,蒸發器28的晶漿輸出端連接硫酸鈉結晶器,蒸發器的清液輸出端連接閃蒸罐。

進一步,所述閃蒸罐的濃液輸出端與進口端連接,連接管路上裝有循環泵二閃蒸罐的晶漿輸出端連接氯化鈉結晶器;

所述結晶器的輸出端與離心機連接,離心機的輸出端與干燥器連接,干燥器與鹽回收袋連接。

有益效果

本發明提供的燃煤電廠脫硫廢水零排放處理工藝及其專用裝置,是將脫硫廢水進行預處理、膜濃縮、MVR降膜蒸發濃縮及分鹽的處理過程同時得到約60%的膜產水與約40%的冷凝水進行回用,從而實現燃煤電廠脫硫廢水的零排放。本發明在預處理后增加膜濃縮,將脫硫廢水預處理出水含鹽量從2%-3%濃縮至5%~ 10%,較少蒸發量,降低能耗;并且蒸發結晶系統采用MVR降膜蒸發濃縮與MVR 強制循環蒸發結晶,不僅降低了蒸發結晶系統能耗損失,而且提高了鹽的分離效果,具有較好的環境效益和經濟效益。