普通意義上的VOCs通常指揮發(fā)性有機物;但是環(huán)保意義上的定義是指活潑的、揮發(fā)和參加大氣光化學(xué)反應(yīng)的,也即會產(chǎn)生危害的那一類揮發(fā)性有機物,其對光化學(xué)污染、大氣環(huán)境質(zhì)量、氣候變暖等有重要影響。

焦化廠在煉焦生產(chǎn)及化產(chǎn)品回收過程中,會產(chǎn)生大量含有苯、酚及其他有機揮發(fā)性物質(zhì)的氣體,其污染物排放治理是焦化企業(yè)環(huán)保工作的重中之重。焦化VOCs排放的四大特征:排放節(jié)點多、差異大、組分復(fù)雜、異味重。國家生態(tài)環(huán)境保護管理部門為進一步改善環(huán)境狀況,針對焦化VOCs治理陸續(xù)出臺了相應(yīng)的規(guī)范和標(biāo)準(zhǔn),要求企業(yè)加大環(huán)保投入,增加環(huán)保設(shè)施,控制VOCs的排放。

《2019年鋼鐵、焦化行業(yè)深度減排實施方案》要求焦化企業(yè)加快提升企業(yè)污染防治水平。2019年6月11日生態(tài)環(huán)境部與國家市場監(jiān)督管理總局聯(lián)合發(fā)布《揮發(fā)性有機物無組織排放標(biāo)準(zhǔn)》(GB37822-2019),2019年7月1日開始實施,進一步加強VOCs無組織排放的控制和管理。《煉焦化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》GB16171-2012也對大氣污染物特別排放限值提出了嚴(yán)格的要求。面對越來越嚴(yán)峻的VOCs治理要求與排放標(biāo)準(zhǔn),焦化企業(yè)開展VOCs無組織排放的管控與治理勢在必行。

本文介紹了鞍鋼集團朝陽鋼鐵有限公司焦化廠的VOCs逸散情況和VOCs深度治理的措施;該項目實施后,取得了良好的VOCs深度治理效果。

1、焦化廠生產(chǎn)概況

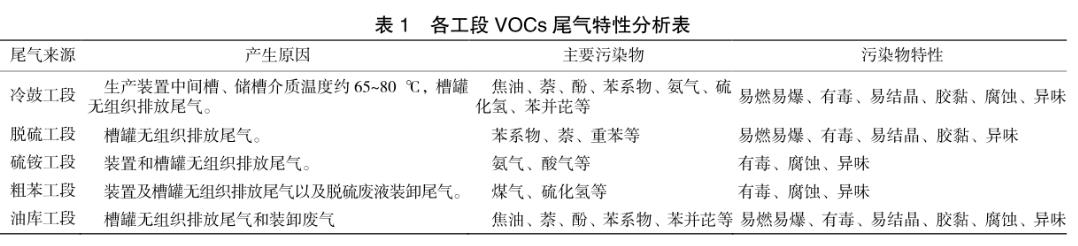

鞍鋼集團朝陽鋼鐵有限公司焦化廠現(xiàn)有100萬ta焦化生產(chǎn)裝置。主要包括:2x50孔6m焦?fàn)t1套,以及配套化產(chǎn)回收的冷鼓、脫硫、硫銨、粗苯、油庫等工段。各工段VOCs尾氣特性分析見表1。

2、VOCs深度治理措施

2.1 各排放點VOCs治理方式

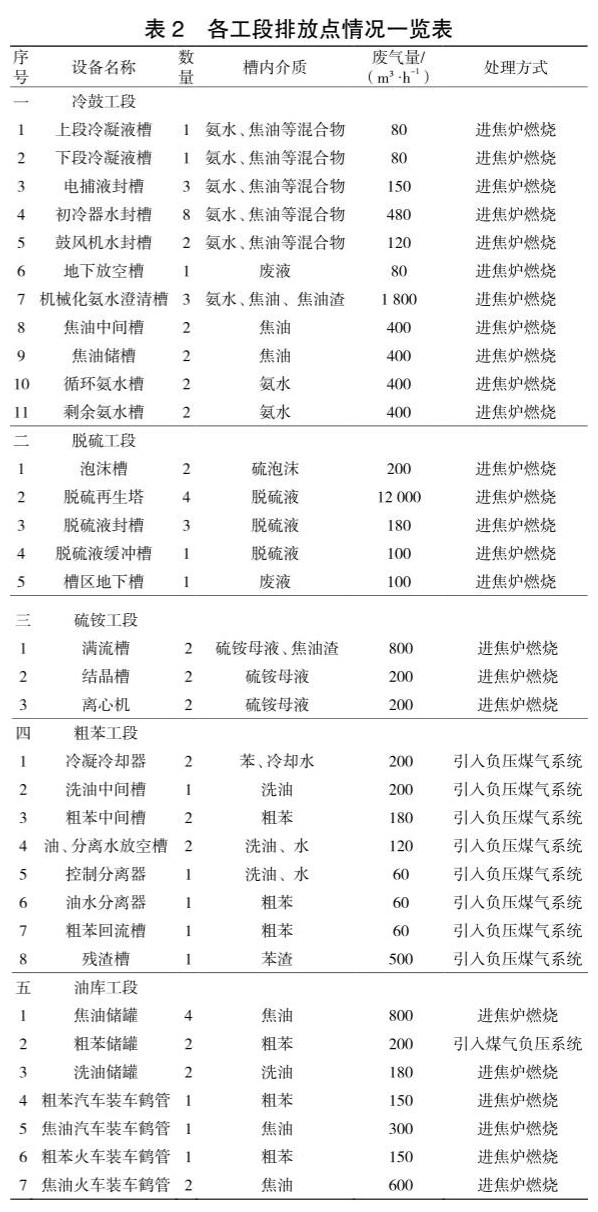

正文焦化廠VOCs的治理有很多方法,如吸收、冷凝、吸附、焚燒、生物處理和引入負(fù)壓煤氣系統(tǒng)等,國內(nèi)多數(shù)焦化企業(yè)采用其中一種或幾種組合的技術(shù)。引入負(fù)壓煤氣系統(tǒng)和洗滌后進焦?fàn)t燃燒處理是目前較為理想的焦化VOCs深度治理方式,在焦化廠已有成功應(yīng)用案例。為實現(xiàn)焦化VOCs深度治理,鞍鋼集團朝陽鋼鐵有限公司焦化廠采用引入負(fù)壓煤氣系統(tǒng)和洗滌后進焦?fàn)t燃燒處理相結(jié)合的工藝。改造后,焦化廠不再設(shè)置VOCs排放口,可以實現(xiàn)零排放。

根據(jù)各工段尾氣特點,對粗苯工段粗苯中間槽和洗油中間槽、油庫工段粗苯儲槽進行氮封處理,與粗苯工段其他槽罐裝置尾氣一起,引入負(fù)壓煤氣系統(tǒng);對冷鼓、脫硫、硫銨、油庫的放散氣體進行收集,各區(qū)域氣體匯總收集后經(jīng)過油洗塔和水洗塔洗滌吸收處理后,經(jīng)輸送風(fēng)機送入焦?fàn)t開閉器,代替部分空氣配風(fēng),進焦?fàn)t進行燃燒處理。

化產(chǎn)VOCs排放點較多,需根據(jù)不同排放點的特性和現(xiàn)場工況進行單獨設(shè)計,在不影響正常操作的情況下,盡可能提高廢氣收集效果,減少廢氣量。

各工段排放點情況見表2。

經(jīng)核算,引入負(fù)壓煤氣系統(tǒng)處理的排放點共13個,計算風(fēng)量1580m3·h-1,設(shè)計風(fēng)量按2000m3·h-1;洗滌處理后進焦?fàn)t燃燒處理的排放點共55個,計算風(fēng)量20350m3·h-1,考慮到稀釋配風(fēng)和后期增項,設(shè)計風(fēng)量按30000m3·h-1。

2.2 引入負(fù)壓煤氣系統(tǒng)工藝

粗苯工段密閉槽罐放散的VOCs引入負(fù)壓煤氣系統(tǒng),同時設(shè)置氮封和壓力平衡調(diào)節(jié)系統(tǒng),將尾氣引入電捕后負(fù)壓煤氣管道,再次進入煤氣凈化系統(tǒng)凈化回收。引入負(fù)壓煤氣系統(tǒng)回收VOCs的主要工藝:

1)粗苯中間槽和洗油中間槽、油庫工段粗苯儲槽采用氮封控制技術(shù),通過壓力控制,使區(qū)域內(nèi)密閉槽罐器上部空間始終保持在200~1000Pa之間,氮源壓力不低于2kPa。

槽罐自動補氮泄氮閥采用自力式壓力調(diào)節(jié)閥。當(dāng)槽罐內(nèi)液體出料下降時,槽罐內(nèi)壓力逐步降低,當(dāng)降低到一定值時,通過自動補氮閥向槽罐內(nèi)補充氮氣;當(dāng)向槽罐內(nèi)進料液位上升時,槽罐內(nèi)壓力逐步增大,當(dāng)增大到一定值時,通過自動泄氮閥進行泄壓操作,泄壓后的廢氣進入工段內(nèi)尾氣輸送主管道,引入負(fù)壓煤氣系統(tǒng)進行回收。

2)采用微壓輸送控制技術(shù),在VOCs輸送主管道上設(shè)有調(diào)節(jié)閥,將VOCs輸送壓力控制在一定范圍之內(nèi),防止因吸力過大而消耗大量氮氣。

3)入電捕后負(fù)壓煤氣管道前,VOCs輸送主管道安裝1臺原位激光型氧含量在線分析儀,并與VOCs輸送主管道的應(yīng)急切斷閥進行聯(lián)鎖控制,保證安全。

2.3 洗滌處理后進焦?fàn)t燃燒工藝

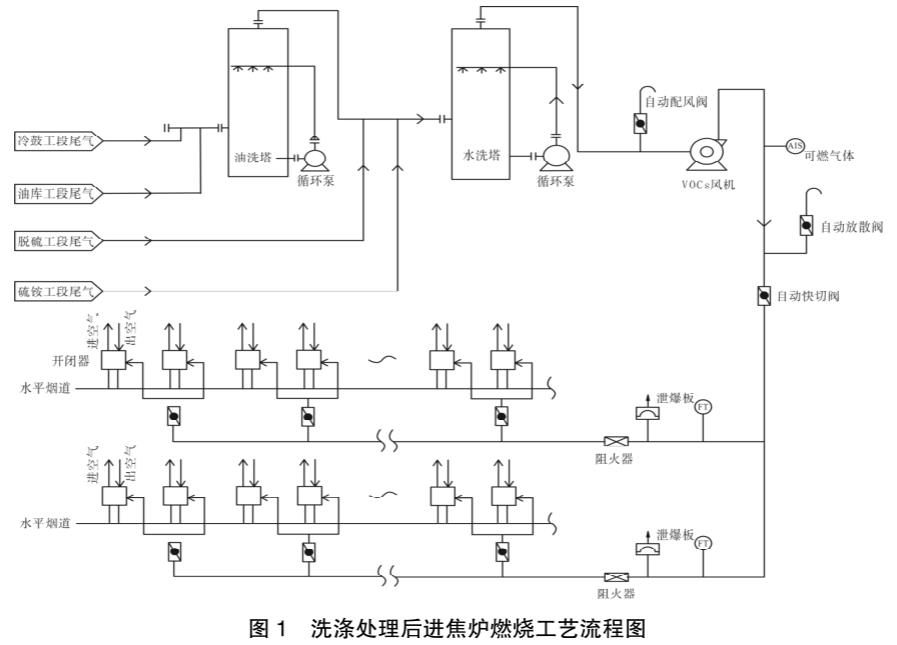

對冷鼓、脫硫、硫銨、油庫的放散VOCs氣體進行收集,各區(qū)域氣體匯總收集后經(jīng)過油洗和水洗處理,通過風(fēng)機送至焦?fàn)t地下室開閉器,代替部分空氣進入焦?fàn)t燃燒室,燃燒后排入焦?fàn)t煙道,通過煙囪進入原脫硫脫硝裝置后達(dá)標(biāo)排放至大氣。工藝流程圖見圖1。

1)采用分區(qū)控制工藝,即每個工段尾氣主管道分別設(shè)置調(diào)節(jié)閥,對工段內(nèi)各收集點位進行吸力控制;目的是保證各區(qū)域排放點收集裝置內(nèi)處于微負(fù)壓狀態(tài)時,風(fēng)機處于最低負(fù)荷狀態(tài),同時也有利于及時發(fā)現(xiàn)問題點,保證環(huán)保效果長期穩(wěn)定。

2)油洗塔的主要作用是洗滌脫除尾氣中的焦油氣、苯、萘等成分,水洗塔的主要作用是降溫、洗氨,降低安全風(fēng)險,防止管路堵塞。洗滌液定期排入機械化氨水澄清槽。

3)去除雜質(zhì)后的含VOCs廢氣通過輸送風(fēng)機送至焦?fàn)t地下室。進入地下室后,VOCs輸送管道分兩路支管道,機焦兩側(cè)各有一根配風(fēng)管道,相鄰2個廢氣盤共用一個廢氣支管,每根廢氣支管上均裝有手動閥、金屬軟管。每個廢氣盤上均安裝有廢氣交換裝置并與廢氣支管相連,廢氣交換裝置與焦?fàn)t廢氣換向拉桿相連,實現(xiàn)與開閉器進空氣的同步連鎖。廢氣燃燒后生產(chǎn)微量的SO2和NOx,隨焦?fàn)t煙氣一并進入焦?fàn)t煙氣脫硫、脫硝裝置進行處理。

4)為保證安全,在輸送風(fēng)機后尾氣總管上安裝可燃?xì)怏w檢測裝置,實時檢測尾氣中可燃?xì)怏w含量,當(dāng)可燃?xì)怏w體積分?jǐn)?shù)達(dá)到25%LEL時報警,50%LEL時緊急切斷,并經(jīng)緊急排放口緊急排放,防止尾氣中可燃?xì)怏w超標(biāo)引起燃燒爆炸事故。

5)VOCs輸送風(fēng)機為變頻控制,風(fēng)機前安裝自動動配風(fēng)閥。配風(fēng)閥主要用于稀釋VOCs濃度、穩(wěn)定進焦?fàn)tVOCs總量。

3、結(jié)語

通過以上VOCs深度治理措施的實踐,焦化廠內(nèi)各工段VOCs得到了有效的回收和處理,化產(chǎn)區(qū)域無異味,并實現(xiàn)零排放,沒有二次污染產(chǎn)生。該系統(tǒng)的投入運行,有效改善了焦化廠的生產(chǎn)作業(yè)環(huán)境狀況,各排放點的VOCs廢氣排放指標(biāo)達(dá)到了大氣污染特別排放限值的要求。

本文結(jié)合鞍鋼朝陽鋼鐵有限公司焦化廠的生產(chǎn)現(xiàn)狀及VOCs逸散情況,對VOCs廢氣深度治理的實踐應(yīng)用進行分析,通過采取引入負(fù)壓煤氣系統(tǒng)和洗滌后進焦?fàn)t燃燒處理兩種工藝相結(jié)合的方式,實現(xiàn)了對無組織排放的VOCs廢氣有效收集和深度處理。項目實施后,滿足了VOCs廢氣環(huán)保深度治理的要求,大大提升了焦化廠環(huán)保治理水平,為焦化行業(yè)VOCs治理提供了借鑒。(來源:鞍鋼集團朝陽鋼鐵有限公司,山東三木環(huán)保工程有限公司)