目前,常用物理、化學(xué)和生物法等常規(guī)方法處理印染廢水。物化法中隔油技術(shù)法、氣浮法、吸附法等工藝實用性強,但處理效率較低,通常適用于廢水的前期預(yù)處理階段;膜分離法處理技術(shù)去除效率高且出水水質(zhì)穩(wěn)定可靠,但處理水量小、易堵塞并且技術(shù)成本高;臭氧氧化法操作簡便,原料易獲取,反應(yīng)后排放出多余的氧氣不會對環(huán)境產(chǎn)生二次污染,但存在空氣源制備臭氧的效率低、臭氧發(fā)生器運行成本高的弊端;光催化氧化技術(shù)具有高效、安全、原料易得、價格低廉等優(yōu)點,但也有催化劑易失活、光源利用率低等制約因素;生物法在運行過程中利用微生物氧化分解污染物,在常溫常壓下進(jìn)行,技術(shù)成本較低,不產(chǎn)生二次污染,但微生物的配置馴化及新陳代謝容易受環(huán)境條件的影響,在沖擊負(fù)荷下易造成生化系統(tǒng)波動。

炭鐵微電解廣泛應(yīng)用于印染廢水處理,對分散染料除色有出色的表現(xiàn),但總體對COD及可生化性提高的貢獻(xiàn)能力一般。筆者通過對鐵炭材料的架構(gòu)形式進(jìn)行研究并研發(fā)出新型復(fù)合炭鐵材料,新架構(gòu)下鐵和炭在廢水中形成的微動力在通氣情況下會發(fā)生一系列電化學(xué)反應(yīng),通過使廢水中有機大分子污染物的鍵斷裂等,達(dá)到廢水初步降解的預(yù)處理目的。因其具有處理成本較低、處理設(shè)備較簡單、處理效能高等優(yōu)勢,可提高廢水的可生化性,減輕后續(xù)工藝負(fù)荷。

1、實驗內(nèi)容

1.1 實驗儀器與藥品

實驗廢水取自某印刷廠內(nèi)印刷車間的生產(chǎn)廢水。廢水pH值為5~6,水呈微紅棕色,COD初始濃度為120mg/L。

1.2 實驗方法

新型復(fù)合炭鐵活化過程:稱取一定質(zhì)量的復(fù)合炭鐵添加5%鹽酸(復(fù)合炭鐵獨立研發(fā),為多孔、大比表面積固態(tài)新材料),浸泡活化一段時間,用蒸餾水沖洗3min,晾干后待用。

實驗步驟:取1000mL印染廢水于燒杯中,投加一定量的已活化的復(fù)合炭鐵,調(diào)節(jié)廢水pH值,放入曝氣泵,進(jìn)行攪拌曝氣反應(yīng),反應(yīng)后過濾取濾液測定各種條件下的水質(zhì)COD值。

2、結(jié)果與討論

2.1 活化時間的影響

采用5%鹽酸活化新材料的復(fù)合炭鐵填料在不同活化時間下對印染廢水的去除效果見圖1。隨著活化時間的增加,印染廢水中COD的去除率呈現(xiàn)先上升后降低的趨勢,活化時間為60min時,處理效果最好,廢水中COD的去除率為32.58%。反應(yīng)時間小于60min時,活化時間不夠長,復(fù)合炭鐵內(nèi)外表面殘留較多的雜質(zhì),導(dǎo)致反應(yīng)接觸面偏少,反應(yīng)不充分。活化時間超過60min后,復(fù)合炭鐵內(nèi)外表面的雜質(zhì)基本被去除,鐵原子暴露在鹽酸溶液中,會繼續(xù)與鹽酸反應(yīng)生成H2與FeCl3,降低了反應(yīng)中陽極鐵的含量,造成反應(yīng)效率降低。因此,復(fù)合炭鐵的最佳活化時間為60min。

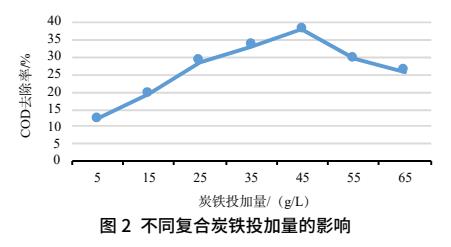

2.2 復(fù)合炭鐵投加量的影響

由圖2可知,不同的復(fù)合炭鐵投加量對印染廢水的去除效果有明顯差別。投加量低于45g/L時,COD的去除效果隨著投加量的增加而增大;投加量等于45g/L時,COD的去除率可達(dá)38.07%;投加量大于45g/L時,廢水中COD的去除率反而呈減小的趨勢。采用復(fù)合炭鐵降解印染廢水主要是利用復(fù)合炭鐵內(nèi)外表面產(chǎn)生的一系列電解反應(yīng),當(dāng)復(fù)合炭鐵用量較低時,水中的活性物質(zhì)偏少,印染廢水中的有機分子和材料表面接觸受到限制,COD去除效率較低;當(dāng)復(fù)合新材料投加量大于45g/L時,反應(yīng)產(chǎn)生Fe2+的速率過快,使溶液中大量的Fe2+和水中游離的氫氧根離子反應(yīng)生成氫氧化亞鐵附著在復(fù)合炭鐵表面,降低了廢水中有機物和復(fù)合炭鐵的作用面積。因此,通過上述實驗取得的最佳復(fù)合炭鐵新材料投加量為45g/L。

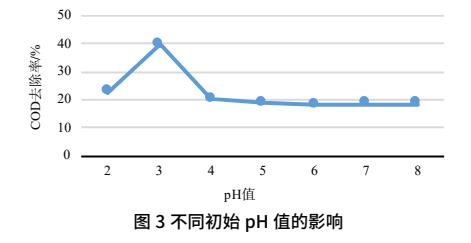

2.3 pH值的影響

由圖3可以看出,當(dāng)印染廢水初始pH值為3時,反應(yīng)的去除效果最佳,COD去除率達(dá)39.73%。印染廢水pH值過高或過低都不利于復(fù)合炭鐵反應(yīng)。當(dāng)溶液初始pH值低于3時,抑制了Fe3+向鐵鹽絮體的轉(zhuǎn)化,降低了鐵氧化物吸附廢水中有機污染物的能力,導(dǎo)致廢水中COD去除效果變差;當(dāng)溶液pH值為3時,能夠保證反應(yīng)所需的較高電位差,加速電極反應(yīng),并且能夠促進(jìn)Fe2+、Fe3+向鐵鹽絮體轉(zhuǎn)化,加強絮凝作用,在強化電解和絮凝沉淀的共同作用下印染廢水的去除效果達(dá)到最佳;當(dāng)溶液pH值大于3小于4時,溶液中沒有足夠多的H+,反應(yīng)所需的電位差偏低,抑制了原電池陰極的反應(yīng),導(dǎo)致印染廢水COD去除率降低;溶液pH值大于4時,繼續(xù)升高pH值,溶液中的Fe容易侵蝕生成氫氧化鐵沉淀,不利于原電池陽極反應(yīng)的進(jìn)行,降低了復(fù)合炭鐵的反應(yīng)效果。

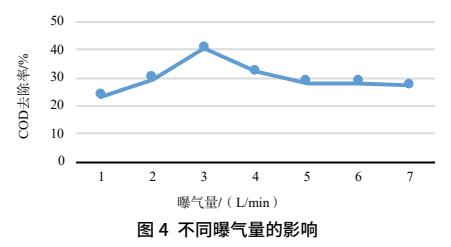

2.4 曝氣量的影響

由圖4可知,增加反應(yīng)器中的溶氧量有利于復(fù)合炭鐵去除印染廢水中的COD。當(dāng)曝氣量為3L/min時,COD去除率可達(dá)40.32%;繼續(xù)增大曝氣量,印染廢水中COD的去除率反而逐漸降低到27.14%。適量的曝氣可為反應(yīng)體系提供充足的O2,促進(jìn)原電池陽極反應(yīng)的進(jìn)行,同時曝氣能使溶液更加均質(zhì)化,增加有機污染物和復(fù)合炭鐵的接觸機會,使得反應(yīng)過程產(chǎn)生的活性氫能快速降解印染廢水中的有機污染物,但當(dāng)曝氣量過大時,復(fù)合炭鐵表面存在大量氣泡,反而會抑制廢水中有機污染物與復(fù)合炭鐵的接觸面積,阻礙了反應(yīng)的進(jìn)行,降低COD去除率。

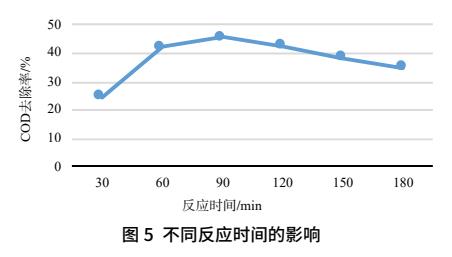

2.5 反應(yīng)時間的影響

反應(yīng)時間的長短關(guān)系著反應(yīng)能否進(jìn)行完全、水體中的污染物能否被降解徹底等問題。由圖5可知,隨著反應(yīng)時間的增加,印染廢水中COD的去除率呈先上升后下降的趨勢。反應(yīng)時間在0~90min時,隨著反應(yīng)時間的延長,COD的去除率不斷升高;當(dāng)反應(yīng)時間達(dá)到90min時,COD去除率可達(dá)45.69%;反應(yīng)時間在90~180min時,COD去除率呈現(xiàn)緩慢下降的趨勢。反應(yīng)時間小于90min時,廢水中含有足夠多的鐵,能快速反應(yīng)溶解產(chǎn)生氫自由基、Fe2+和Fe3+,快速接觸廢水中的污染物,促進(jìn)氧化還原和絮凝沉淀反應(yīng)的進(jìn)行。反應(yīng)時間超過90min后,復(fù)合炭鐵中的鐵電極長時間置于有氧環(huán)境中,表面會逐漸發(fā)生氧化鈍化反應(yīng),使得陽極反應(yīng)受到抑制,產(chǎn)生的電附集作用逐漸減弱。同時,復(fù)合炭鐵中剩余的Fe也會與H+發(fā)生置換反應(yīng),抑制陽極反應(yīng)的進(jìn)行。鐵的氧化物絮凝作用是物理吸附過程,反應(yīng)90min后部分有機污染物會從鐵氧化物中脫附出來,導(dǎo)致COD去除率出現(xiàn)緩慢下降的趨勢。通過反復(fù)實驗驗證,最佳反應(yīng)時間為90min。

3、結(jié)語

復(fù)合炭鐵催化劑材料利用其高比表面積,對印染廢水可起到較好的預(yù)處理作用。由實驗數(shù)據(jù)可知,新材料在濃度為5%的鹽酸中活化60min后,在炭鐵填料投加量為45g/L、曝氣量為3L/min、廢水初始pH值為3的條件下反應(yīng)90min時,印染廢水中COD的去除率可達(dá)45.69%。(來源:廈門福添環(huán)保科技有限公司)