在有色冶金行業鎢冶煉的過程中,鎢精礦經鈉法焙燒、浸出、過濾后進入萃取或離子交換工段,從而制備仲鎢酸銨(APT)。在鎢精礦鈉法焙燒工段,產生的焙燒尾氣經除塵、冷卻、收塵、堿液吸收等處理后,得到的焙燒尾氣堿洗廢水中砷含量為1~10mg/L,再經氧化、加鈣絮凝沉淀等后續處理后仍難以滿足排放要求。因此,對于鎢冶煉企業,急需研發一種焙燒尾氣堿洗廢水中砷的深度脫除方法。對于含砷廢水的處理問題,國內外取得了一定的研究進展,其中吸附法以工藝流程簡單、操作方便、處理效果好等優點受到了眾多研究者和企業的青睞,所用的吸附材料主要有活性炭、含鐵化合物、鐵錳氧化物、粉煤灰等,但該法在使用中尚存一定缺陷,如污泥量大、易造成二次污染、成本高等。

本工作采用一種自主研制的新型吸附劑KL-As01及其專用活化劑KL-AsH1深度去除某鎢冶煉企業焙燒尾氣堿洗廢水和外排混合廢水中的砷。在小試、中試研究的基礎上,進一步設計了400m3/d外排混合廢水的處理工藝路線,并進行了處理成本估算。

1、小試部分

1.1 藥劑

KL-As01是本課題組自主研發的一種新型吸附劑,以廢舊樹脂(主要成分為聚偏氟乙烯)為載體、改性后的鐵氧化物為吸附基團復合而成,常規形狀為球形,粒徑為840μm左右。KL-As01去除重金屬的原理為吸附劑的活性基團與重金屬之間的沉淀、共沉淀、化學吸附和物理吸附等相互作用。而吸附法去除污染物的程度主要取決于吸附材料的結構,如孔隙率和比表面積。吸附劑在使用前需先用活化劑對其活性基團進行活化處理,以增大吸附劑與污染物之間的相互作用。

KL-AsH1是專門針對KL-As01研發的特種活化劑,是一種液體藥劑,具有一定的氧化基團,通過氧化作用對吸附劑進行活化處理,具有用量小、活化效果好、活化周期間隔長、不影響水質、活化后藥劑可直接外排等優點。

1.2 廢水

1.2.1 原水

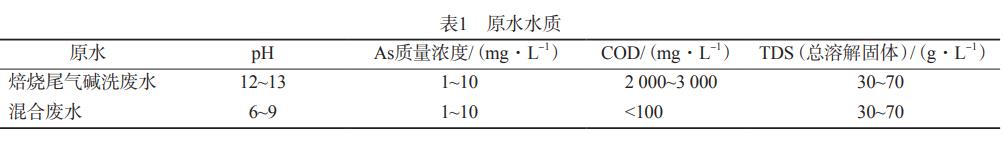

原水取自某鎢冶煉企業的焙燒尾氣堿洗廢水和外排混合廢水(焙燒尾氣堿洗廢水以及其他工序廢水、鍋爐廢水、生活污水等混合后經現有處理系統處理后排入外排水池的廢水,以下簡稱混合廢水),其水質見表1。

1.2.2 模擬廢水

為了考察最優的處理工藝,根據原水水質自制模擬廢水進行配合研究。其中:用純水溶解砷酸鈉固體配制含砷模擬廢水,用硫酸鈉調節廢水TDS,用鹽酸或氫氧化鈉調節廢水pH,用乙二胺四乙酸二鈉調節廢水COD。

1.3 小試裝置及方法

在處理廢水之前,吸附劑先用活化劑進行初始活化處理,其中活化劑的濃度為20~50mmol/L,活化時間為1~4h,流速為廢水處理流速的2~3倍,活化后出水可直接外排。如在廢水處理過程中不再加入活化劑,則為吸附劑單獨除砷,即活化劑間歇活化吸附劑;如在廢水處理過程中需加入少量活化劑協同處理廢水,則為吸附劑-活化劑協同除砷,即活化劑連續活化吸附劑。

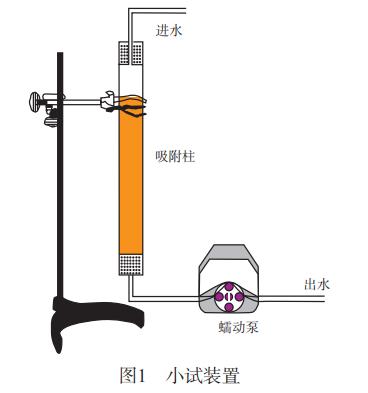

小試裝置見圖1。將廢水pH調節至7~8,從吸附柱上部進入,底部流出,用泵控制水的流速。吸附柱高約200mm,吸附劑填充量約20mL。控制廢水的停留時間為12min,即流量為5BV/h。定期采樣,水樣用0.45μm濾膜過濾后適當稀釋。

根據《水質汞、砷、硒、鉍和銻的測定原子熒光法》(HJ694—2014)測定水樣砷含量;根據《水質化學需氧量的測定快速消解分光光度法》(HJ/T399—2007)測定水樣COD;采用FE28型pH計(梅特勒-托利多公司)測定水樣pH;采用FE38型電導率儀(梅特勒-托利多公司)測定水樣TDS。

1.4 結果與討論

1.4.1 吸附劑單獨除砷

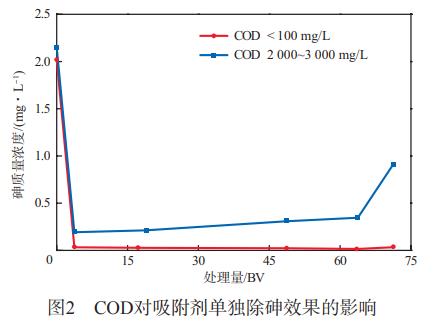

取一股焙燒尾氣堿洗廢水,配制與該股廢水砷質量濃度(2.15mg/L)和TDS相近的模擬廢水,其中模擬廢水中COD<100mg/L或為2000~3000mg/L,用圖1裝置進行吸附劑單獨除砷,考察COD對吸附劑單獨除砷效果的影響,結果見圖2。

由圖2可見:當廢水中COD<100mg/L時,連續處理約75BV廢水,出水砷質量濃度均小于0.1mg/L,遠低于國標中0.5mg/L的限值;而當廢水中COD為2000~3000mg/L時,在約65BV內出水砷質量濃度小于0.5mg/L,但當處理量大于65BV后,處理出水中砷含量急劇增大,不能滿足國標要求。這是由于當廢水COD為2000~3000mg/L時,吸附劑KL-As01單獨處理廢水時,廢水中重金屬易與有機離子形成絡合物或螯合物,抑制了重金屬與吸附劑活性基團之間的相互作用,同時污染物被吸附沉積于吸附劑孔隙中,降低了吸附劑的孔隙率和基團的活性,影響了吸附效率。

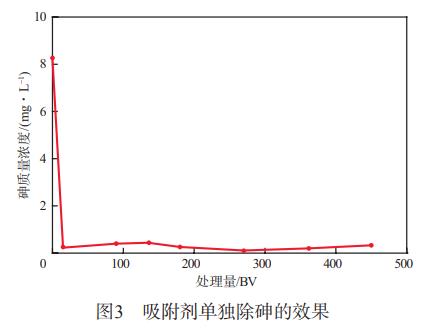

為了更好地確定吸附劑單獨除砷的效果,在上述研究的基礎上,將模擬廢水的砷質量濃度增至8.23mg/L(COD<100mg/L),廢水處理量由約75BV增至450BV,結果見圖3。由圖3可見,連續處理450BV模擬廢水,處理出水的砷質量濃度均小于0.5mg/L,滿足國標要求。說明當廢水中COD<100mg/L時,可采用吸附劑單獨除砷,其處理效果較好,處理周期長,無需添加藥劑。

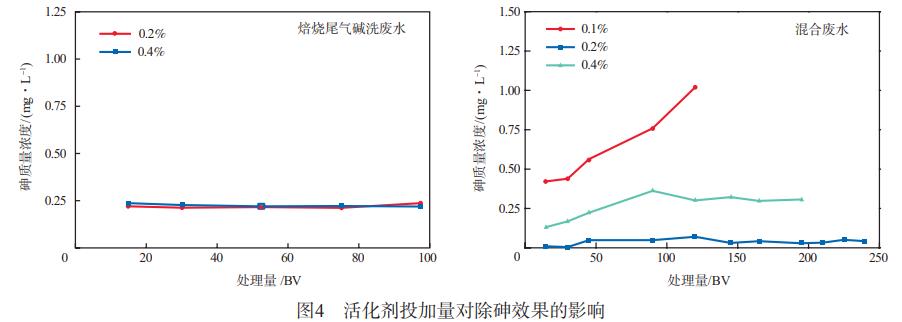

1.4.2 吸附劑-活化劑協同除砷

分別研究了吸附劑-活化劑協同處理焙燒尾氣堿洗廢水(砷質量濃度9.31mg/L,COD2000~3000mg/L)和混合廢水(砷質量濃度5.17mg/L,COD<100mg/L)時,不同活化劑投加量(活化劑與廢水的體積比,%)對除砷效果的影響,結果見圖4。

對于焙燒尾氣堿洗廢水:當活化劑投加量為0.2%時,連續處理100BV,砷去除率為97.5%~97.7%;當活化劑投加量為0.4%時,砷去除率為97.5%~97.6%;二者處理出水的砷質量濃度均小于0.3mg/L,滿足國標要求。與圖2對比可知,當廢水COD為2000~3000mg/L時,投加活化劑對吸附除砷效果的影響較大。此時,廢水中重金屬砷與有機物形成的絡合物或螯合物難以被KL-As01吸附劑單獨去除;加入少量活化劑后,吸附劑上的活化基團會再次被釋放,從而增大吸附劑與污染物之間的相互作用,提高其吸附能力。

對于混合廢水:當活化劑投加量為0.1%時,出水砷濃度隨處理量提高而持續大幅增大,處理效果較差,與圖2和圖3中COD<100mg/L時的結果相差較大,這可能是由于混合廢水水質較復雜,與模擬廢水水質有一定區別;當活化劑投加量為0.2%和0.4%時,連續處理約200~250BV廢水,出水砷濃度有一定波動,但均符合國標,且當活化劑投加量為0.2%時,出水砷質量濃度均低于0.1mg/L。過多的活化劑會抑制吸附劑對重金屬的去除作用,故0.2%的投加量效果更好。

2、中試研究

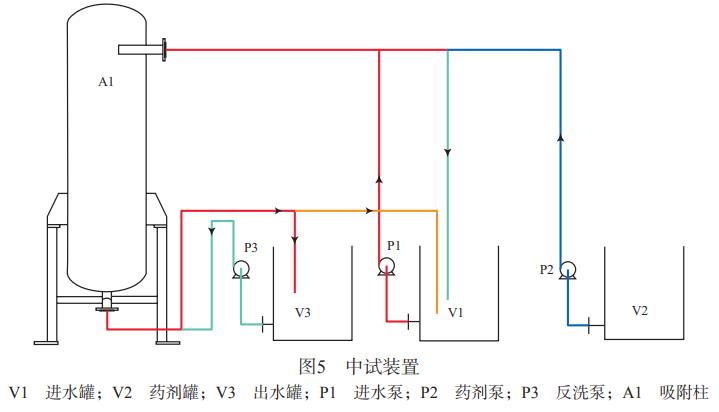

結合小試研究結果,由于該企業混合廢水水質波動較大,為保證處理后廢水中重金屬砷含量達標,并優化處理成本,以KL-AsH1活化劑投加量0.2%為最優參數,設計吸附柱中試設備及其配套裝置(見圖5),并于該企業現場進行KL-As01吸附劑和KL-AsH1活化劑協同處理混合廢水的中試。其中:用于中試的吸附柱填充量約0.2m3,柱高約1.8m,廢水流量為5BV/h,整套裝置的處理量為1m3/h。在廢水處理前,先用藥劑泵將活化劑泵入吸附柱中,將吸附劑進行活化處理,活化后的藥劑無污染性,且不改變廢水水質,可直接外排。廢水經調節pH至7~8后進入進水罐,由進水泵泵入進水管道中,同時由藥劑泵泵入活化劑,與廢水混合后由吸附柱頂部進入,底部出水進入出水罐。如出水罐中砷質量濃度小于0.5mg/L,可直接外排。當出水罐中砷質量濃度超過0.5mg/L時,停止廢水處理,再單獨由藥劑泵泵入活化劑進行吸附劑活化。

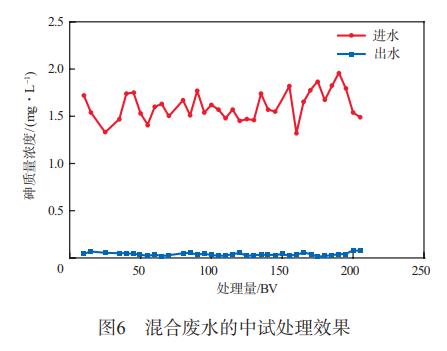

混合廢水的中試處理效果見圖6。由圖6可見,連續處理廢水205BV,出水砷質量濃度均小于0.1mg/L,砷去除率在98%以上,最高可達99.3%,且出水砷含量波動較小,處理效果穩定。

上述結果表明,采用KL-As01吸附劑和KLAsH1活化劑協同處理該企業混合廢水,處理后出水中砷質量濃度小于0.1mg/L,遠低于國標限值,可以作為重金屬砷的深度處理技術進行工業化和推廣。

3、工業化設計及成本分析

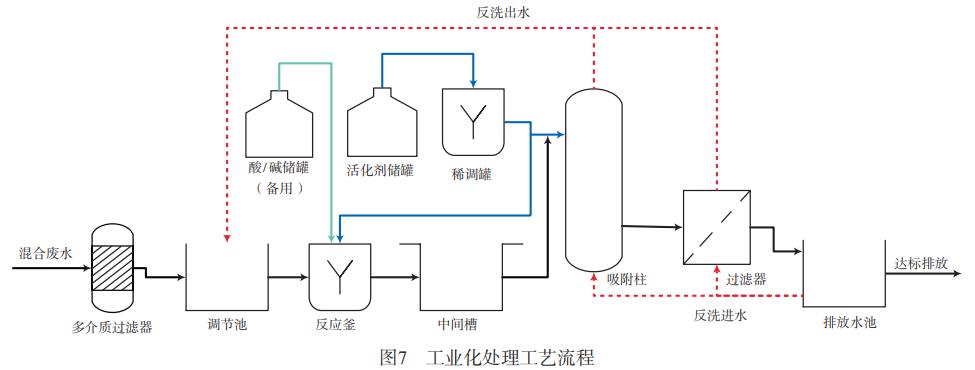

根據中試結果為該企業設計處理量為400m3/d的混合廢水處理工程化工藝路線,要求處理后廢水中砷質量濃度小于0.1mg/L,工藝流程見圖7。其中:吸附柱填充量約3.5m3,柱高約3.5m,廢水流量5BV/h,活化劑添加量0.2%,整套裝置的處理量為17.5m3/h。

處理前先用活化劑將吸附劑進行活化處理,活化劑由吸附柱頂部進入,底部出水直接外排,活化處理時間為1h。廢水先經多介質過濾器去除固體懸浮物,再經調節池進入反應釜,調pH至7~8,同時按比例加入活化劑,攪拌均勻后進入中間槽,以保證后續吸附柱的穩定運行。中間槽出水進入吸附柱,由吸附柱頂部進入,底部排出,吸附柱出水進入精密過濾器,以進一步除去廢水中的微小顆粒,精密過濾器出水進入排放水池,待外排或回用。待吸附柱出水水頭損失較大時,需要對吸附柱進行反洗。反洗進水為排放水池廢水,由吸附柱底部進入,頂部排出,出水返回調節池。吸附柱反洗周期為兩月一次,一次30min,反洗水量為進水量的2~3倍。當精密過濾器出水量減少時,需要對精密過濾器進行反洗。精密過濾器的反洗進水為排放水池廢水,由過濾器底部進入,頂部排出,出水返回調節池。精密過濾器的反洗周期為兩月一次,一次30min,反洗水量為進水量的2~3倍。

對該工藝路線進行成本核算,廢水的處理過程消耗電、活化劑、吸附劑、人員費等。吸附劑按5000元/t計,每5年更換一次;活化劑按2000元/t計,每噸廢水消耗活化劑2t;電費按0.7元/(kW•h)計,每天消耗600kW•h;工人月工資按3000元/人計,三班倒。由此經計算得出,每噸水的處理費用為5.86元。

4、結論

a)小試和中試研究表明,KL-As01吸附劑和KL-AsH1活化劑協同處理鎢冶煉廢水,處理后出水中砷質量濃度小于0.1mg/L,滿足GB8978—1996《污水綜合排放標準》中總砷的排放指標。

b)針對該企業400m3/d混合廢水的處理進行工業化工藝路線設計,處理后出水中砷質量濃度小于0.1mg/L,估算運行成本為5.86元/t。

c)相對于其他處理方法,本吸附法具有處理工藝簡單、處理結果穩定、設備占地面積小、易操作、處理成本較低等優點,具有良好的發展和應用前景。(來源:北京賽科康侖環保科技有限公司,江鎢世泰科鎢品有限公司,環境保護部固體廢物與化學品管理技術中心)