近年來,為實現清潔、高效利用煤炭生產,以煤氣化為核心的新型煤化工項目,如煤制天然氣已成為我國能源領域的研究熱點和發展重點。在煤制天然氣過程中,Lurgi固定床加壓氣化產生的合成氣在洗滌、冷卻、凈化過程中產生大量的煤氣化廢水。其含酚為5000~14000mg/L,NH4+-N為4500~13000mg/L,COD為20000~55000mg/L。另外,還存在大量的雜環化合物,如吡啶、喹啉等以及單環、多環芳烴。這些物質的存在使得廢水的生物毒性增大,抑制了生化細菌的活性,降低了廢水的可生化性。此類廢水的處理是水處理領域的一個難題,也是制約新型煤化工行業發展的重要因素之一。

針對含酚廢水,國內外一般采用溶劑萃取法。目前已工業化的酚氨回收工藝有:魯奇PhenosolvanCLL工藝、賽鼎脫酸-脫酚-脫氨工藝、華南理工大學單塔脫酸脫氨-脫酚工藝。魯奇PhenosolvanCLL工藝是先酸化,再萃取脫酚,酸化的目的是降低廢水的pH,以便于酚萃取,萃取脫酚后汽提脫酸性氣和氨。該工藝流程復雜,塔設備多,需要較大的投資。賽鼎脫酸-脫酚-脫氨工藝是含酚廢水先脫酸,再萃取脫酚,然后進入脫氨過程。處理后的廢水中酚大于1000mg/L,COD為5000~6000mg/L,遠高于生化進水要求,處理困難。

華南理工大學針對Lurgi工藝酚、COD脫除率低的問題,開發了單塔脫酸脫氨-脫酚新工藝:原料水經單塔加壓同時脫酸脫氨,pH達到7以下,后經甲基異丁基酮(MIBK)萃取脫酚,再精餾回收萃取劑MIBK。該工藝使處理后的廢水中總酚可以降到350mg/L左右,COD降至2000mg/L左右,可進入后續生化處理。但該流程中有3個精餾塔:污水汽提塔、溶劑回收塔和溶劑汽提塔。這些精餾塔能耗高,需要高品級的蒸汽來加熱塔底再沸器,所需蒸汽的壓力分別為1.0、2.5、0.5MPaG(表壓)。對應的廢水處理量為100t/h,所需蒸汽熱負荷分別為10.17、1.97、2.68MW。該工藝的不足之處還在于,脫酸脫氨塔側線粗氨產品中的酚達到了100~200mg/L。綜上所述,雖該工藝具有高脫酸脫氨效率,但能量消耗大,粗氨產品中單元酚質量濃度高。

針對該工藝所存在的問題,本研究以高含酚煤氣化廢水為研究對象,結合酚氨回收工藝的技術特點,開發了一種新型萃取劑乙酸辛酯并提出酸化萃取—脫酸脫氨—溶劑回收的酚氨回收新工藝。該工藝中,新萃取劑乙酸辛酯損失量低,不必設置水塔,還利用堿反萃工藝回收溶劑,使得蒸汽消耗量減少、能耗降低;根據汽液相平衡原理,脫酸脫氨塔的后置使得粗氨產品中酚質量濃度降低。

1、廢水組分簡化

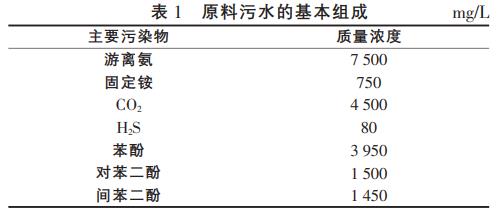

煤氣化廢水實際組成非常復雜,體系中包含CO2、H2S、NH4+-N、水、單元酚、多元酚、稠環芳烴、雜環化合物、脂肪酸等物質,且含量波動較大,pH約在8~10之間。本研究對模擬廢水的組分進行簡化,用苯酚代表單元酚,用對苯二酚和間苯二酚代表多元酚,脂肪酸、雜環化合物等可以忽略。原料污水的基本組成見表1。

2、新流程的概念設計

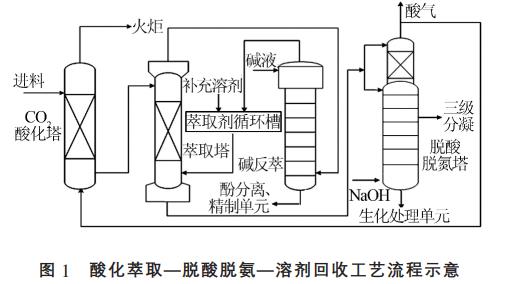

酸化萃取—脫酸脫氨—溶劑回收的酚氨回收新工藝流程示意見圖1。

將高含酚、NH4+-N和高COD的原料污水送入CO2酸化塔,酸化后塔釜液送入萃取塔,與萃取劑乙酸辛酯進行兩相4級逆流萃取。萃取相送入堿反萃單元,塔頂回收萃取劑而后送入萃取劑循環槽待回用,塔底液送入酚分離、精制單元,得到酚產品。萃余相分冷、熱兩股送入脫酸脫氨塔,塔頂采酸性氣,部分送CO2酸化塔回用,側線抽出的富氨氣送三級分凝,釜液去生化處理單元。

該概念流程的技術創新點為:

(1)脫酸脫氨塔脫除的CO2回用至CO2酸化塔酸化廢水,使廢水pH降至8以下,使得萃取條件更佳,酚等有毒難降解有機物脫除效率更高;

(2)以乙酸辛酯作為萃取劑,可不設置水塔回收水溶或夾帶的萃取劑,有節能優勢且相較于二異丙醚(DIPE)具有更高的酚脫除效率。利用堿反萃回收溶劑,可減少低壓蒸汽的消耗,減少能耗;

(3)萃取脫酚-脫酸脫氨工藝,使得脫酸脫氨后的粗氨產品中酚的質量濃度更低。

3、新流程的技術關鍵

3.1 CO2酸化萃取

酚屬于弱電解質,存在電離平衡。當廢水呈酸性時,酚的電離平衡向左移動,即酚的電離受到抑制。溶劑萃取脫酚過程中,由水相進入有機相的是分子形態的酚,離子態形式的酚則留在水中。所以,酚的離解程度越大,酚類物質進入有機相的量就越小,溶劑對酚的萃取效果就越差,即酚的電離抑制溶劑萃取脫酚。因此含酚廢水的萃取更適合在酸性或者中性條件下進行。

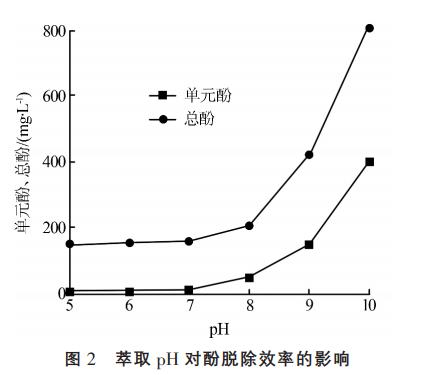

基于此,本研究以模擬廢水設計多級萃取實驗,考查不同的萃取pH對酚脫除效率的影響。以乙酸辛酯為萃取劑,在室溫,萃取相比為1∶4的條件下,在500mL分液漏斗中進行4級萃取,結果見圖2。

由圖2可知,廢水pH在8~10范圍內,隨著pH的降低,萃取出水的單元酚和總酚質量濃度大幅度降低,即乙酸辛酯對單元酚和總酚的脫除率大幅度增加;當pH降至8及以下時,萃取出水的單元酚和總酚質量濃度增長緩慢。其中,萃取出水的單元酚質量濃度小于50mg/L,總酚質量濃度小于200mg/L。因此,綜合考慮成本和酚脫除效率等因素,處理流程中最佳萃取pH為8。在煤化工酚氨回收過程中,脫酸脫氨單元產生大量高純度的CO2。因此,實驗采用脫酸脫氨單元產生的CO2對廢水進行酸化。

3.2 脫酸脫氨技術

新流程采用的脫酸脫氨技術是單塔加壓汽提側線脫氨技術,在課題組之前的研究中有詳細介紹。該技術中,脫酸和脫氨在同一個汽提塔中進行,可顯著提高酸氣的脫除效率,為酸化萃取單元中的CO2酸化塔提供足夠的CO2,以使萃取進水的pH降至8左右。同時,新流程將脫酸脫氨單元置于酸水萃取脫酚單元之后,所以進入脫酸脫氨塔的廢水是經過萃取預處理的,使得脫酸脫氨塔進水中的酚質量濃度減少,根據汽液相平衡原理,該工藝中脫酸脫氨側線粗氨產品中酚質量濃度低,產品品質高。

3.3 乙酸辛酯萃取與溶劑回收

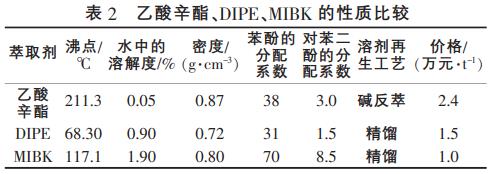

目前,工業中常見的脫酚萃取劑有DIPE和MIBK。DIPE易于回收、耗能小,但其脫酚效率低;MIBK的脫酚效率高于DIPE,但其蒸汽消耗量大,能耗高。乙酸辛酯、DIPE、MIBK的性質比較見表2。

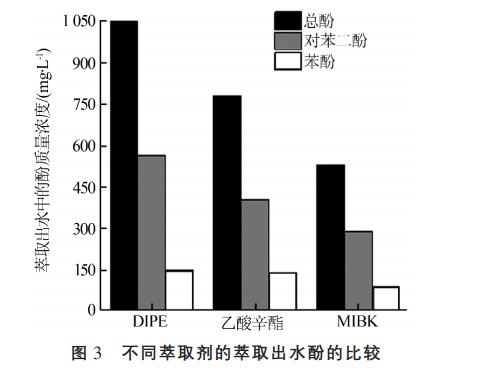

不同萃取劑萃取出水酚的比較見圖3。

由表2、圖3可知,乙酸辛酯對苯酚的萃取效果與DIPE相當,且對對苯二酚的萃取效果優于DIPE;乙酸辛酯在水中的溶解度低,這決定了萃余相中萃取劑乙酸辛酯的質量濃度,即溶劑損失量偏低,不必設置水塔來回收萃取劑,達到減少能耗的目的;另外,乙酸辛酯的沸點高,可采用堿反萃工藝來再生萃取劑,相對于精餾工藝而言,可減少大量的低壓蒸汽消耗。綜上所述,雖然乙酸辛酯的價格偏高,但仍有較大的發展前景。

在溶劑回收單元中,萃取單元的萃余相直接進入脫酸脫氨塔進行下一步處理;萃取相中包括萃取劑和酚類物質,進入堿反萃單元進行萃取劑的回收,而后塔頂萃取劑送入萃取劑循環槽待回用,塔釜液則進入酚分離、精制單元生產酚產品,如苯酚、對苯二酚等作為副產物。

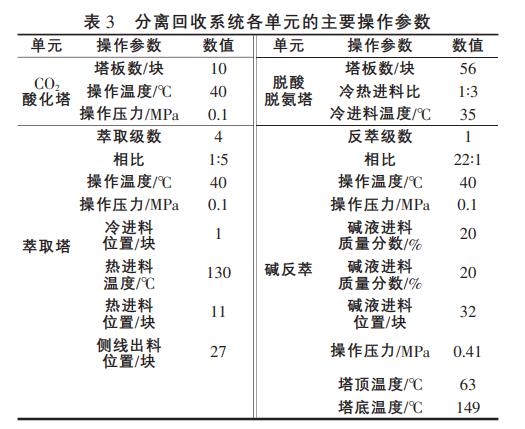

4、新流程的工藝參數

利用Aspenplus模擬軟件,以130t/h污水處理量為案例對全流程進行模擬分析。其中涉及到3種不同的物性估算體系:酸化萃取體系(乙酸辛酯—酚類—CO2—水體系);脫酸脫氨體系(CO2—H2O—H2S—NH3)氣液平衡體系;溶劑回收體系(乙酸辛酯—酚類—水—NaOH體系)。酸化萃取體系涉及到CO2酸化塔和萃取塔,分別用Absorber和Extractor模塊進行模擬,采用的熱力學方法分別為ELECNRTL和NRTL;脫酸脫氨體系涉及到脫酸脫氨汽提塔,用Radfrac模塊進行模擬,采用的熱力學方法為ELECNRTL;溶劑回收體系涉及到堿反萃,用Reactor-Decanter模塊進行模擬,采用的熱力學方法為NRTL。經Aspenplus模擬得到該流程各單元的主要工藝參數見表3。

5、結論

本研究開發了一種新型萃取劑乙酸辛酯,并提出了酸化萃取—脫酸脫氨—溶劑回收的廢水處理新流程。在萃取之前對廢水進行酸化,使廢水的pH降至8左右,改進后續萃取劑乙酸辛酯的萃取環境;廢水先經酸化萃取預處理,使得進入脫酸脫氨單元的廢水中酚質量濃度降低,根據汽液相平衡原理,脫酸脫氨單元的側線粗氨產品中酚質量濃度較低。根據乙酸辛酯在水中的溶解度小這一性質,該工藝可省去水塔;利用堿反萃單元回收溶劑,有效分離萃取相中萃取劑乙酸辛酯和酚類物質,可減少低壓蒸汽消耗量;與現有工藝相比,該概念流程粗氨產品中酚質量濃度較低;水塔的省去、堿反萃單元的利用使得能耗降低。綜上所述,該概念流程具有極大優勢。(來源:大唐(北京)水務工程技術有限公司,華南理工大學化學與化工學院)