1、引言

甘肅省某磷銅產品生產企業生產廢水主要為產品超聲清洗工序產生的含油廢水,超聲清洗采用酸洗工藝,廢水酸性較強,含油量較高,并含有金屬銅離子等污染物,若未經處理而直接排入城市污水管網,會對管網系統和城市污水處理廠的運行安全造成沖擊。本文通過對該企業含油廢水處理工藝分析,設計參數的確定,論證了“預處理氣浮除油+混凝沉淀深度處理重金屬”組合工藝對該類廢水的處理效果,以期能夠為類似項目提供參考與經驗。

2、廢水水質水量

目前該企業廢水產生量為25m3/d,廢水中主要污染物為COD、BOD、油類及銅元素。考慮到廠區內初期雨水的處理以及企業未來發展的需要,項目廢水處理站按照處理能力50m3/d進行設計。企業所在地區水資源相對匱乏,為了充分利用水資源,生產廢水經“預處理氣浮除油+混凝沉淀處理重金屬”組合工藝處理后,出水水質滿足《城市污水再生利用·城市雜用水水質》(GB/T18920-2002)標準后廠區內回用。回用水主要供辦公區沖廁水、廠區綠化、清掃用水等。

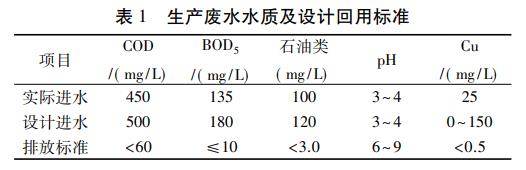

該企業生產廢水主要污染物的進水水質及出水作為回用水的水質標準見表1。

3、廢水處理工藝及設備

3.1 工藝流程

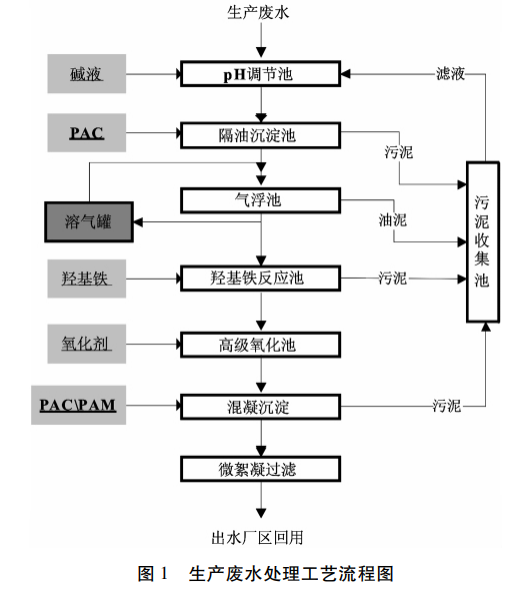

該企業生產廢水較為復雜,為酸性含油廢水且含有重金屬元素銅離子,同時,廢水水質處理后要求滿足《城市污水再生利用·城市雜用水水質》(GB/T18920-2002)回用水水質標準,在模擬實驗基礎上,通過對藥劑及最佳工藝組合的篩選,最終確定該企業含油廢水采用“預處理氣浮除油+混凝沉淀深度處理重金屬”工藝。其中,除油工藝采用隔油+氣浮法,深度處理重金屬采用羥基鐵藥劑處理法。廢水處理工藝流程見圖1。

流程說明:

含油廢水進水水質pH在3~4,不利于氣浮除油,廢水收集后首先進入pH調節池,通過堿液將pH值調節至7~7.5后經提升泵送入隔油沉淀池,去除廢水中的大顆粒油珠并通過集油管將油排出,同時能夠沉淀pH調節池中反應生成的少許沉淀物。由于隔油池出水含有大量的乳化油,這些小顆粒的乳化油具有很大的穩定性,難以去除,本次含油廢水設計方案采用溶氣氣浮法對乳化油進行浮選,空氣以微小氣泡形式注入水中與水中懸浮物黏附,因其密度小于水而上浮,形成浮渣層從水中分離,氣浮法具有分離效率高、產生污泥量小的特點[2]。生產廢水經氣浮池除油后,出水中仍然含有大量的重金屬銅離子,需要對其進行深度處理以滿足出水水質標準的要求,廢水深度處理采用“羥基鐵技術”進行混凝沉淀,羥基鐵藥劑具有羥基和陰離子雙“層狀”獨特結構,具有大于傳統材料的比表面積和界面反應活性,通過羥基鐵藥劑的特殊結構與廢水中的重金屬發生還原、吸附絡合作用,能同步還原吸附多種重金屬,從而使重金屬從水中分離。羥基鐵反應池出水進入高級氧化池,通過投加適量的氧化劑以氧化水中COD等還原類物質;曝氣氧化后廢水中的金屬離子,再通過投加混凝劑混凝沉淀去除。混凝沉淀池出水,進入微絮凝過濾器過濾,進一步降低懸浮物,保證出水水質。

3.2 主要構筑物

⑴pH調節池:1座,玻璃鋼防腐結構,設計處理能力Q=50m3/d,內設曝氣系統、液堿加藥裝置及pH在線監測儀1臺,用于在線監測pH。

⑵隔油沉淀池和中間水池:各1座,玻璃鋼防腐結構,設計處理能力Q=50m3/d,隔油沉淀池去除水中的大顆粒油珠及調節池沉淀物,中間水池用于儲存沉淀池上清液。

⑶氣浮池:1座,碳鋼襯膠防腐,設計處理能力Q=50m3/d,采用高密度氣浮法(HDAF),內設溶氣泵、加氣機、撇渣機。

⑷羥基鐵反應池:1座,碳鋼襯膠防腐,設計處理能力Q=50m3/d,用于去除重金屬銅離子,內設反應攪拌機、混凝攪拌機、羥基鐵加藥裝置、羥基鐵卸料裝置等。

⑸高級氧化池:1座,碳鋼襯膠防腐,設計處理能力Q=50m3/d,用于氧化水中COD,內設反應攪拌機、氧化劑加藥裝置。

⑹混凝沉淀池:1座,碳鋼襯膠防腐,設計處理能力Q=50m3/d,用于水中懸浮物的去除。內設反應攪拌機、微絮凝過濾器。

⑺污泥收集池:1座,碳鋼襯膠防腐,用于收集沉淀池污泥,內設污泥攪拌機、污泥進料泵、污泥脫水機。

4、試驗運行效果分析

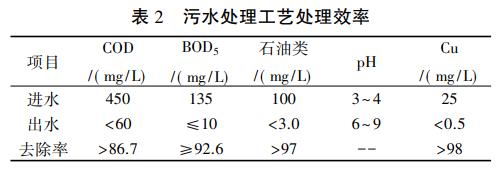

采用“預處理氣浮除油+混凝沉淀深度處理重金屬”工藝對該企業超聲清洗工序產生的含油廢水進行試驗,試驗結果見表2。

由表2可見,“預處理氣浮除油+混凝沉淀深度處理重金屬”工藝對該企業超聲清洗工序產生的含油廢水處理效果較好,氣浮法對油類去除率大于97%,羥基鐵深度處理廢水中銅離子,去除率達到98%以上;生產廢水生化性較好,通過投加氧化劑高級氧化后COD去除效率大于86.7%,BOD去除效率大于92.6%。項目采用廢水處理工藝均為成熟先進工藝,出水水質能達到《銅、鈷、鎳工業污染源排放標準》(GB25467-2010)中新建企業水污染物直接排放濃度限值要求,同時滿足《城市污水再生利用·城市雜用水水質》(GB/T18920-2002)標準后在廠區內回用于辦公區沖廁、廠區綠化、清掃用水等。

5、技術經濟指標

⑴藥劑費:廢水處理工藝所用藥劑成本如下:片堿噸水處理成本為1.2元,PAC噸水處理成本為0.03元,PAM噸水處理成本為0.01元,羥基鐵噸水處理成本為4.5元,氧化劑噸水處理成本為1元。藥劑噸水處理總成本為6.78元,則每日藥劑費為169.5元。

⑵動力費:當地電價0.6元/kWh,噸水處理電費成本為0.9元,則每日電費約為22.5元。

⑶運行費用:噸水處理成本總計為7.68元,按照企業生產廢水實際產生量25m3/d進行計算,每日運行費用為192元。

6、結語

⑴采用“預處理氣浮除油+混凝沉淀深度處理重金屬”組合工藝處理含油含重金屬酸性廢水處理效果較好,氣浮法對油類去除率大于94%,羥基鐵深度處理廢水中銅離子的去除率達到98%以上;廢水高級氧化通過投加氧化劑,生產廢水COD去除效率大于86.7%,BOD去除效率大于92.6%。

⑵該工藝具有占地少,施工簡單,廢水處理工藝成熟,設備操作靈活等優點,噸水深度處理費用為7.68元,雖然成本較高,但是因該企業生產廢水水量較小,處理費用可接受,且深度處理后出水達到《城市污水再生利用·城市雜用水水質》(GB/T18920-2002)標準后廠區內回用,對于水資源匱乏地區,具有良好的環境效益。(來源:(西北礦冶研究院 環境資源研究所)