1、概述

石灰石—石膏濕法煙氣脫硫產生的廢水中含有大量的懸浮物(如石膏顆粒、SiO2、A1和Fe的氫氧化物)、氟化物、氯化物、亞硫酸鹽、硫酸鹽和微量的重金屬等,其中很多物質是國家環保標準中要求控制的第一類污染物,不允許直接外排。因此,必須對這些脫硫廢水進行處理,做到污染物零排放。

目前,常用的脫硫廢水零排放工藝有二級混凝沉淀預處理+蒸發結晶(多效蒸發結晶或MVR蒸汽再壓縮蒸發結晶)技術,且以上幾種技術已有諸多工業化應用業績,均能達到脫硫廢水零排放的要求,但裝置運行成本偏高,工藝流程復雜。

筆者介紹了一種半干法煙氣蒸發技術處理濕法脫硫廢水,即用除塵器前的原煙氣直接蒸發處理濕法脫硫廢水,達到廢水零排放的效果。該技術與部分煙氣蒸發結晶技術的優勢一樣,無需二級混凝沉淀預處理,無需蒸汽、膜處理等工藝,不需要空氣預熱前的高溫熱源,具有工藝流程更簡單、節能、運行成本更低的特點。

2、工藝流程

2.1 工藝原理

濕法脫硫的原煙氣屬于濕含量較低的未飽和高溫煙氣,具有汽化、吸收水分的能力。當高溫原煙氣與廢水溶液接觸后,廢水溶液中的水分被蒸發,所有鹽分結晶。石灰石—石膏濕法煙氣脫硫廢水結晶鹽主要成分為氯化鈣和硫酸鈣,且最終通過除塵器收集進入粉煤灰中。

2.2 工藝流程

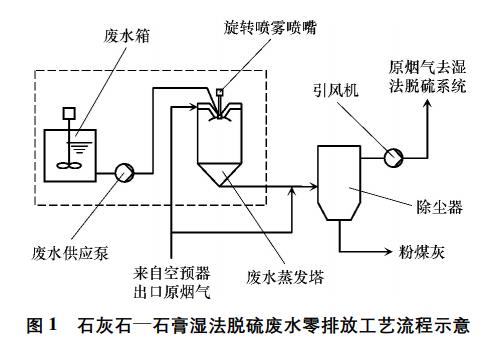

半干法煙氣蒸發技術應用在石灰石—石膏濕法脫硫廢水處理上的工藝流程如圖1所示。圖1中虛線框內的設備即為脫硫廢水零排放系統,該系統主要由煙道、廢水蒸發塔、廢水箱、廢水供應泵、旋轉噴霧噴嘴系統等組成。

高溫原煙氣從空氣預熱器出來后,一部分或全部進入半干法煙氣廢水蒸發塔,脫硫廢水通過廢水供泵打入廢水蒸發塔,通過塔內的旋轉噴霧噴嘴霧化,并與高溫原煙氣充分接觸;脫硫廢水被高溫原煙氣加熱,其中的水分蒸發,可溶性鹽被濃縮、結晶;結晶鹽顆粒與粉煤灰一起從廢水蒸發塔下部排出,進入除塵器被收集下來。整個脫硫廢水處理系統無廢水外排。

上述將半干法煙氣蒸發技術用于煙氣脫硫工藝中,與噴霧干燥工藝(SDA)、循環流化床(CFB)半干法煙氣脫硫工藝有一定的相似性,但與SDA、CFB半干法脫硫工藝相比,筆者介紹的半干法煙氣蒸發脫硫工藝減少了復雜的脫硫渣及吸收劑的返料循環系統,系統更簡潔,操作更簡便。

3、技術經濟分析

3.1 投資分析

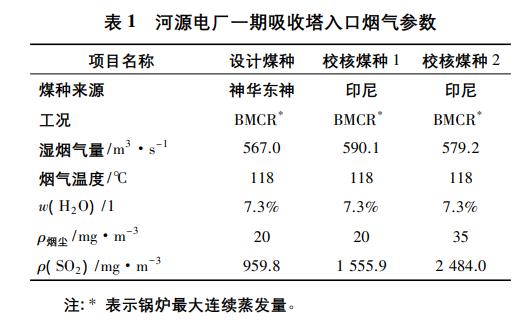

以河源電廠一期2×600MW超超臨界燃煤機組為例,對比分析采用不同煤種時吸收塔入口煙氣參數,見表1。

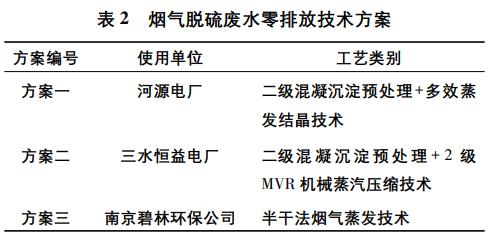

煙氣脫硫廢水零排放技術方案投資分析的基礎條件如下:設計處理水量為22m3/h,單臺爐廢水量為11m3/h。根據高溫未飽和原煙氣的特性,適用的脫硫廢水零排放技術方案見表2。

根據河源電廠燃煤機組的煙氣條件,經核算采用半干法煙氣蒸發脫硫廢水零排放技術,其主要工藝設備選型的參數見表3。

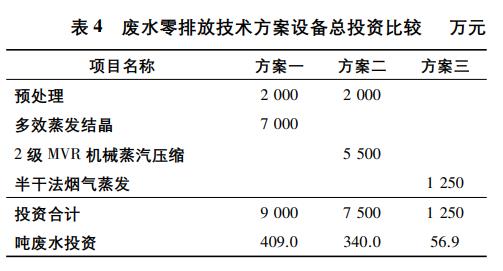

參考相關資料,三種煙氣脫硫廢水零排放技術方案(編號與表2中的一致)的設備總投資額比較見表4。

由表4可見:方案三的噸廢水投資為56.9萬元,接近方案一的1/8,方案二的1/6。從設備投資來看,半干法煙氣蒸發脫硫廢水零排放技術是最低的。

3.2 直接運行成本分析

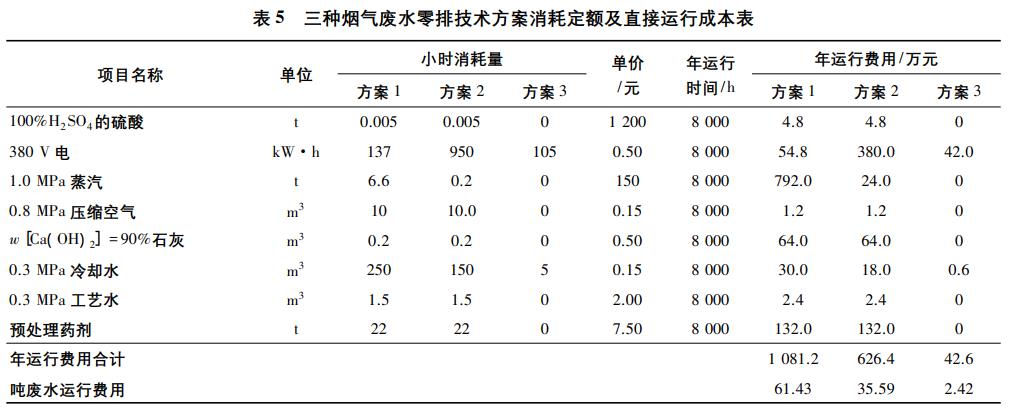

經核算,三種煙氣脫硫廢水零排放技術方案的消耗定額及直接運行成本見表5。

由表5可見,在三種煙氣脫硫廢水零排放技術方案中,方案三的噸廢水運行費用為2.42元,是方案一的1/25左右,是方案二的1/14左右。從消耗定額及直接運行成本來看,半干法煙氣蒸發脫硫廢水零排放技術具有十分明顯的低成本優勢。

綜上所述,采用方案三半干法煙氣蒸發技術處理石灰石—石膏濕法煙氣脫硫工序中的脫硫廢水,實現脫硫廢水零排放的目的,無論是設備投資,還是消耗定額及直接運行成本,在技術經濟方面都具有十分明顯的優勢。

4、結束語

隨著國家對污染物排放的環保要求越來越嚴格,對含有很多不允許直接排放的污染物的脫硫廢水必須進行處理,做到污染物零排放。目前常用的工業化脫硫廢水零排放工藝均能達到脫硫廢水零排放的要求,但裝置運行成本偏高,工藝流程復雜。

本公司開發的半干法煙氣蒸發脫硫工藝根據原煙氣高溫未飽和的特性,用除塵器前的原煙氣直接蒸發處理濕法脫硫廢水,以實現脫硫廢水零排放的目的。對比常用的工業化脫硫廢水零排放工藝,該工藝具有工藝流程更簡單、設備投資少、節能、運行成本更低等特點,具體體現如下:

1、半干法煙氣蒸發技術完全可以解決現有石灰石—石膏濕法脫硫廢水零排問題,可溶性鹽被濃縮、結晶,且結晶鹽最終通過除塵器收集進入粉煤灰中。無需外排放;

2、采用半干法煙氣蒸發技術廢水零排處理工藝,無需預處理藥劑、工藝水、蒸汽,沒有特殊的設備,在設備投資、消耗定額和直接運行成本上都具有十分明顯的經濟優勢。(來源:南京碧林環保科技有限公司)